Creality CR-20 Pro és Mosaic Palette 2 Pro kombinált teszt

Ez egy rendhagyó review / teszt lesz, mert egyrészt tesztelem a Creality CR-20 Pro 3D nyomtatóját, másrészt ezzel a géppel nyüstölöm a Mosaic Palette 2 Pro többszínű nyomtatást lehetővé tevő kiegészítőjét.

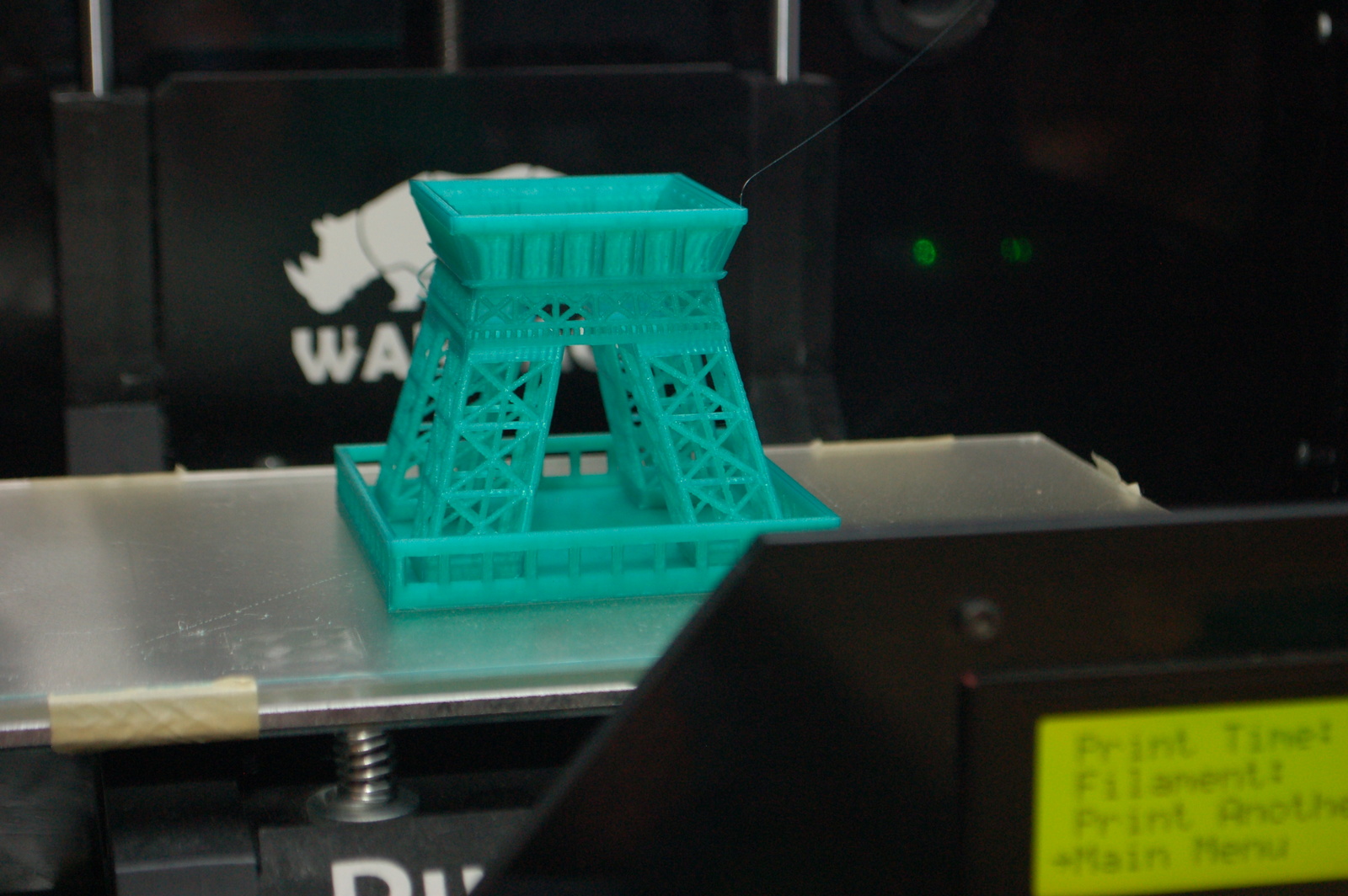

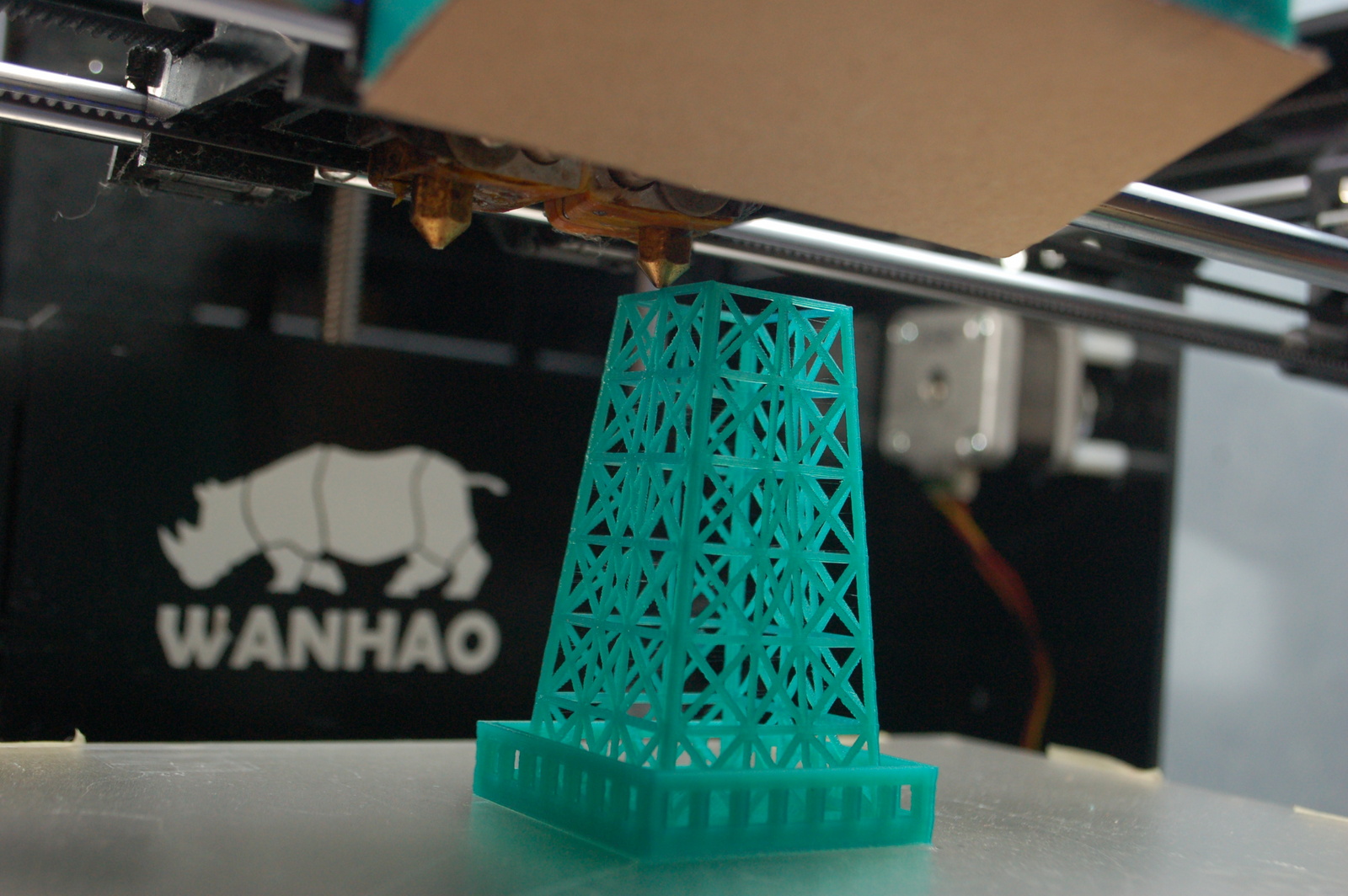

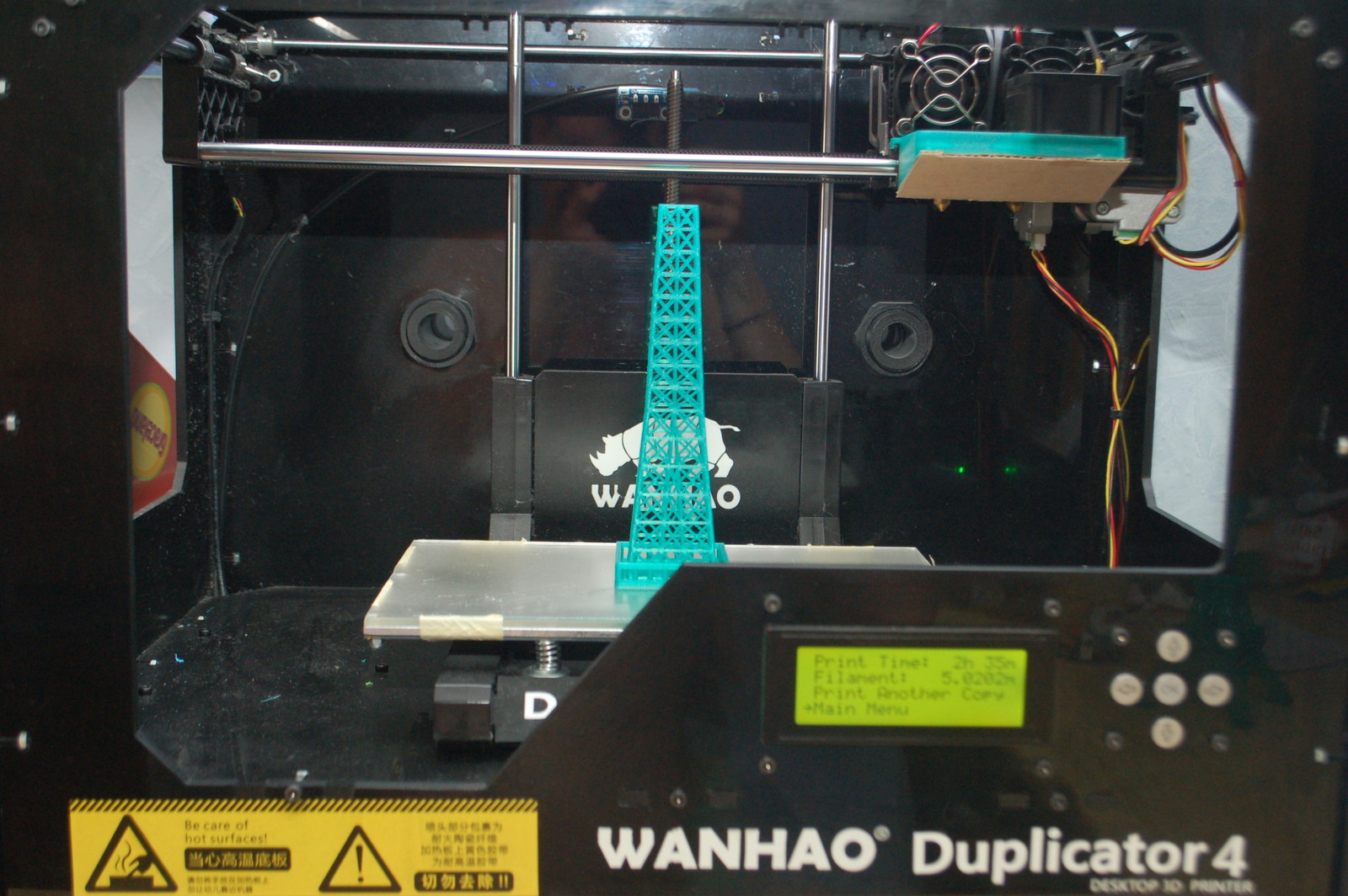

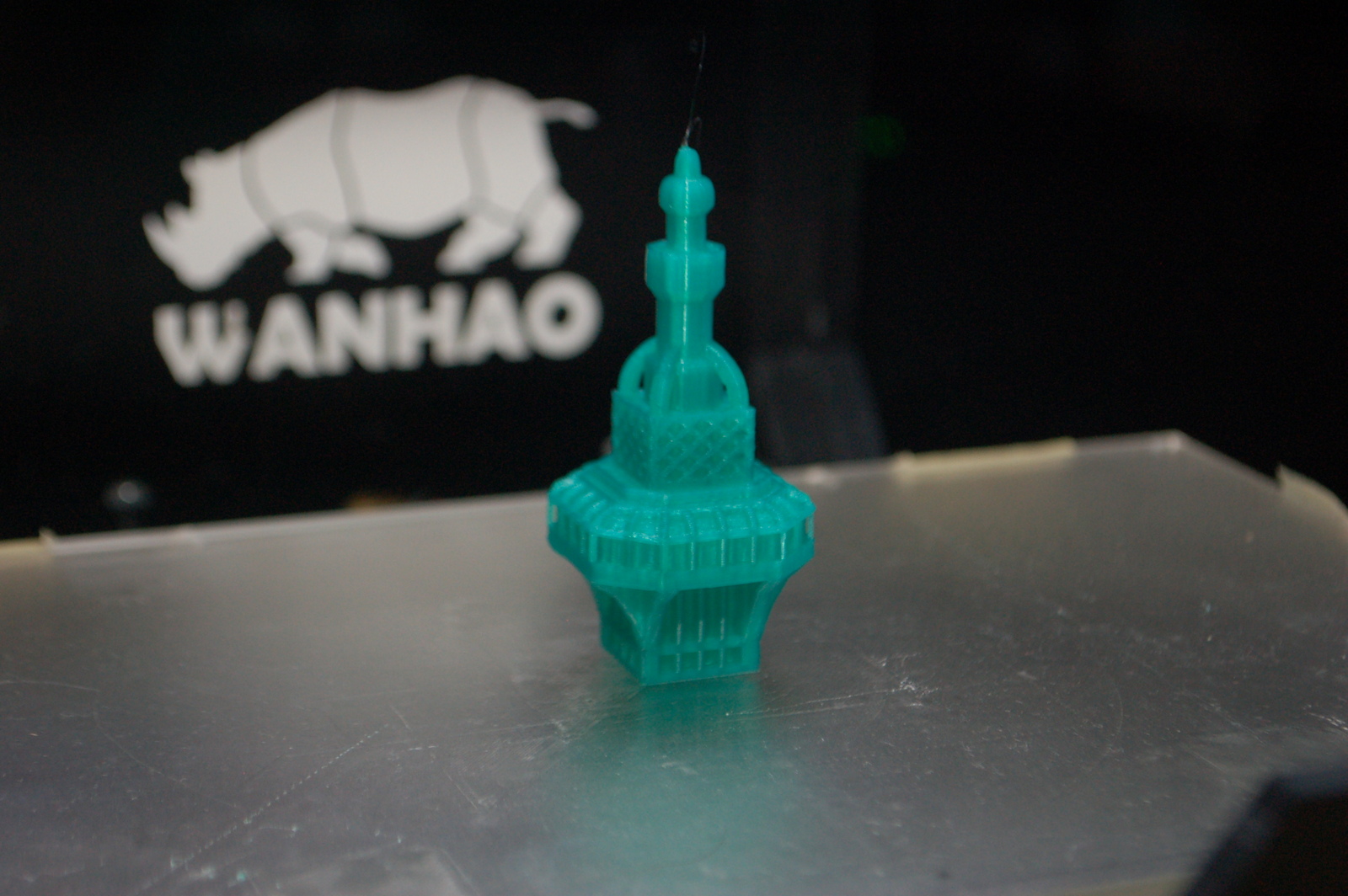

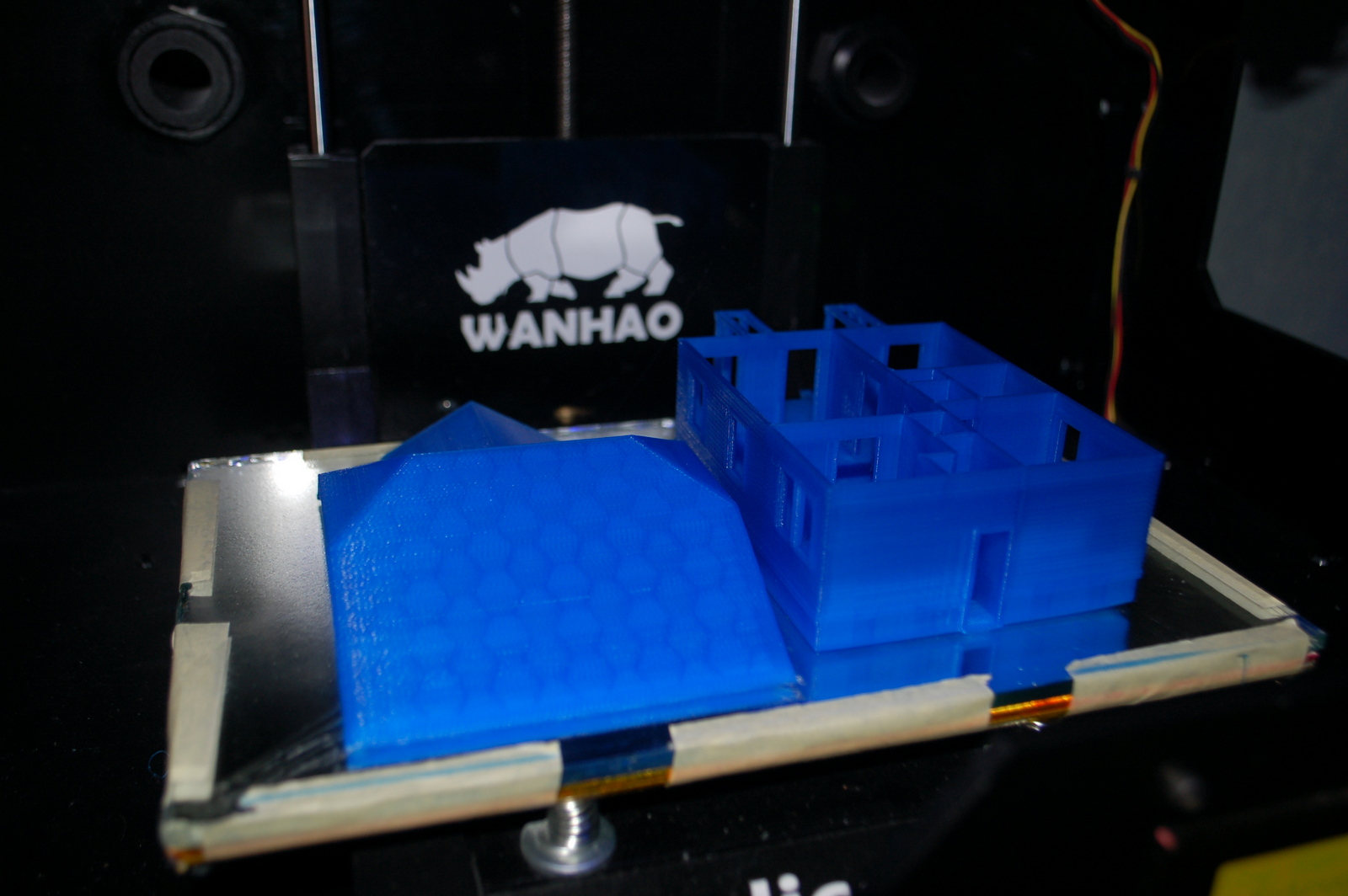

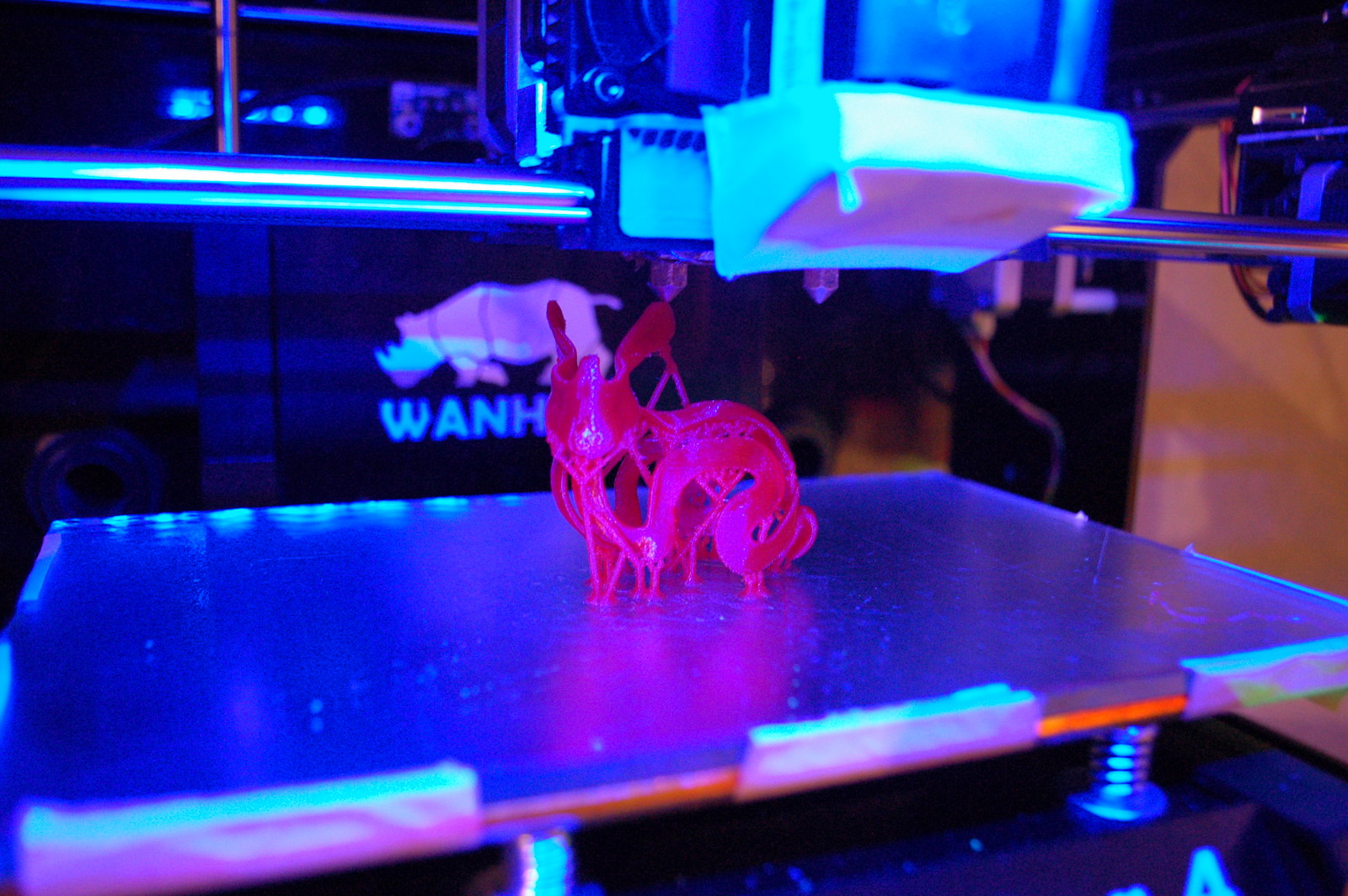

Rögtön az elején tisztázzuk a miértet: 3 és fél éve forgalmazzuk a Wanhao i3-at, illetve annak a folyamatosan fejlődő változatait. Ár-érték arányban szerintem az egyik legjobb választás, és igencsak megbízható típusról van szó. Rendszeresen kapunk emaileket, hogy a 3 éve eladott gépek továbbra is remekül muzsikálnak, és csak azért ír az illető, hogy pl. nyomtató szálat vásároljon a géphez. Egy szó mint száz, remek gépről van szó. Idővel azonban megjelentek a versenytársak, aki hasonló szegmensben és árkategóriában folyamatosan jelennek meg újabb és újabb gépekkel, amelyek pár szempontból jobbak, mint a Wanhao i3. Az egyik ilyen versenytárs a Creality cég, akinek manapság pl. az Ender 3 típusú nyomtatója nagyon nagyon kelendő. Mi azonban nem akartuk ezt a legolcsóbb típust forgalmazni (bár ennek ellenére kétség kívül nagyon jó minőségben nyomtat és könnyen használható), az alábbi okok miatt:

Rögtön az elején tisztázzuk a miértet: 3 és fél éve forgalmazzuk a Wanhao i3-at, illetve annak a folyamatosan fejlődő változatait. Ár-érték arányban szerintem az egyik legjobb választás, és igencsak megbízható típusról van szó. Rendszeresen kapunk emaileket, hogy a 3 éve eladott gépek továbbra is remekül muzsikálnak, és csak azért ír az illető, hogy pl. nyomtató szálat vásároljon a géphez. Egy szó mint száz, remek gépről van szó. Idővel azonban megjelentek a versenytársak, aki hasonló szegmensben és árkategóriában folyamatosan jelennek meg újabb és újabb gépekkel, amelyek pár szempontból jobbak, mint a Wanhao i3. Az egyik ilyen versenytárs a Creality cég, akinek manapság pl. az Ender 3 típusú nyomtatója nagyon nagyon kelendő. Mi azonban nem akartuk ezt a legolcsóbb típust forgalmazni (bár ennek ellenére kétség kívül nagyon jó minőségben nyomtat és könnyen használható), az alábbi okok miatt:

- Az Ender 3 egy építőkészlet, tehát jóval több időt igényel az összeállítása majd behangolása, mint akár a Wanhao i3 is, aminek beüzemelése kb. 10-15 perc átlagosan

- Az Ender 3 jó minőségben nyomtat, de kétségkívül fapados kiszerelés, a megjelenése és a váza is eléggé költséghatékony, továbbá a felhasznált alkatrészek, pl .a tápegység is az olcsóbbak közé tartozik

- Alapból nincs automata szintezés benne, ami manapság eléggé divatossá vált és keresik a vásárlók

Helyette a Creality CR-20 Pro-t szemeltük ki, mint lehetséges Wanhao i3 alternatíva, aminek több előnye van pl. az Ender 3-hoz képest:

- Könnyű beüzemelés (2 részből áll és összesen 6 csavart kell rögzíteni) - 5-10 perc az egész

- Eredeti BLTouch szenzor, automata tárgyasztal szintezés (kalibráció)

- Integrált vázba épített elemek, kezelőfelület

- Mágneses buildtak szerű nyomtatási felület (üveglap sem szükséges) hozzá. Könnyedén eltávolítható tárgyasztal lap, a nagyobb tárgyak könnyű eltávolítása érdekében

- Áramkimaradás esetén folytatás

- Capricorn teflon cső a biztosabb száltovábbítás érdekében

- Nem építőkészlet tehát, hanem gyakorlatilag összeszerelt gép (2-3 óra szerelgetés, majd állítgatás helyett 5 perc összeállítási idő)

- Minden gépet 10 órát tesztel a gyáró szállítás előtt

- Minőségi alkatrészek (pl. Meanwell tápegység)

- Kompaktabb, professzionálisabb kinézet

Ára magasabb, mint egy Ender 3, viszont mi nem akarunk a legolcsóbb szegmensben versenyezni, akinek fontos a legolcsóbb ár, az be tudja szerezni ezeket a gépeket külföldről.

Mi megbízható gépeket szeretnénk forgalmazni, olyanokat, amelyekhez - hasonlóan a többi forgalmazott géphez - részletes magyar nyelvű kezelési és használati útmutatót adunk, illetve természetesen 1 év helyi garanciát, szervízt, kiemelkedő telefonos, emailes támogatást.

A hosszú bevezető után pedig nézzük, mit is tud a CR-20 Pro, vajon tényleg érdemes-e a Wanhao i3 helyett is akár ezt választani?

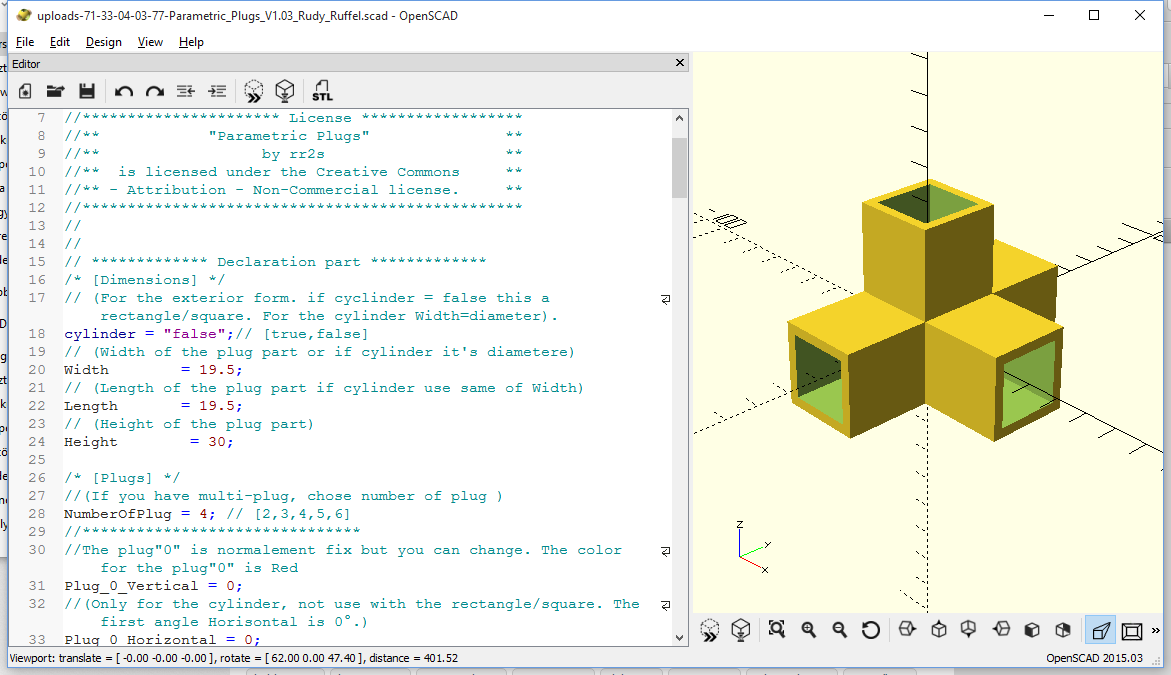

CR-20 Pro teszt

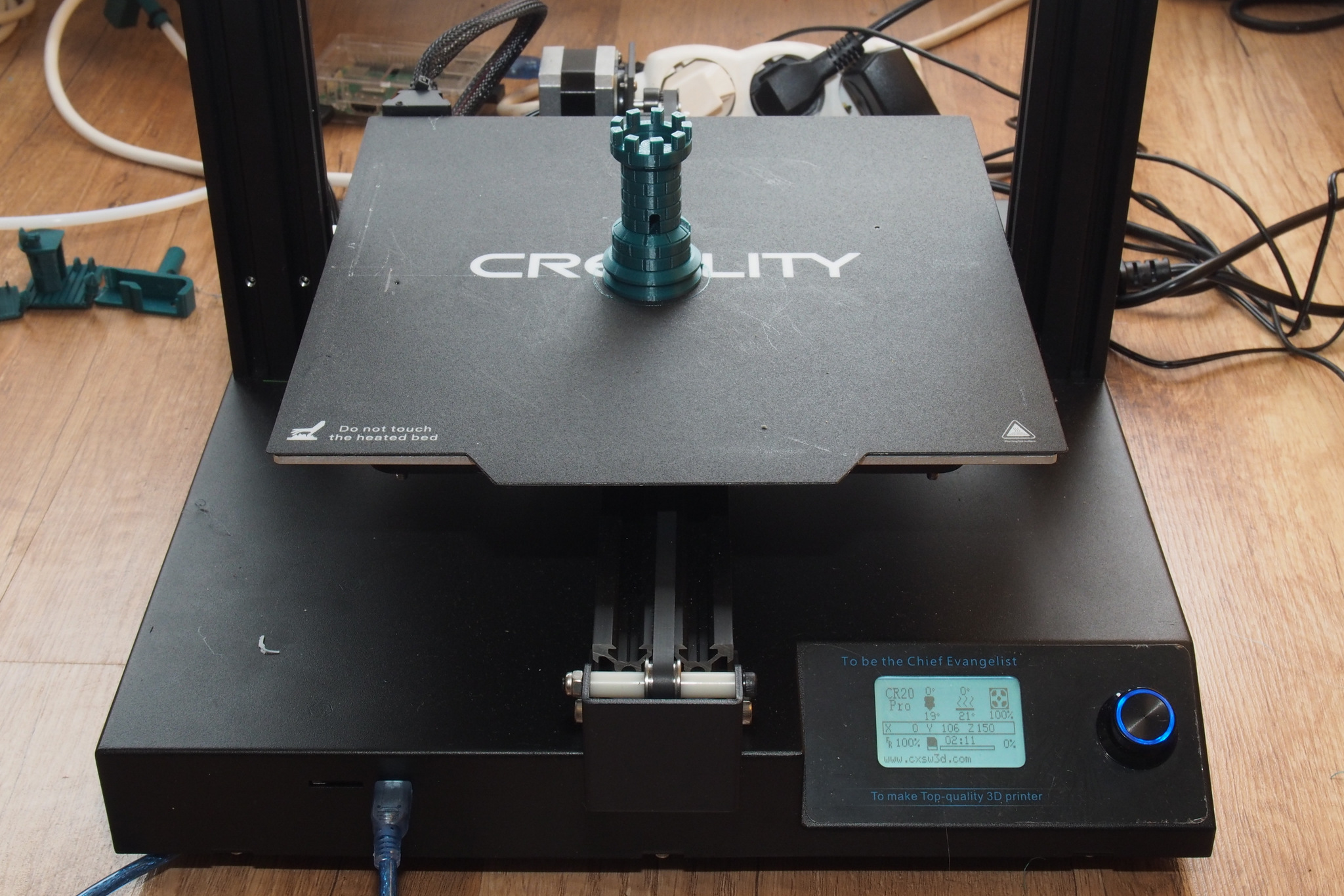

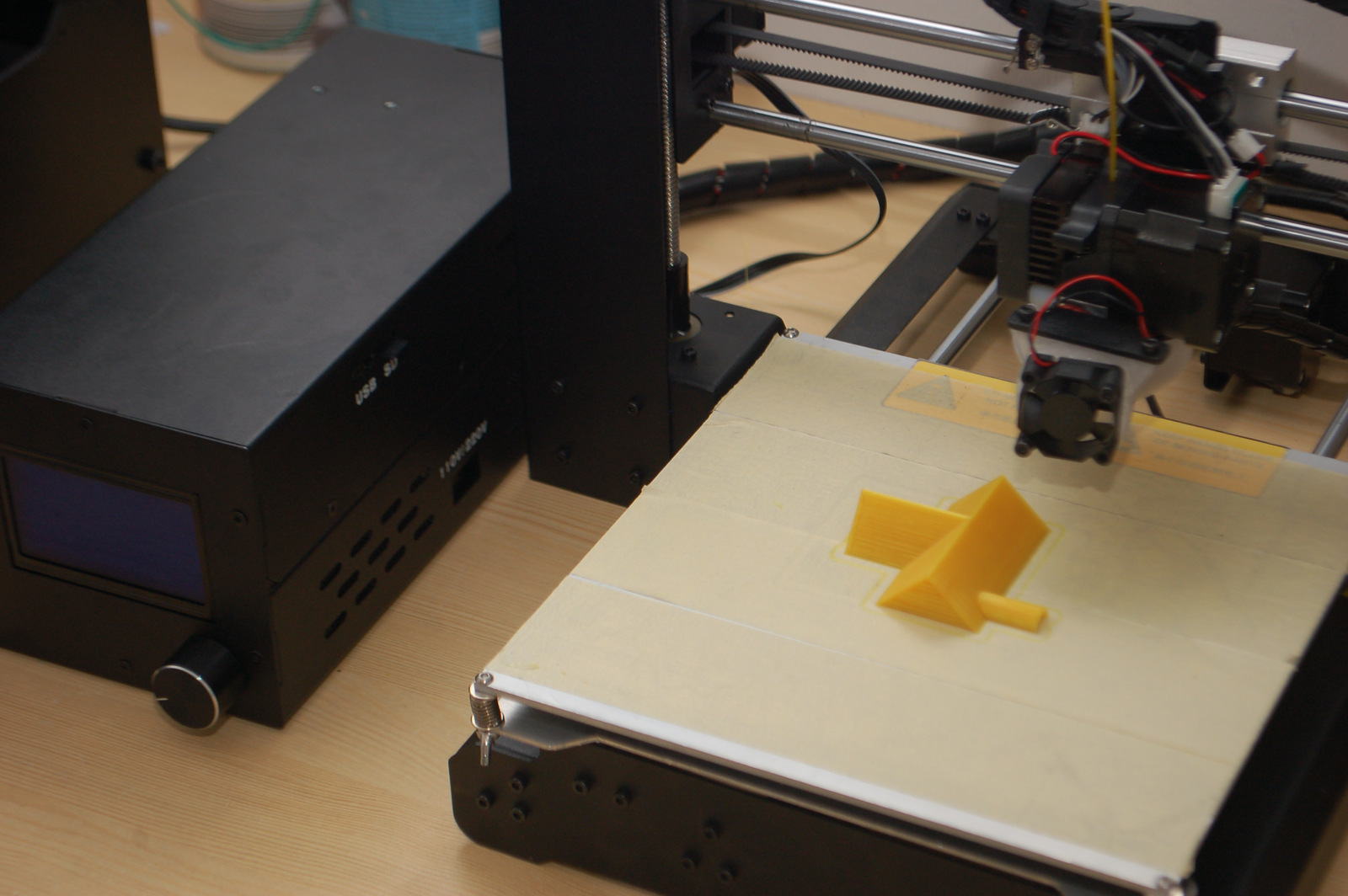

A kibontás pillanata:

Az összeszerelés tényleg kb. 10 perc volt. A legtöbb időt azzal szórakoztam, hogy lötyögött az asztal (gondolom szándékosan, hogy ne sérüljön szállítás közben), és az excentrikus anyával kellett beállítani, de adnak ehhez minden szerszámot. Érdekes, hogy ez mivel egy gyárilag automata szintezős gép, ezért nincs is rugós asztal szintezési lehetőség a 4 saroknál, tehát gyakorlatilag fixen van rögzítve a tárgyasztal a kocsira. Teljesen logikus.

A nyomtató menüje ismerős lehet, egy sima Marlin, és nagyon sok opció és beállítás benne maradt, külön a BLTouch-hoz is.

A szintezés itt két lépésből áll: első lépésnek be kell állítani egy Z offsetet, amivel a fúvóka és a tárgyasztal távolságát optimálisra állítjuk (papírlapos megoldás), majd pedig el kell indítani az automata szintezést, ami a BLtouch-al végig megy az asztal különböző pontjain.

Majd indulhat a nyomtatás. :)

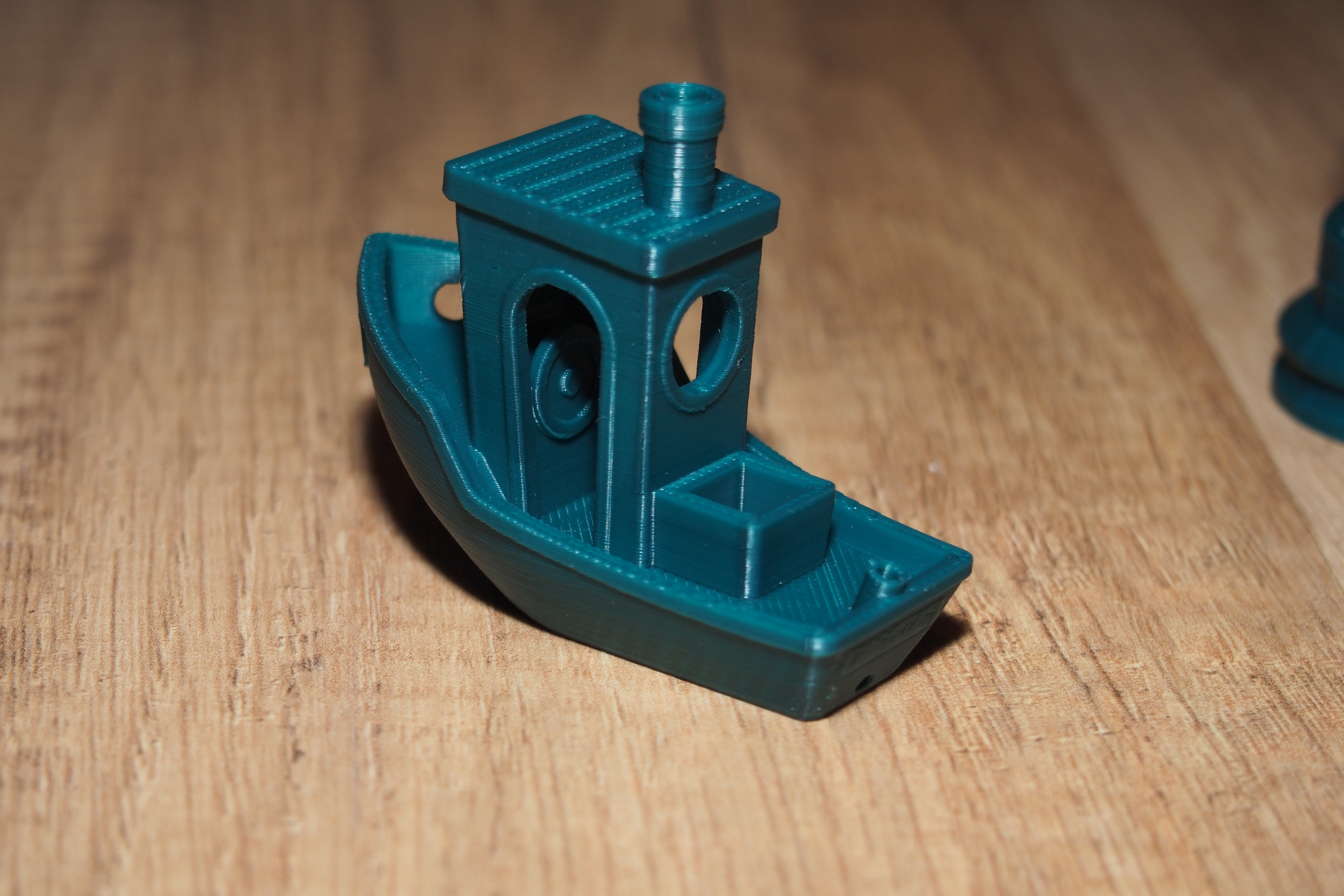

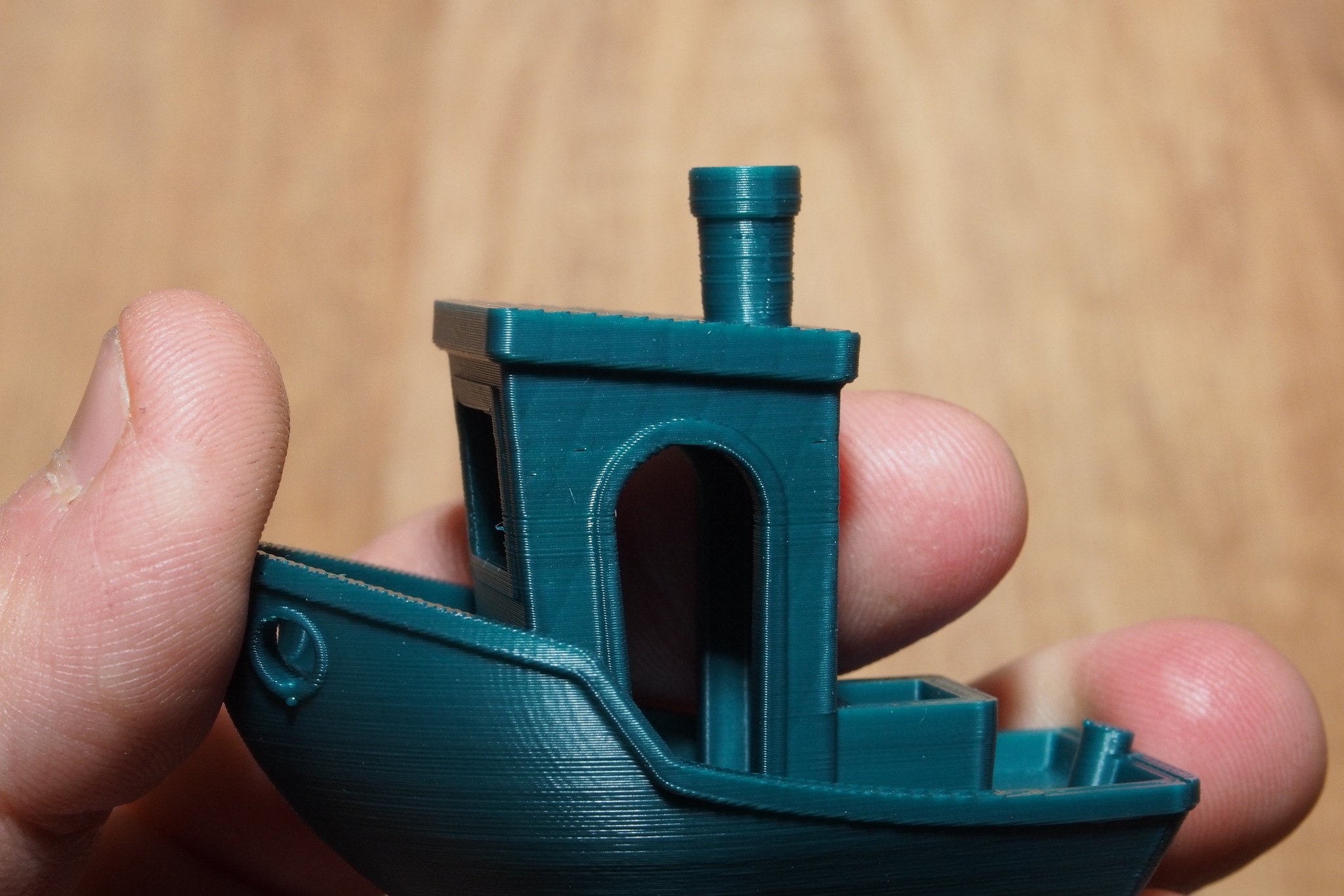

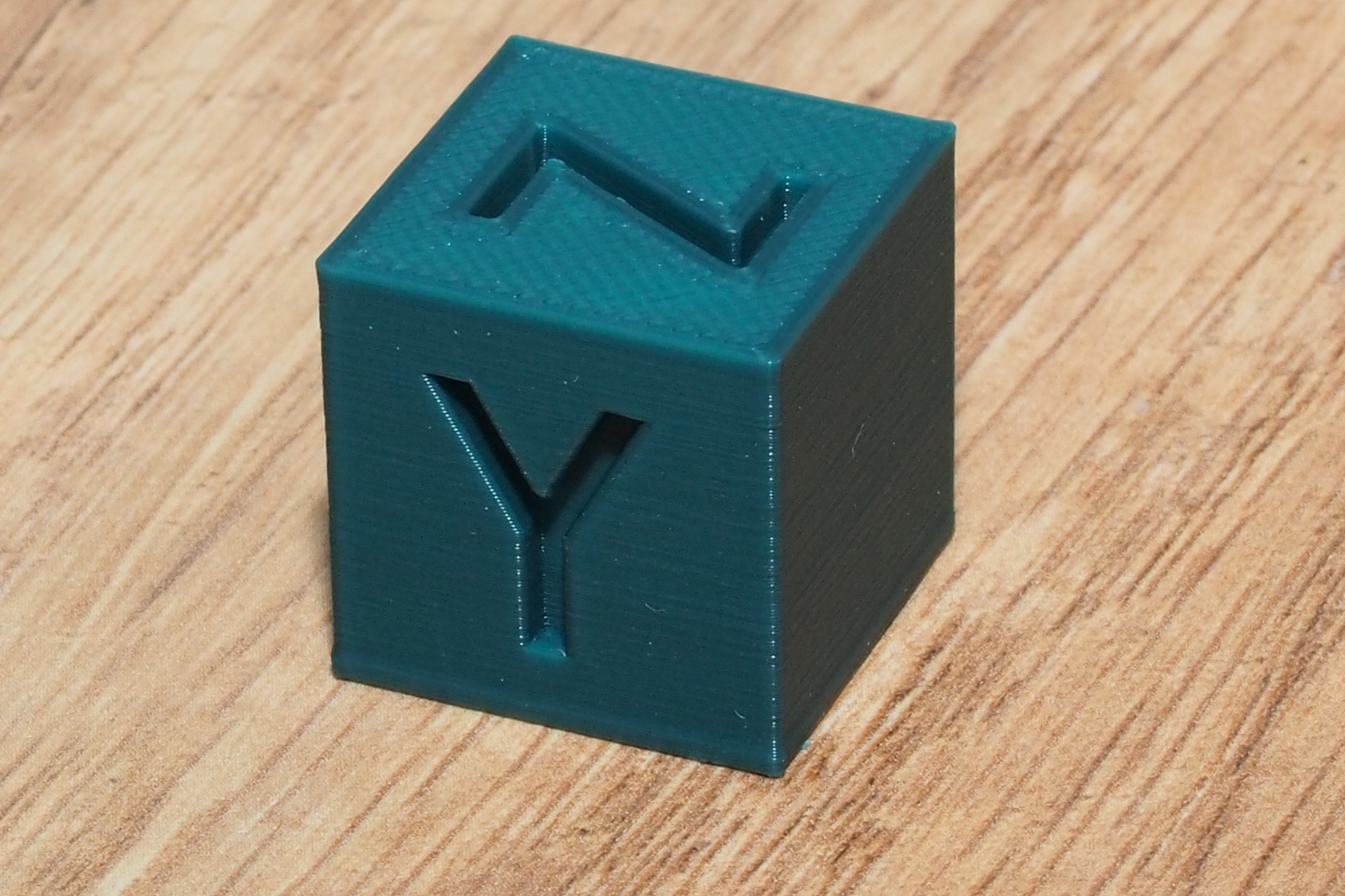

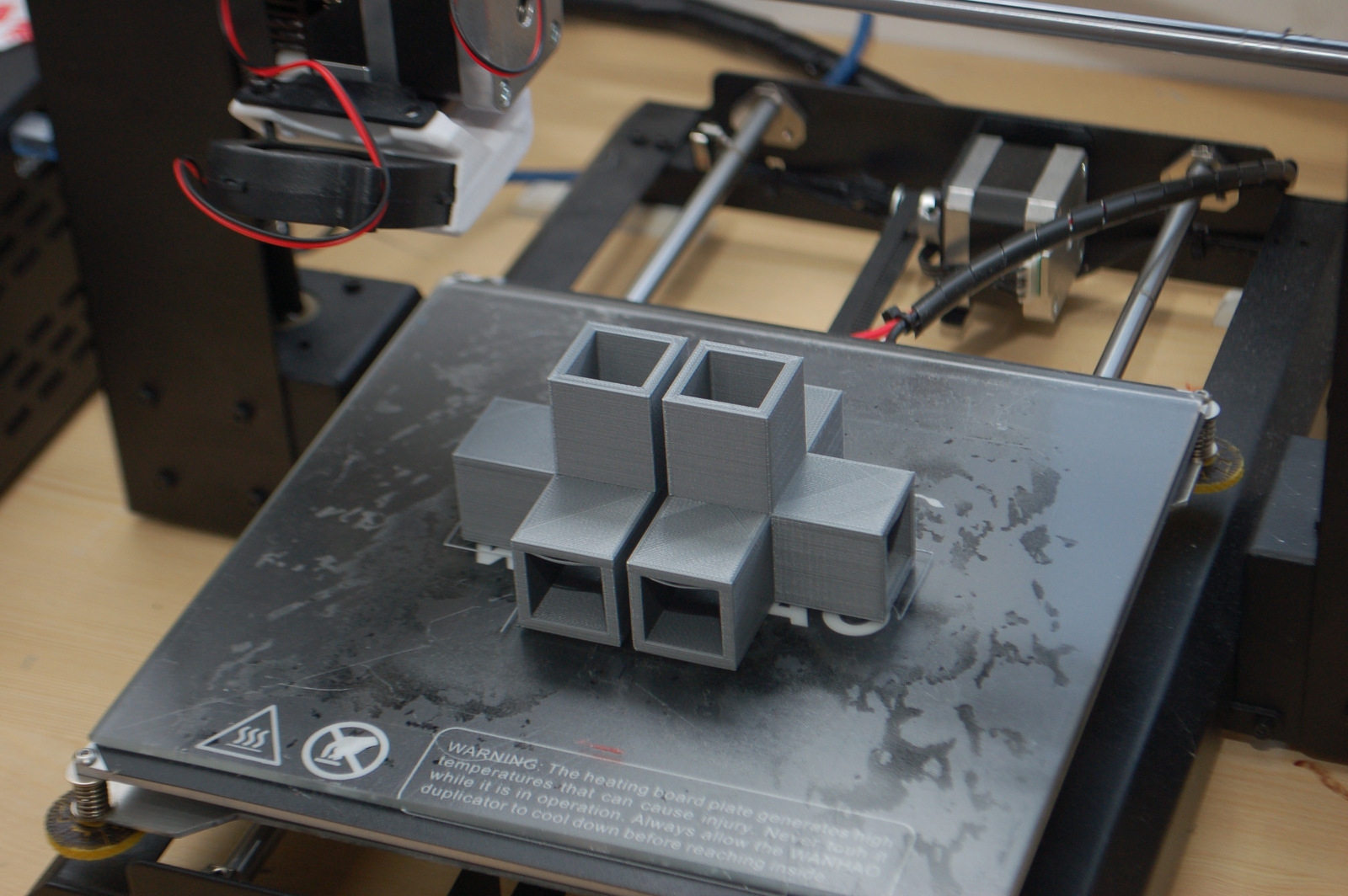

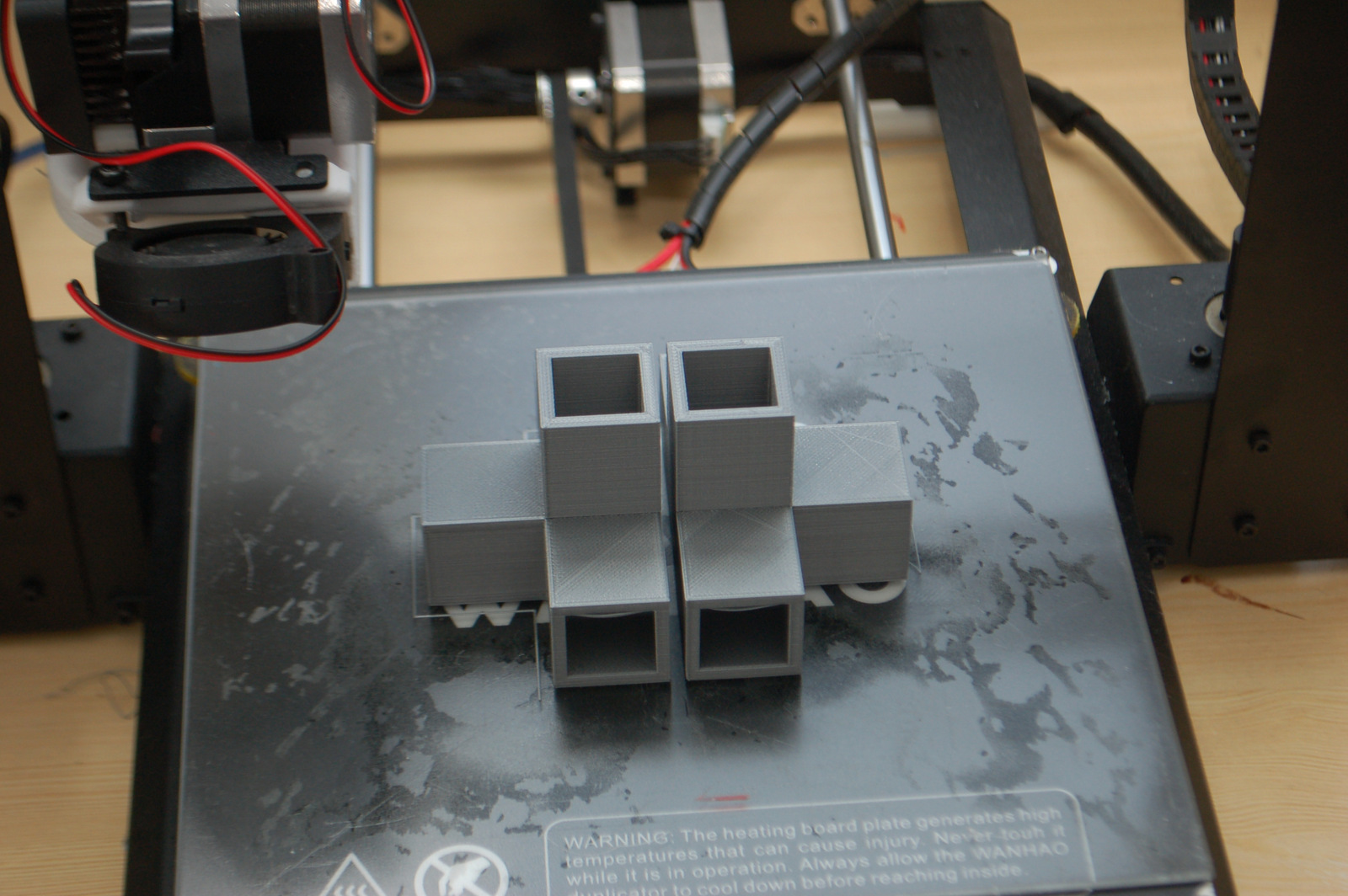

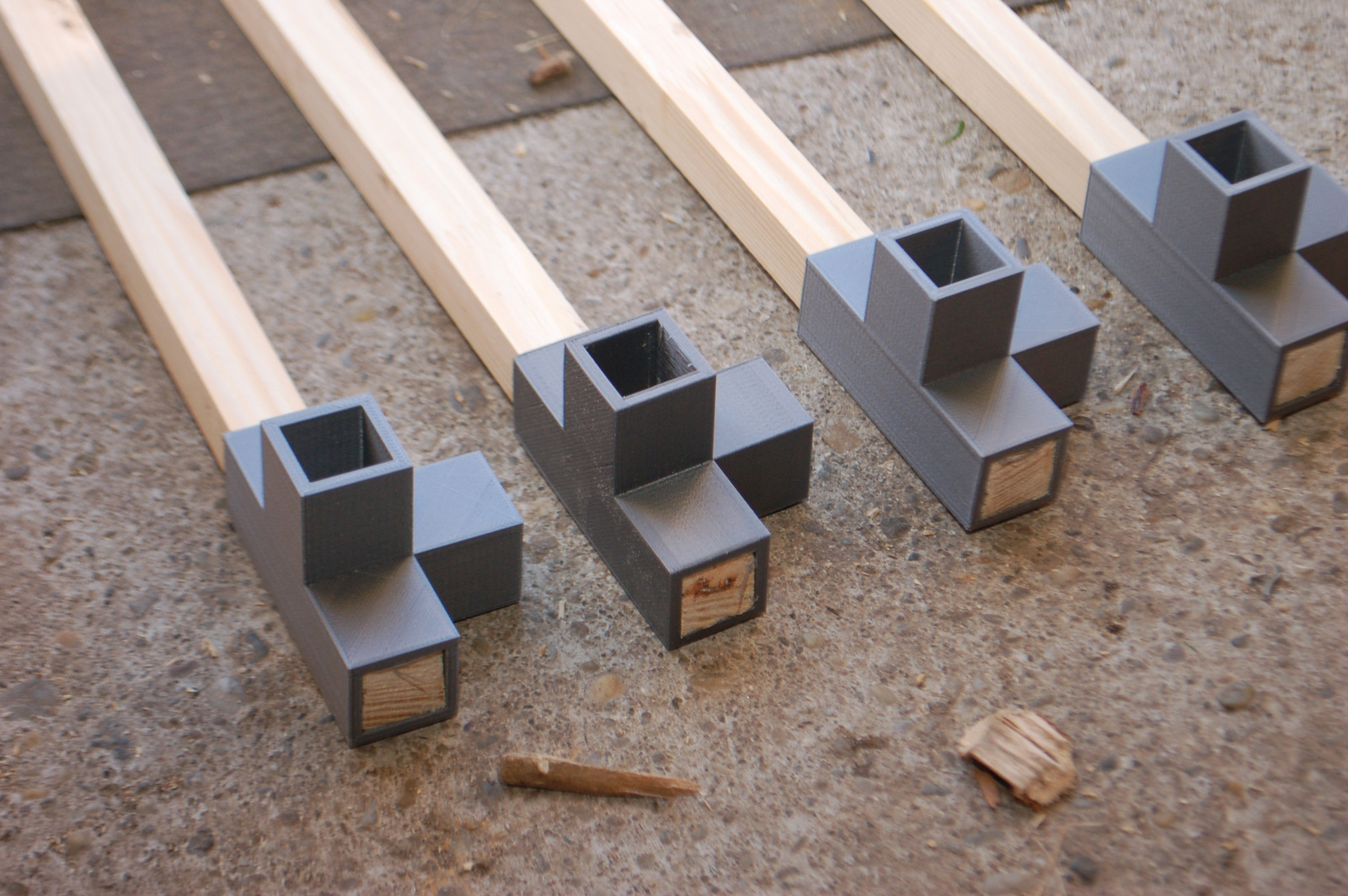

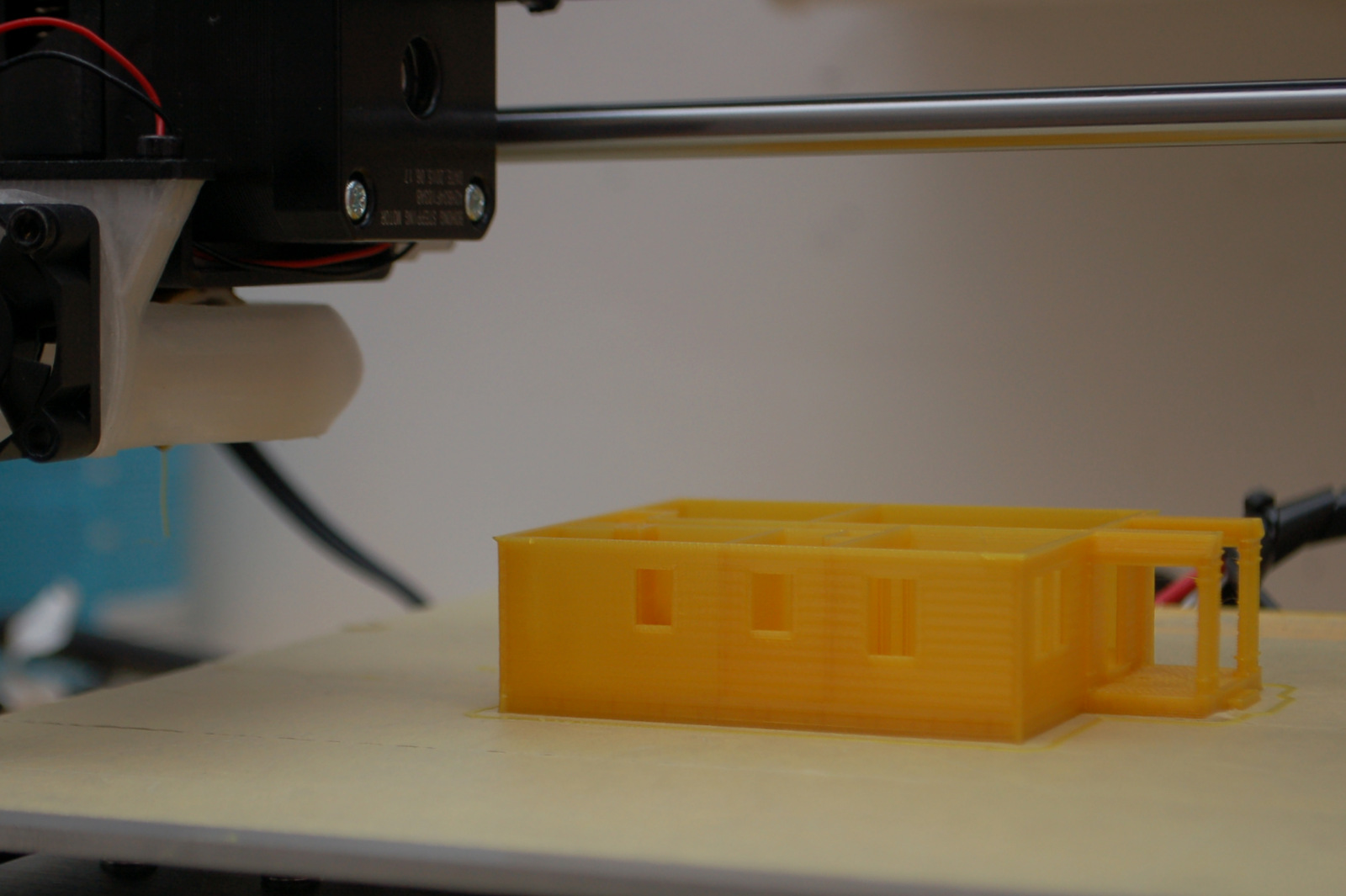

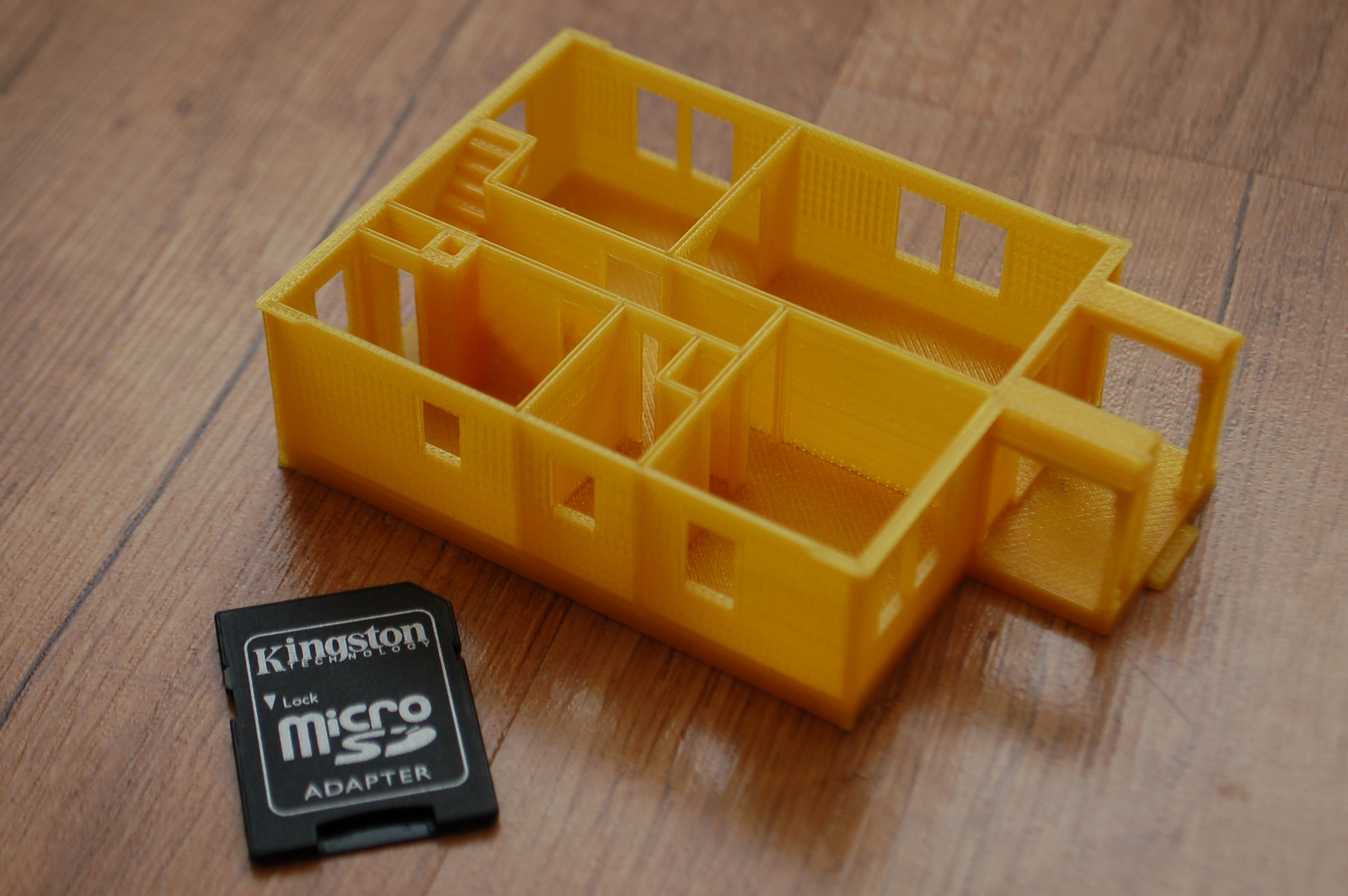

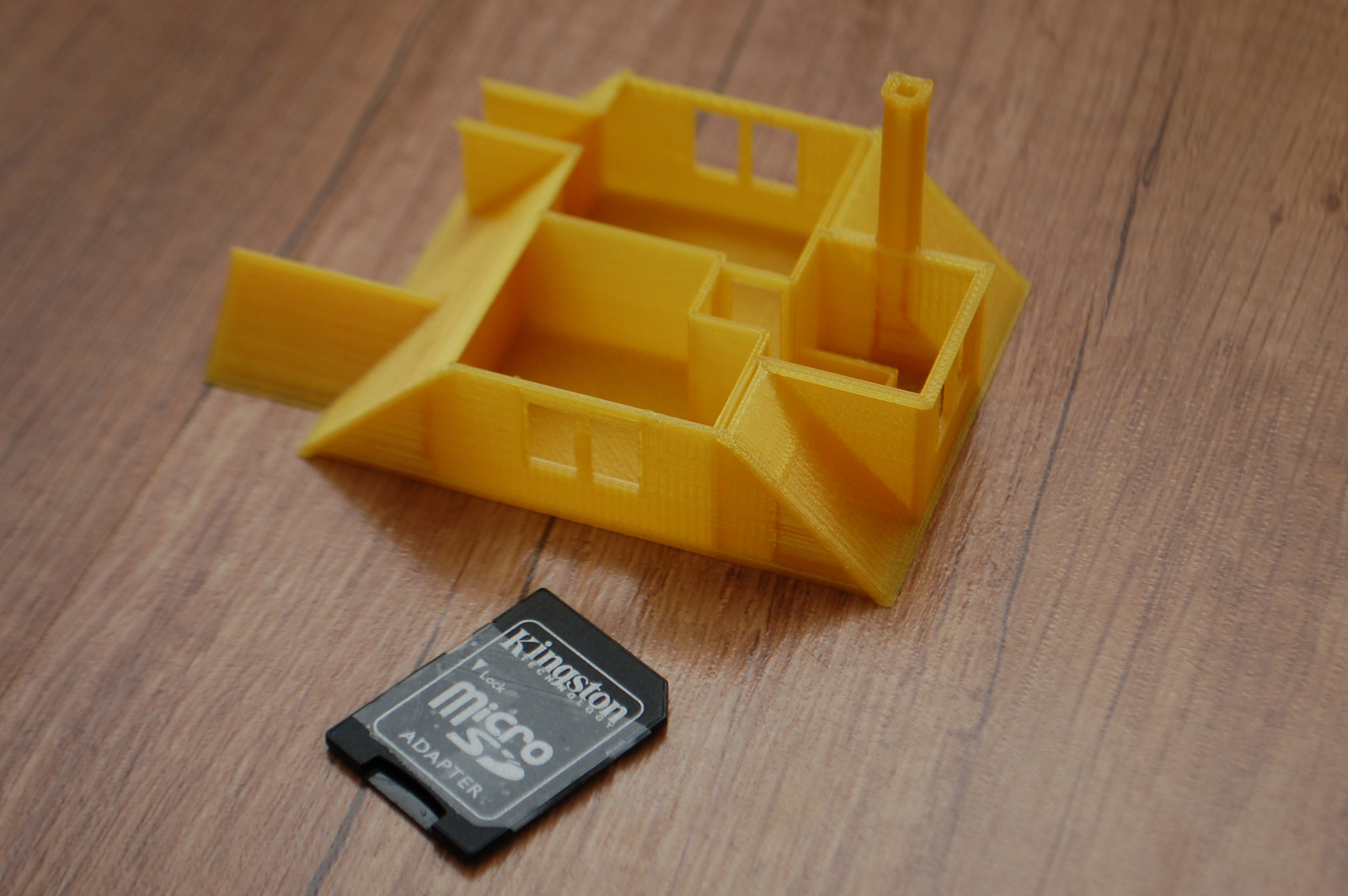

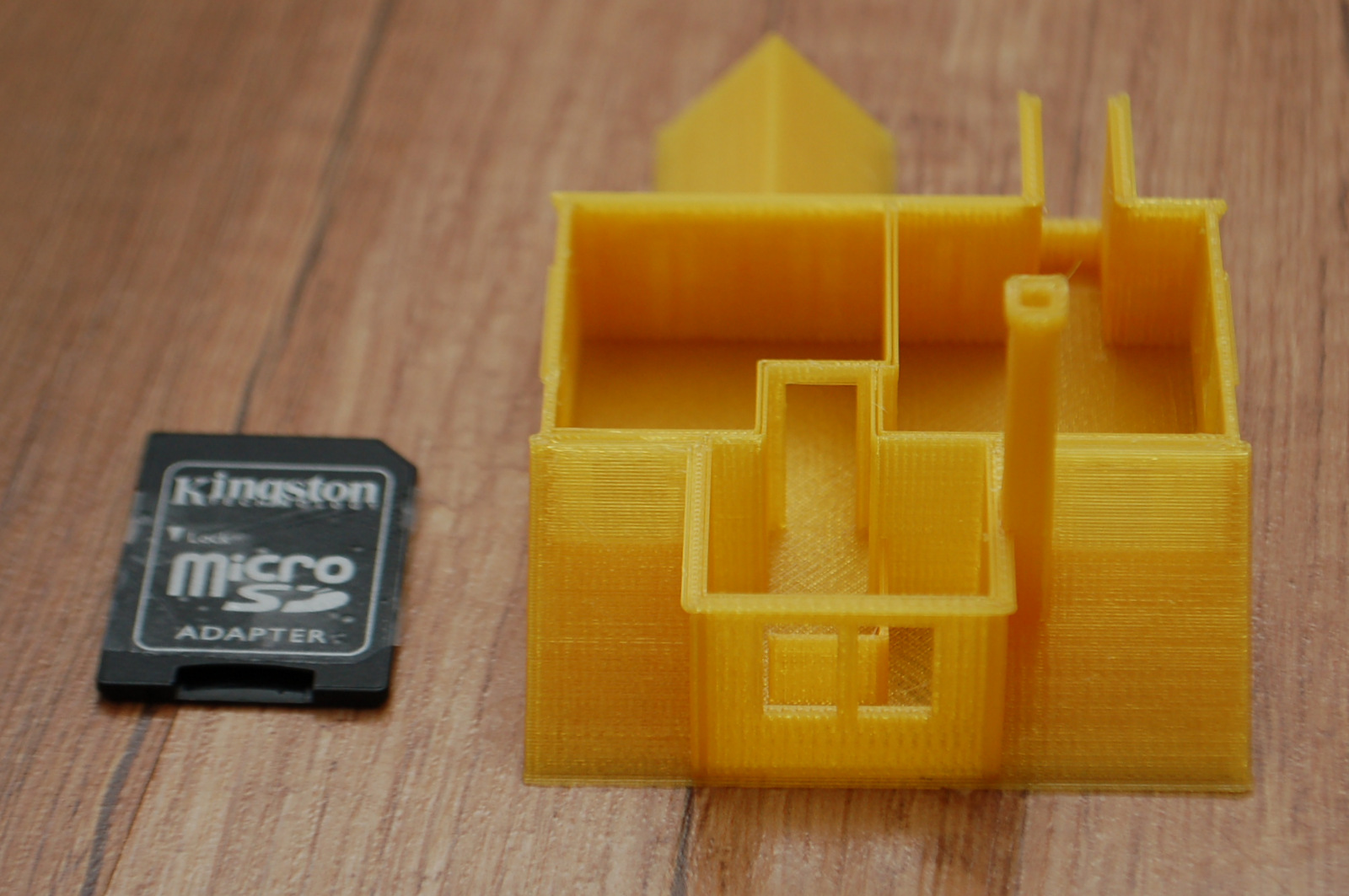

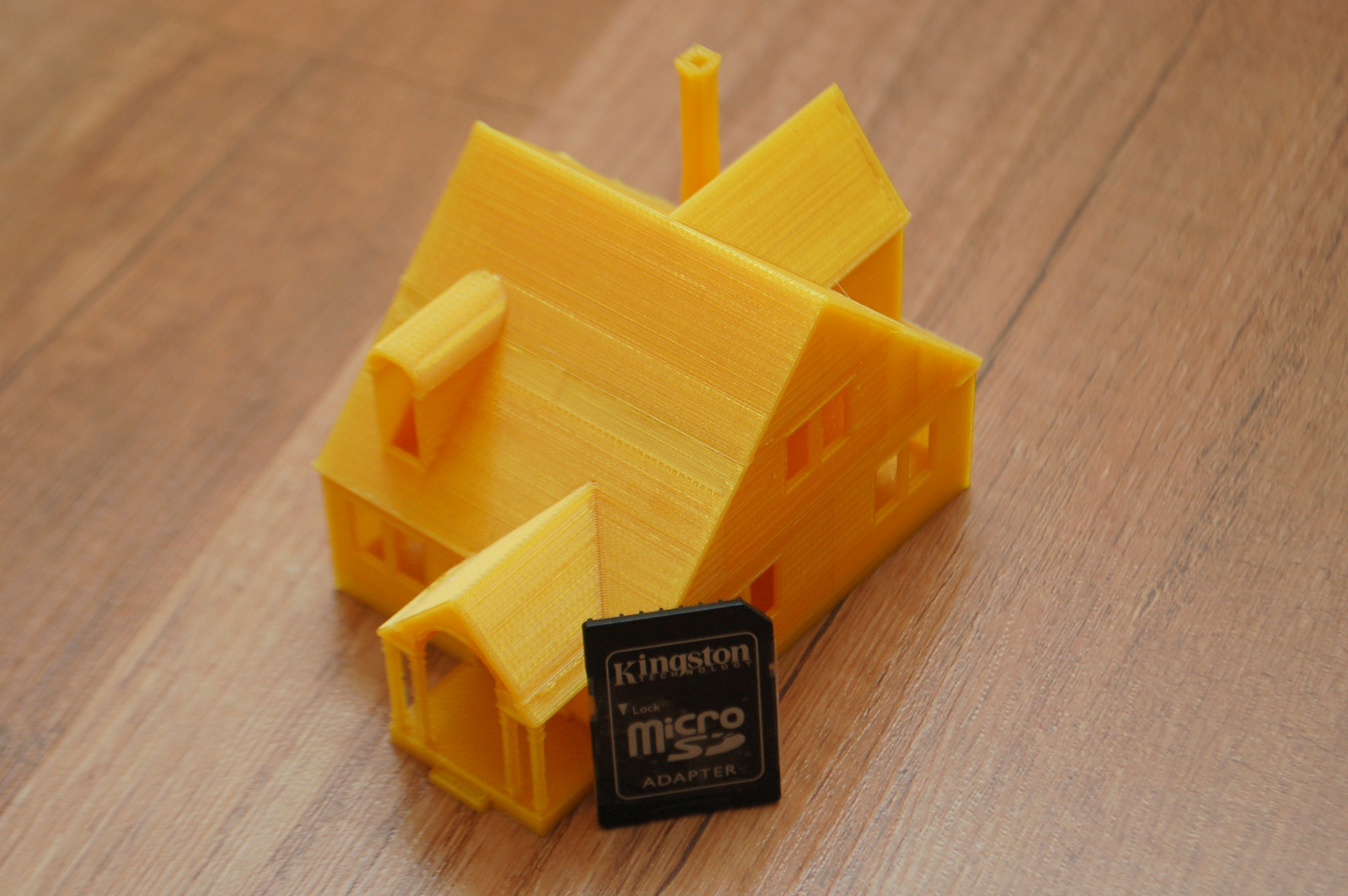

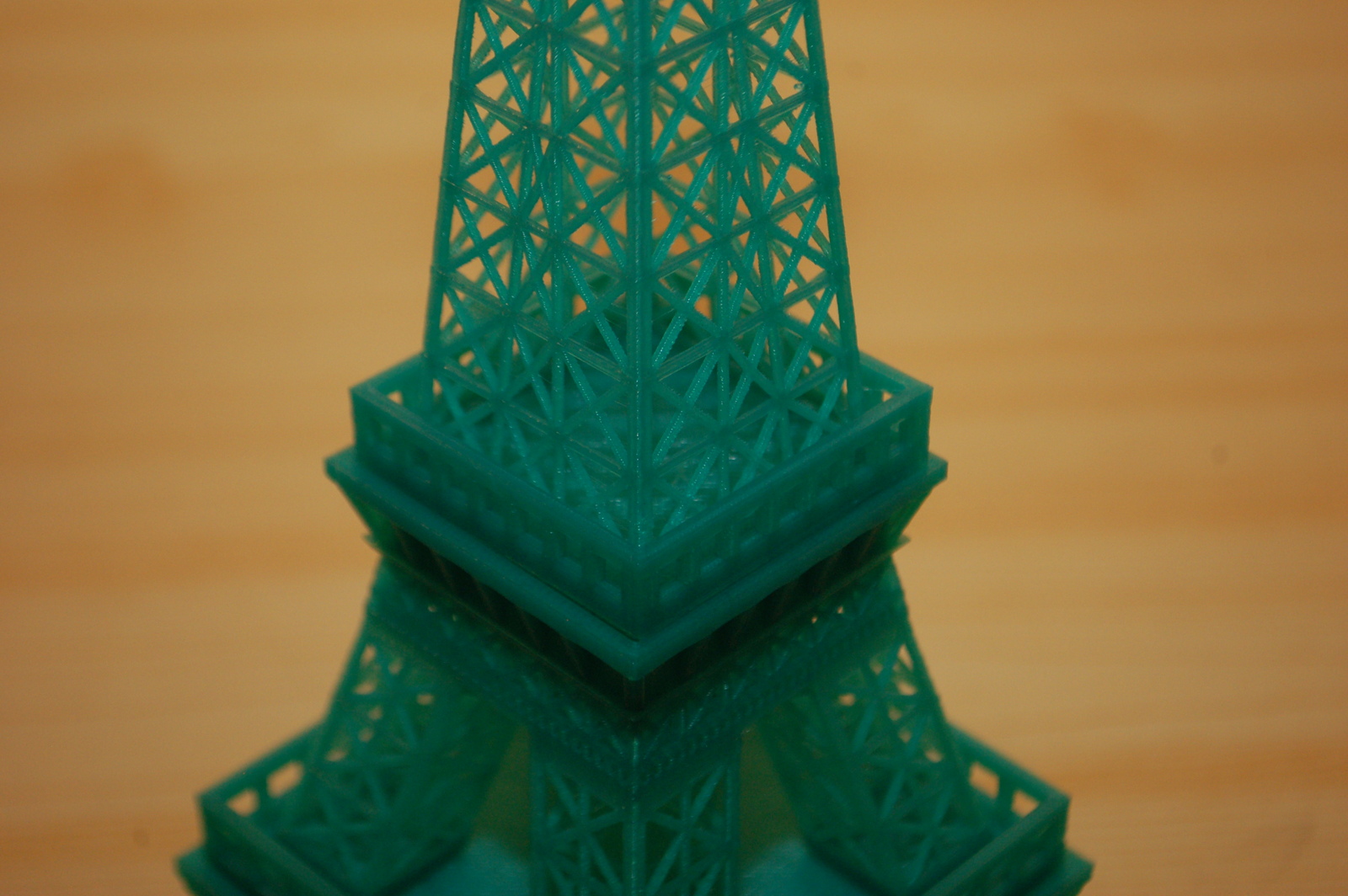

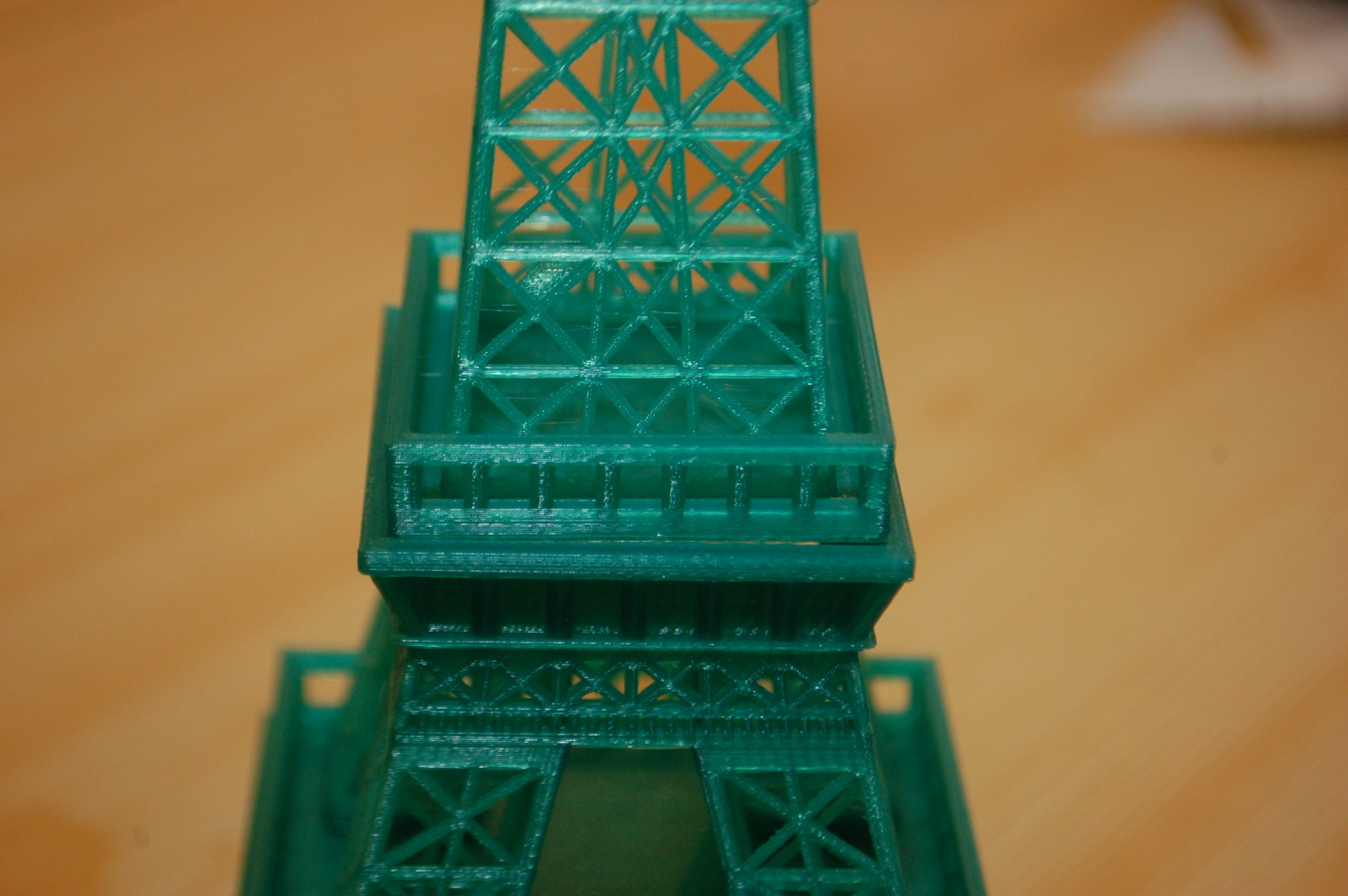

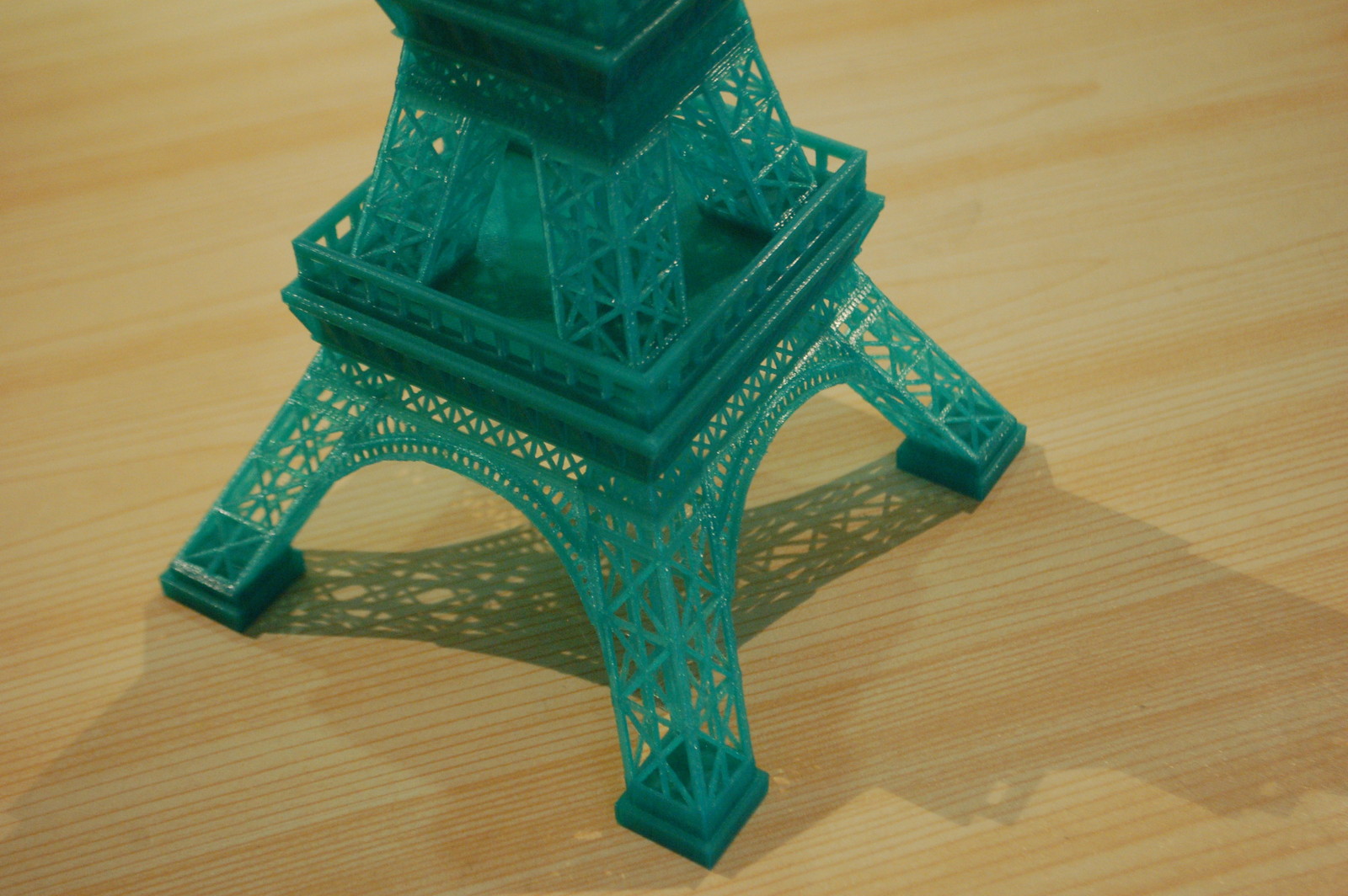

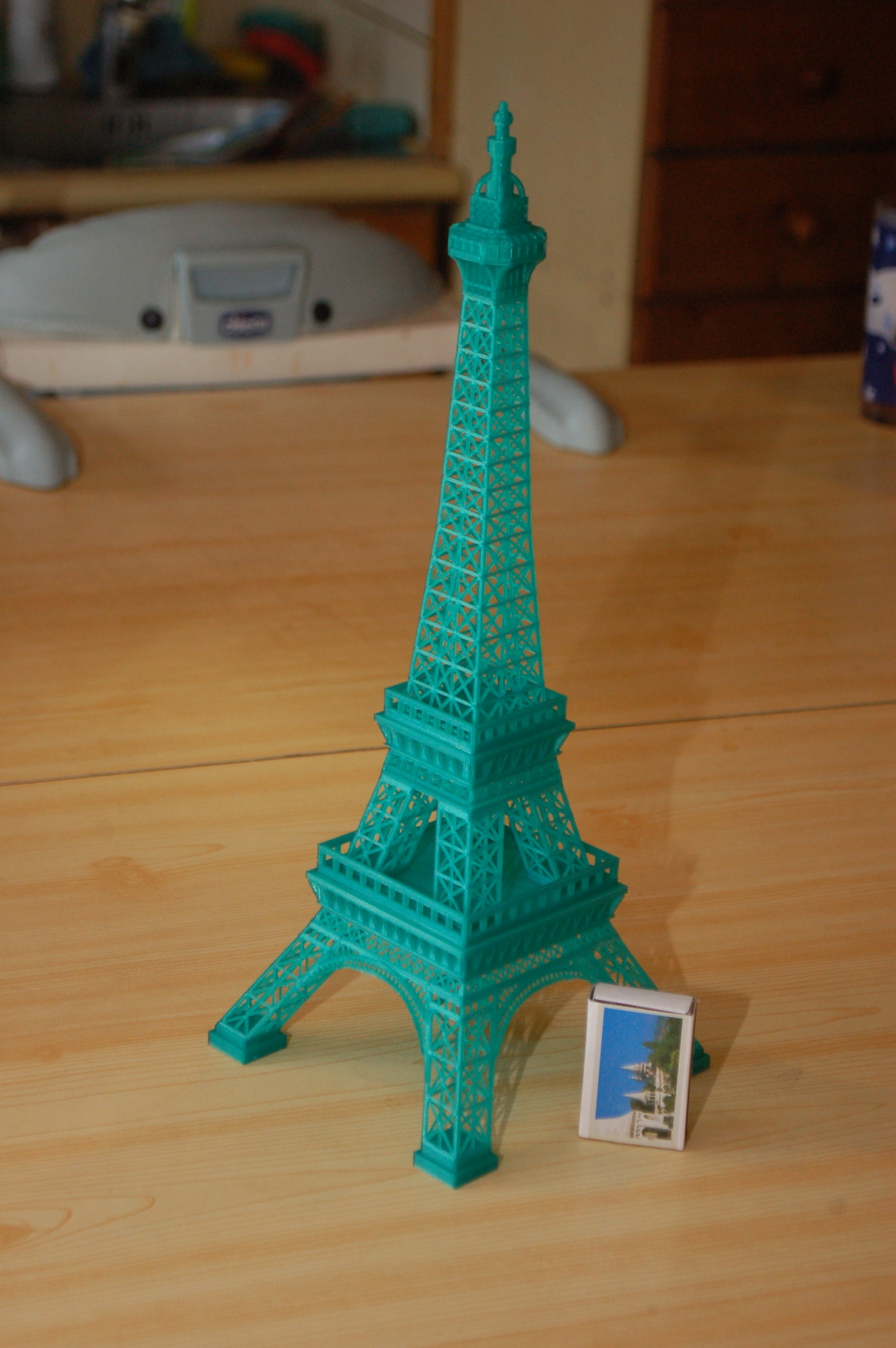

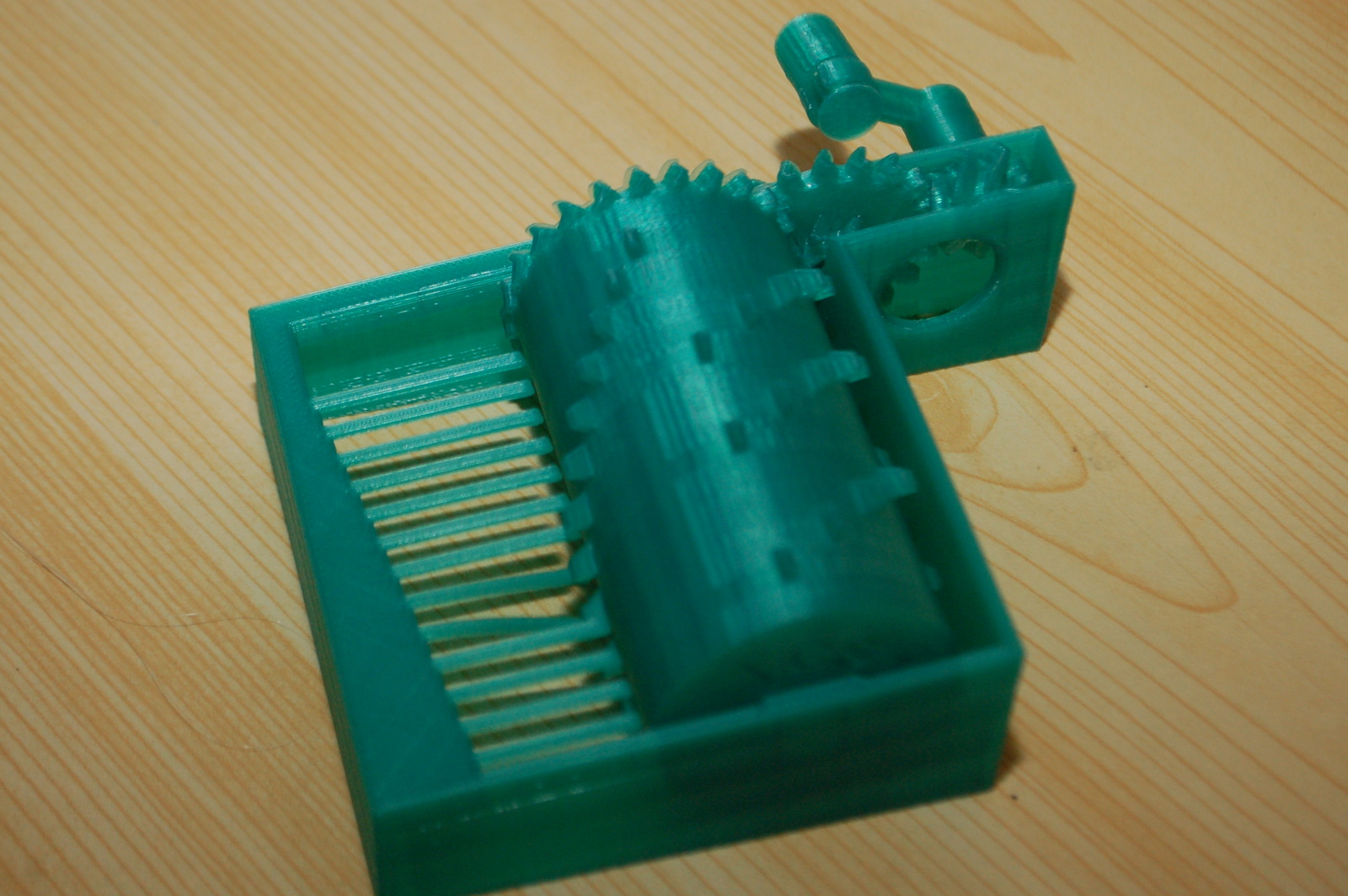

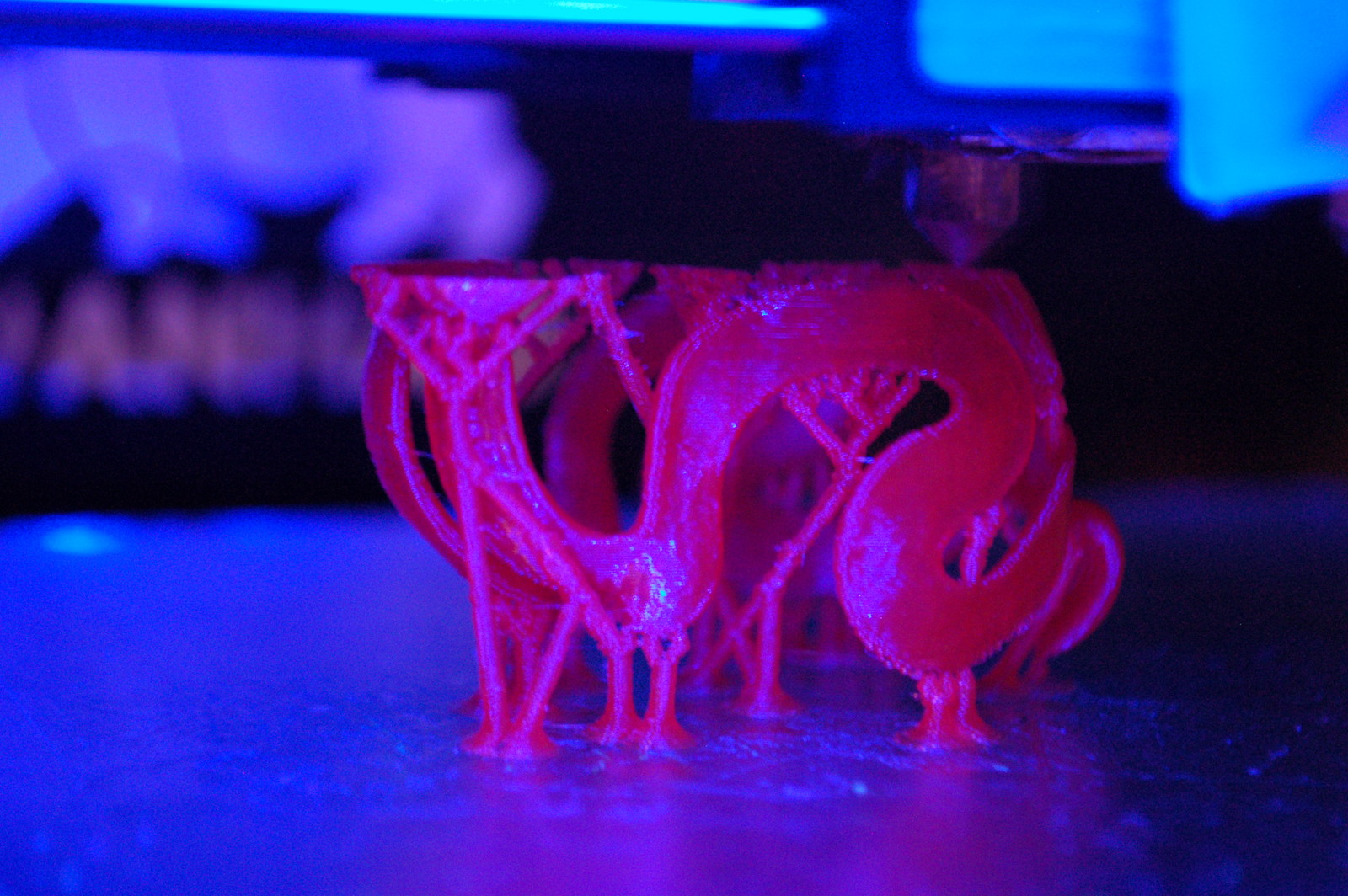

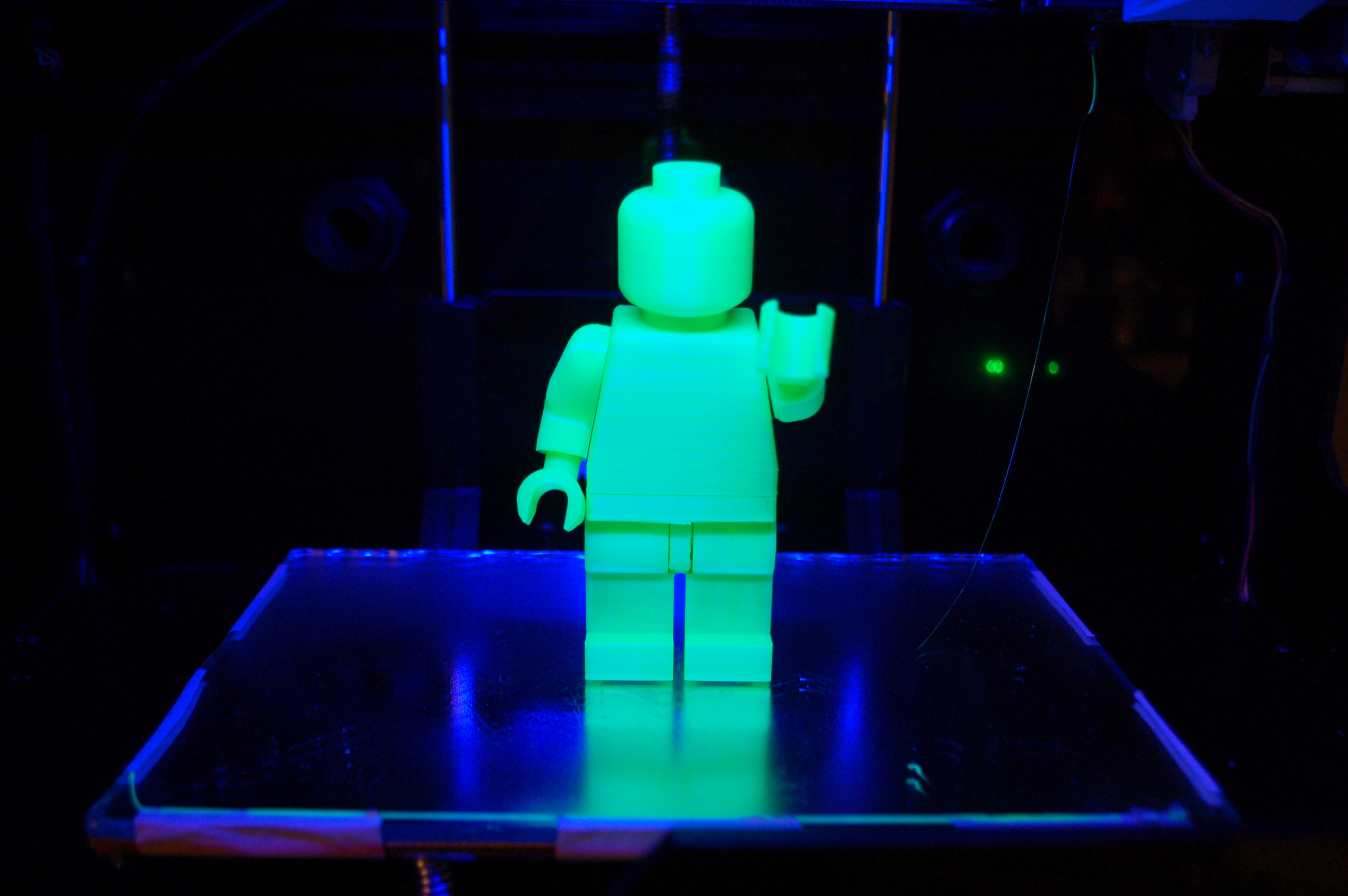

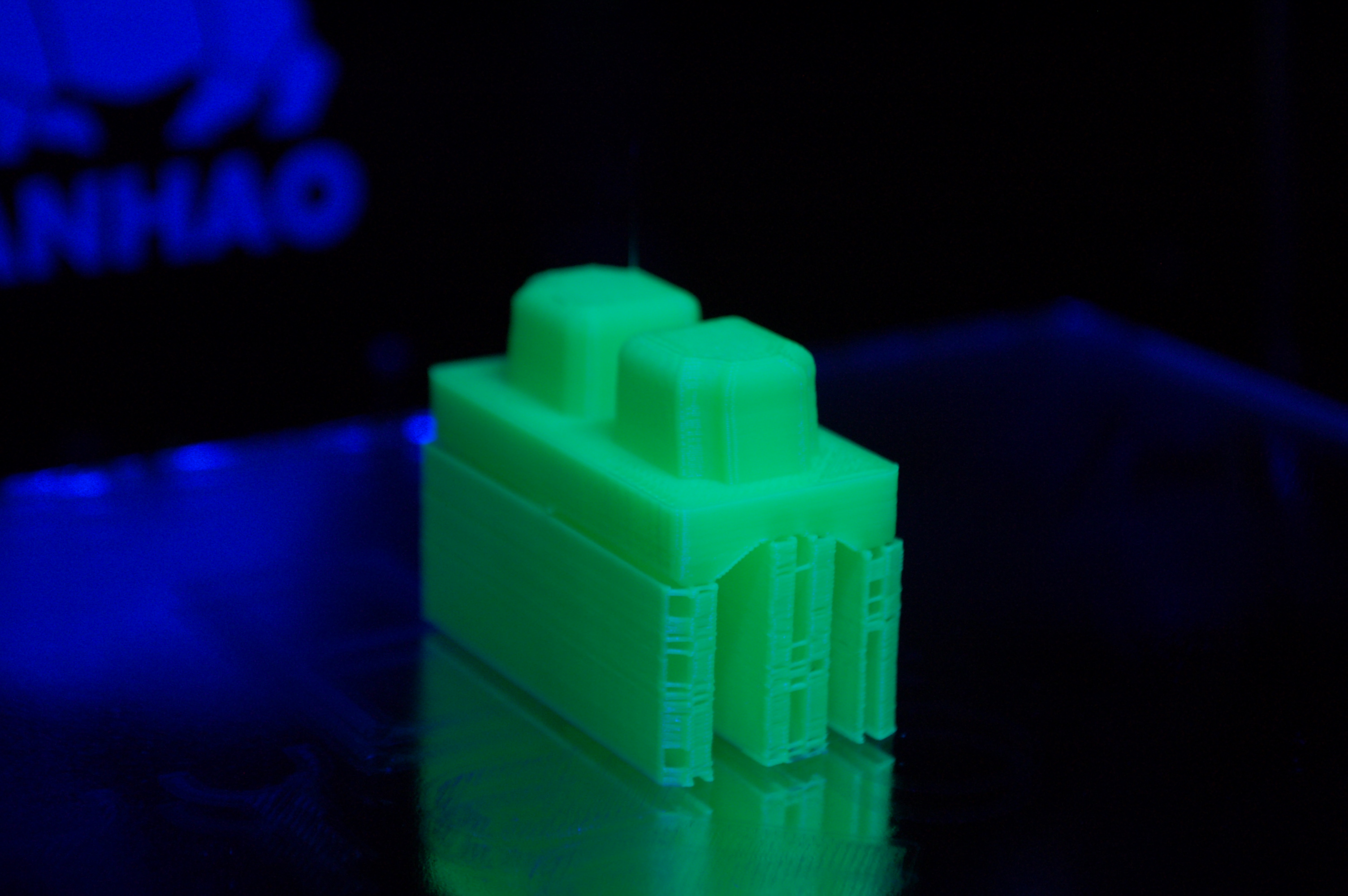

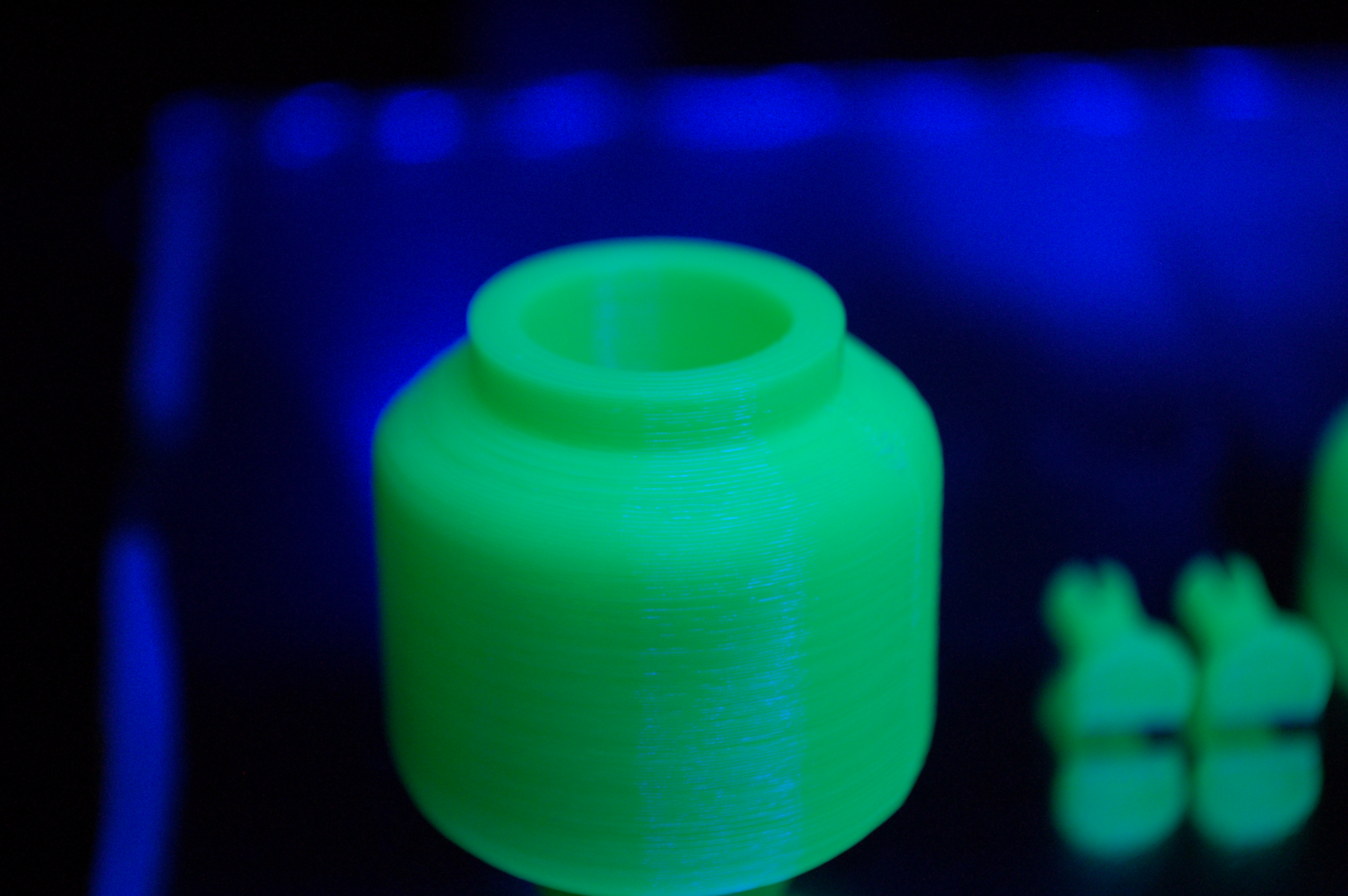

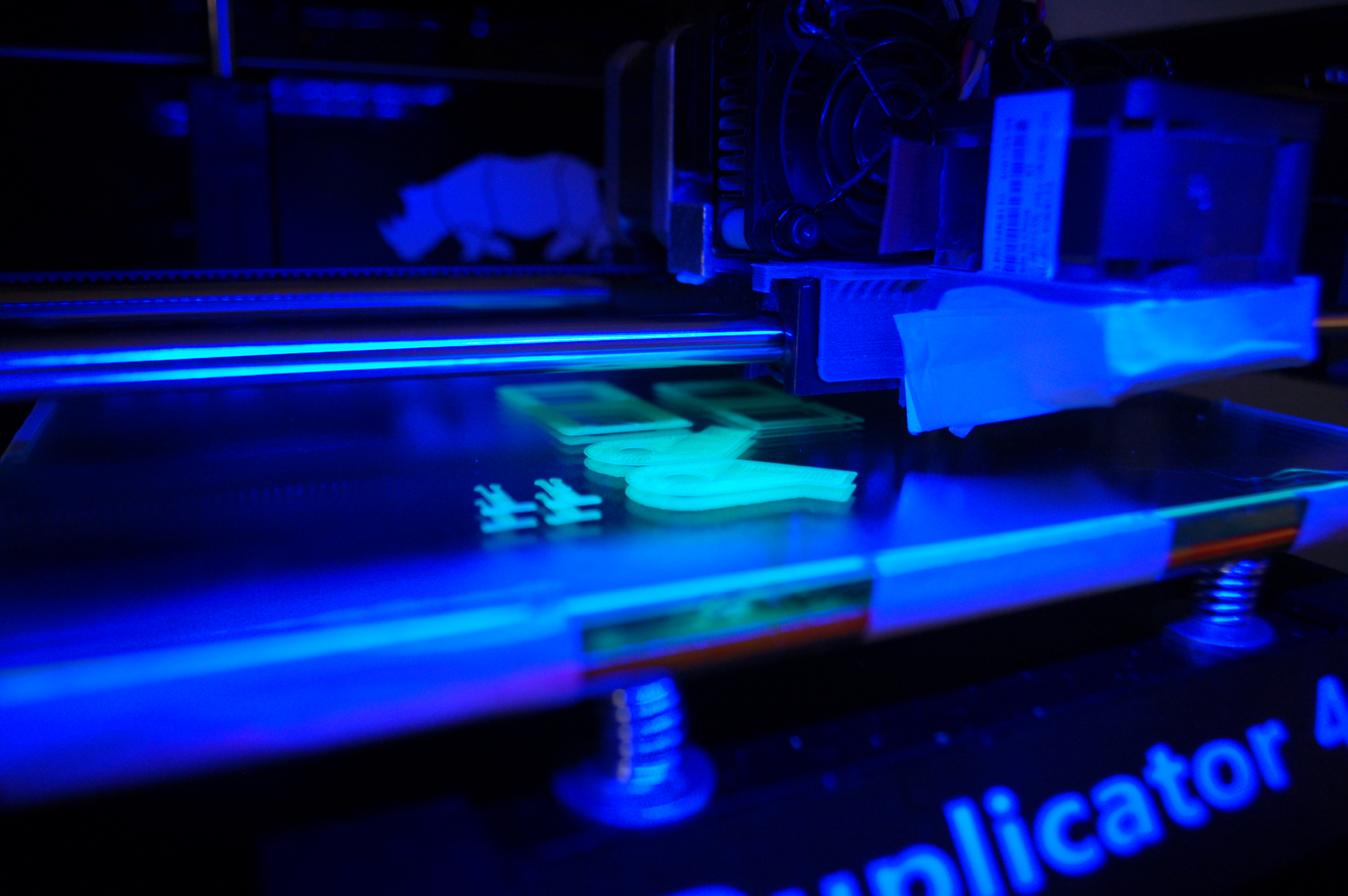

Teszt képek:

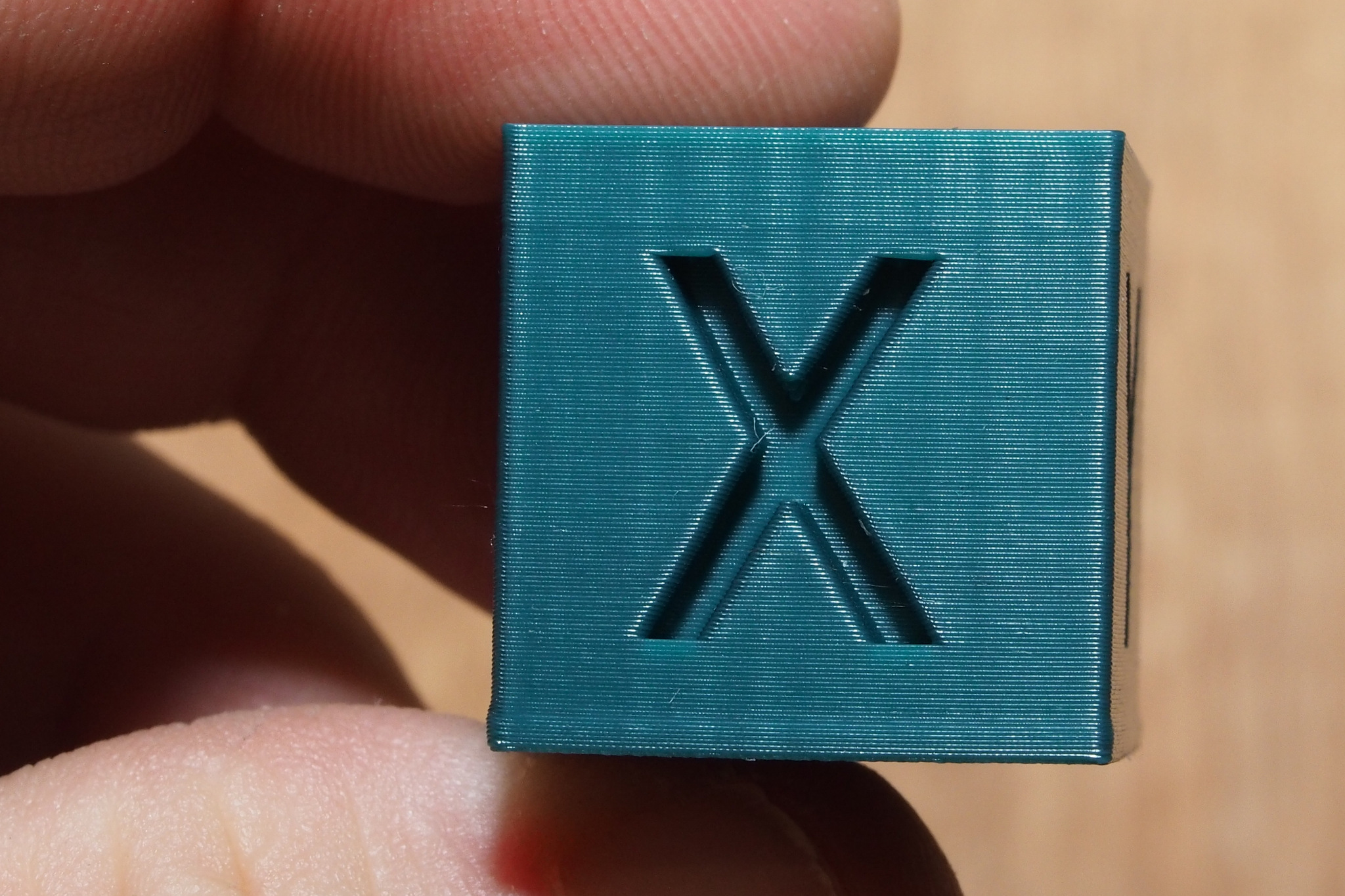

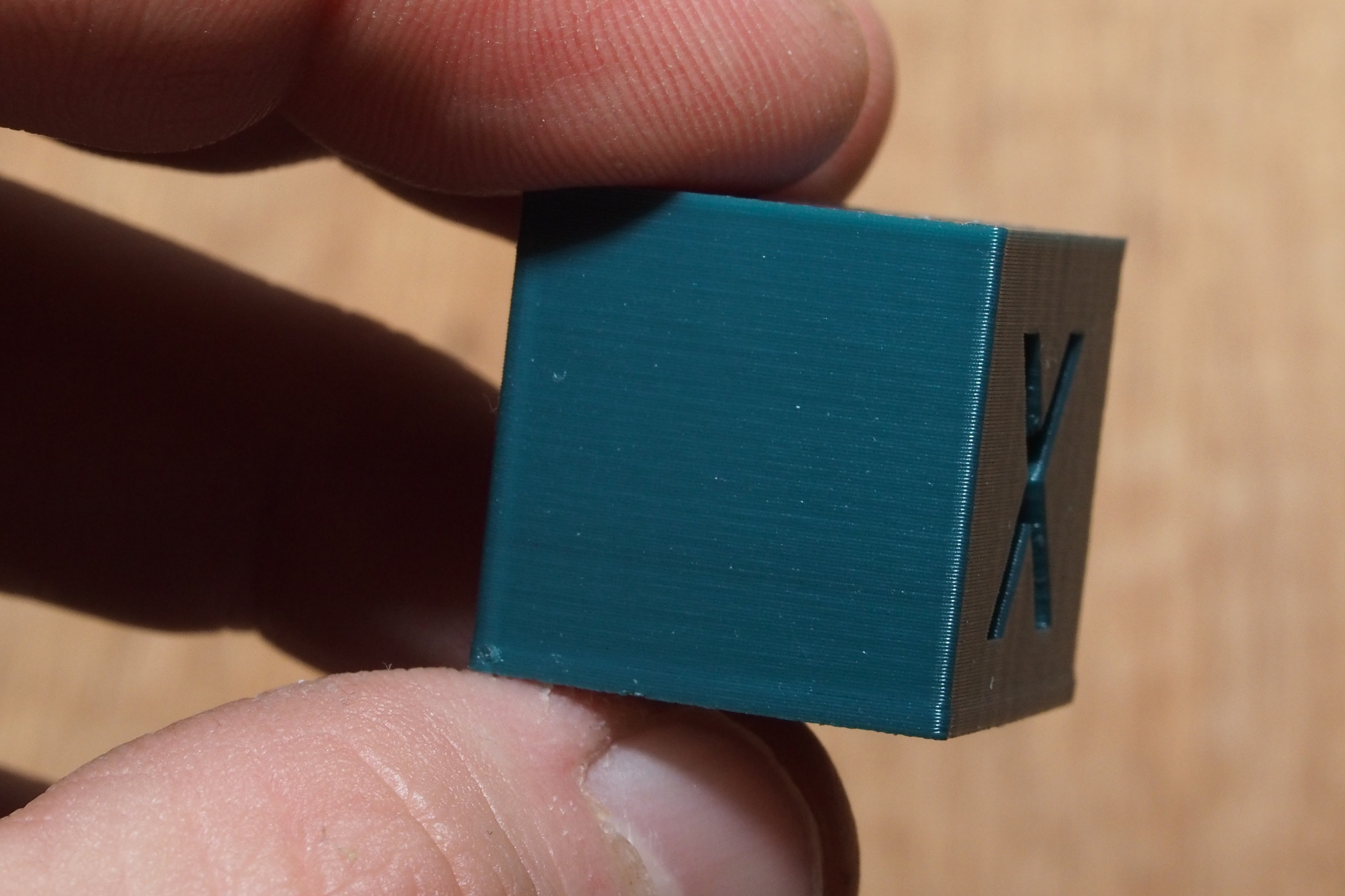

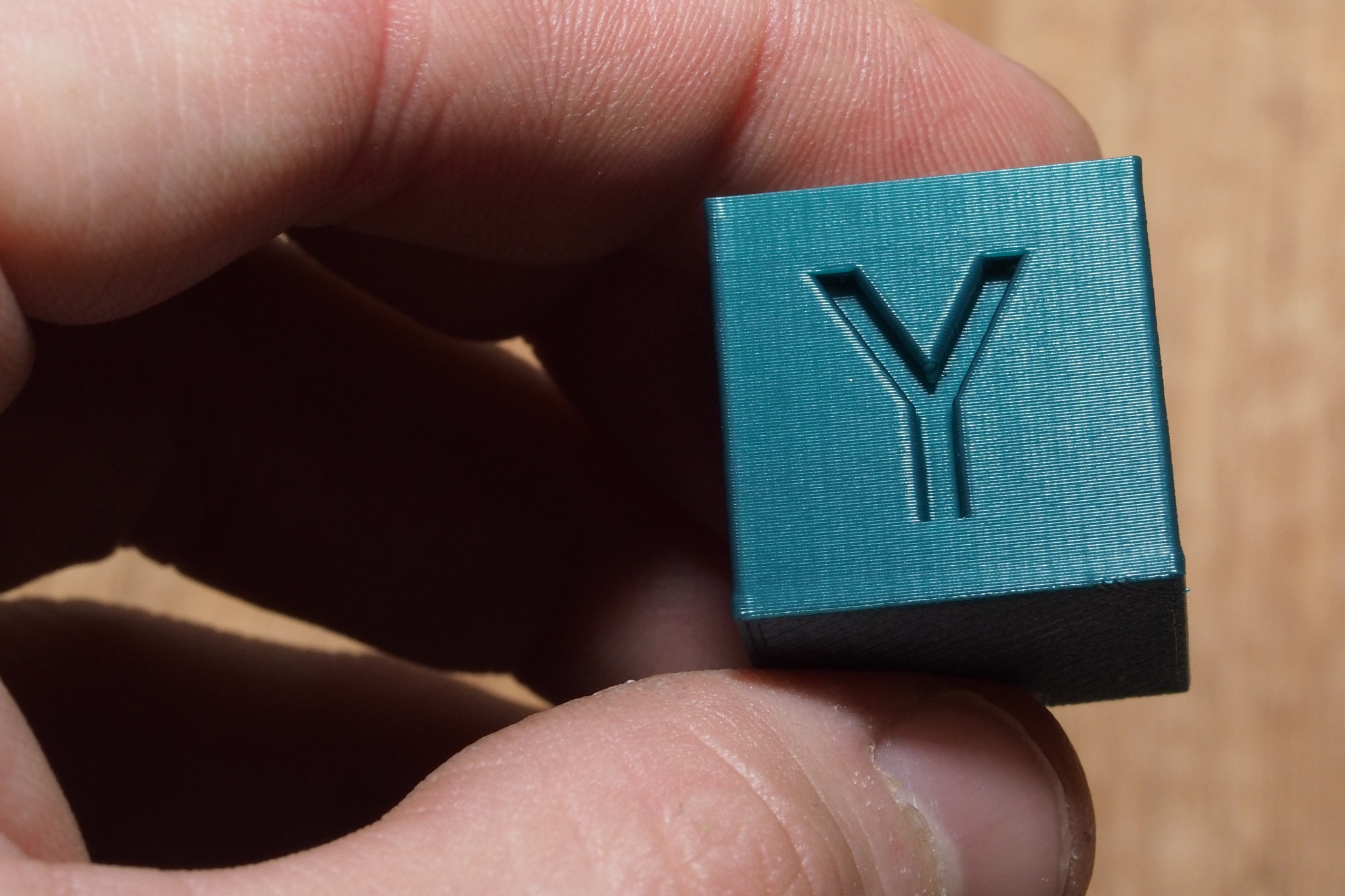

Mi látszik ezekből, remélhetőleg a képeken is:

- Nagyon szép a rétegkonzisztencia, még 0.15-ös és 0.2mm-es rétegvastagsággal is.

- Az XYZ kalibrációs kockánál a feliratok szinte tűélesek, nagyon szép az egész kocka

- A tárgyhűtés is teszi a dolgát, nem látok semmilyen kivetnivalót az overhang részeken

Pár dolog még, ami eszembe jutott:

- A nyomtató menüje a több hét használat után is logikus, egyedül a Preheat funkció van kicsit mélyen elsüllyesztve, de megszokható.

- A nyomtatási tér csak kicsit nagyobb, mint az átlag (22x22cm, valójában 235x235mm), illetve a magasság is 25cm, így azért valamennyivel nagyobb dolgot lehet nyomtatni.

- Féltem az automata szintezéstől, hogy mennyire lesz pontos, de örömmel konstantáltam, hogy bizony az, gondolom köszönhetően az eredeti, minőségi BLtouch szenzornak.

- Illetve kicsit tartottam a gyári tárgyasztaltól, hogy mennyire jó, de nagyon kellemeset csalódtam benne. Pedig egyszer egy warping miatt lejebb vettem az offsetet, majd elindítottam egy nagy felületű nyomtatást, és bizony eléggé belevéste az asztalba a tárgyat. De egy sniccer pengével szépen le tudtam szedni a belevésett PLA-t és utána is remekül tapadt minden.

- Remekül használtam OctoPrint-tel, semmilyen fennakadás nem volt (bár nem is számítottam rá :))

- Féltem a bowdenes extrúdertől, hogy nem tudom jól belőni a retractiont és nem lesz annyira pontos a száladagolás, de mindkettő szinte tökéletes (találtam pár profilt S3D-hez, ezeket csak kicsit kellett finomhangolni)

És mi volt az, ami nem tetszett:

- Szálbefűzés: ez igazából a bowdenes extrúder sajátossága, de sokkal könnyebben tudok szálat cserélni egy pl. Wanhao D6 rendszerű nyomtatón, mint végig a bowdenen húzva és csavara a szálat. De ez legyen a legnagyobb gond :)

- Egyoldalú Z tengely: ez inkább szubjektív, mivel nem tapasztaltam ebből semmilyen problémát, de jobban örültem volna 2 Z motornak és tengelynek. De valahogy magától nem állítódott el a két oldal magassága, pedig méricskéltem párszor. Kb. 2x állítódott el valójában, de ez az én saram: feszegettem az exrtúder oldalon és lenyomtam kézzel az egyik oldalt. Ebben az esetben kb. 2mm-el került lejebb az egyik oldal, de elég könnyű volt visszaállítani a párhuzamosságot

Kell-e hozzá bármilyen upgrade? Az idő majd megmondja, de most átfutottam egy pl. Ender 3-hoz szóló mod listát, és egyiket sem tartottam indokoltnak: a tárgyasztal fólia szuper, az extrúder szépen tette a dolgát, a tárgyhűtés remek. Tehát így dobozból kivéve, egy olyan gépet kapunk, amihez nem kell hozzá nyúlni és szinte tökéletesen nyomtat. Majd még ki akarom próbálni egy 0.2-es fúvókával idővel, de ez már csak hab a tortán.

Mosaic Palette 2 Pro teszt

Ez fogadott a dobozban:

Miről is van szó egyébként? Itt a készülék leírása a gyáró oldalán: https://www.mosaicmfg.com/products/palette-2

De röviden a következőt tudja ez a szerkezet:

- Egy extrúderes (fúvókás) nyomtatót lehet átalakítani minden féle hardveres átalakítás nélkül olyan nyomtatóra, ami egyszerre 4 különböző szálat tud használni, és akár rétegen belül színt váltani

- Különböző típusú és színű szálak kombinációja (pl. PLA + TPU)

- Oldható támaszanyagos nyomtatás (pl. PLA + PVA) 1 fejes nyomtatóval

- Használhatjuk a saját bejáratott szeletelőnket vagy a Mosaic Canvas3D nevű cloud-os szolgálatatását (szeletelő és modell kezelő)

- Egyéb egzotikus funkciók: random szín, szálelfogyás után automatikus váltás másik spúlnira

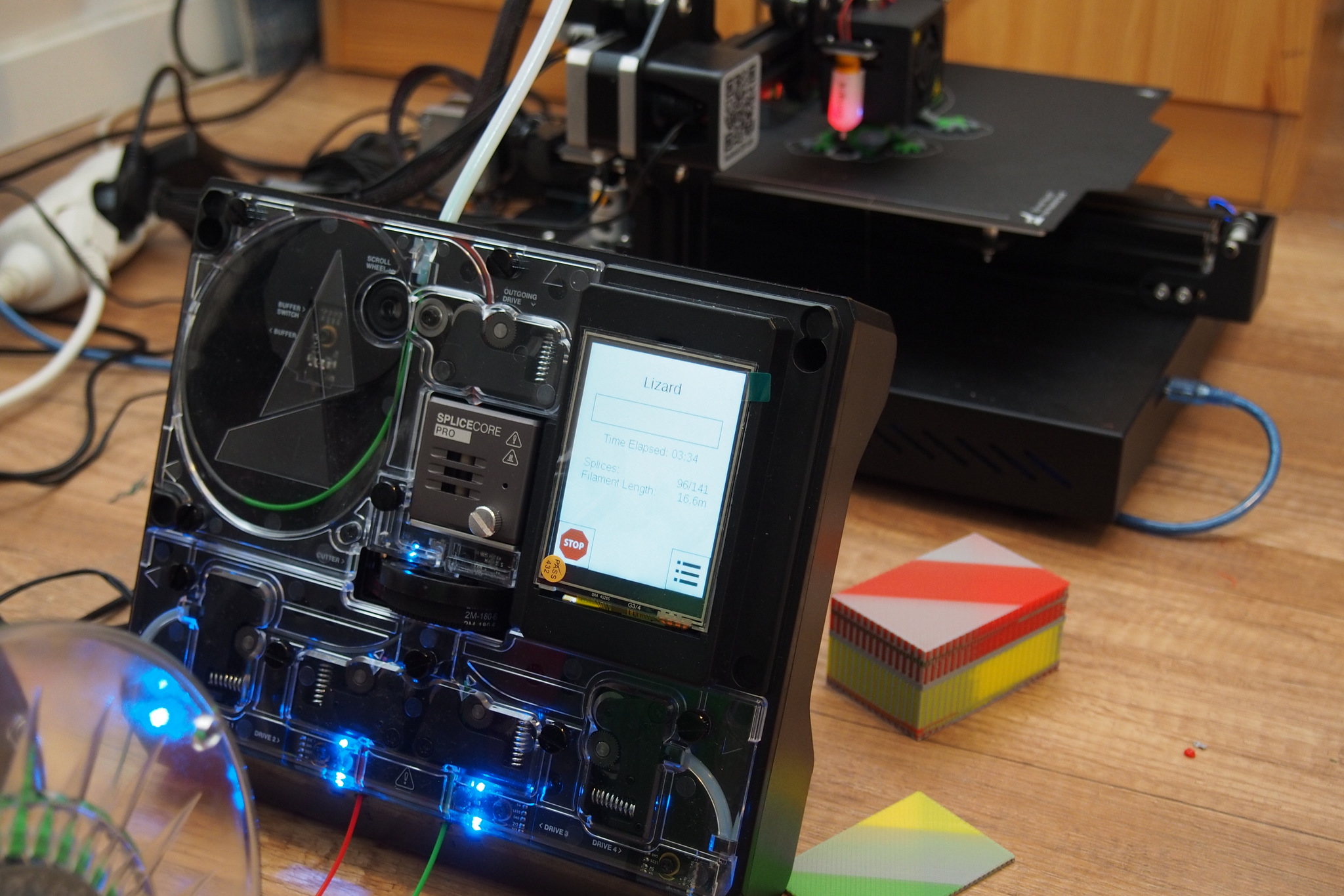

- Canvas hub: egy OctoPrint-re épülő plugin + kütyü, ami a nyomtatást vezérli, és sokkal több visszacsatolást tud adni a Palette 2 készüléknek, hogy minek kéne történnie, ezáltal pontosbb lesz a nyomtatás

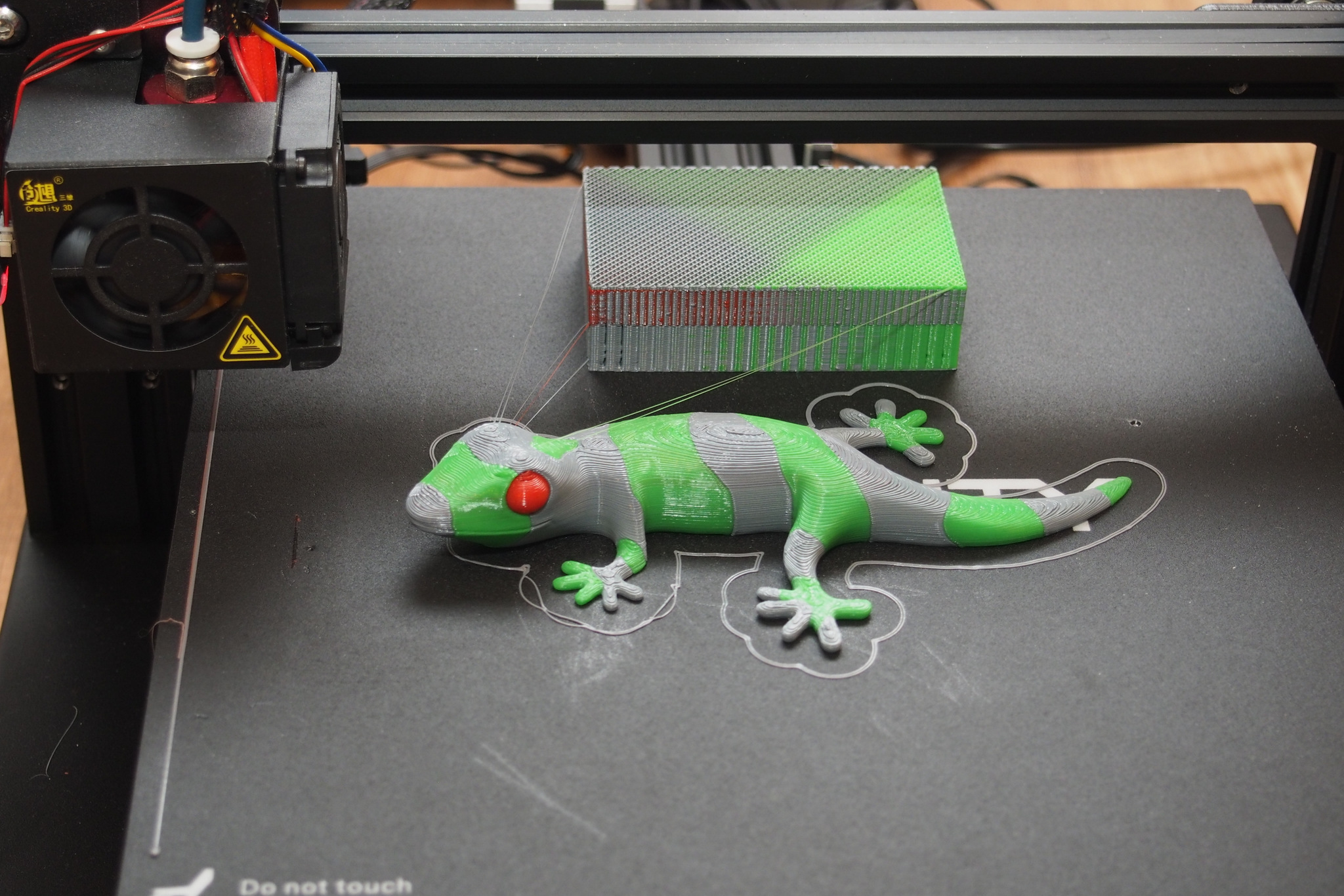

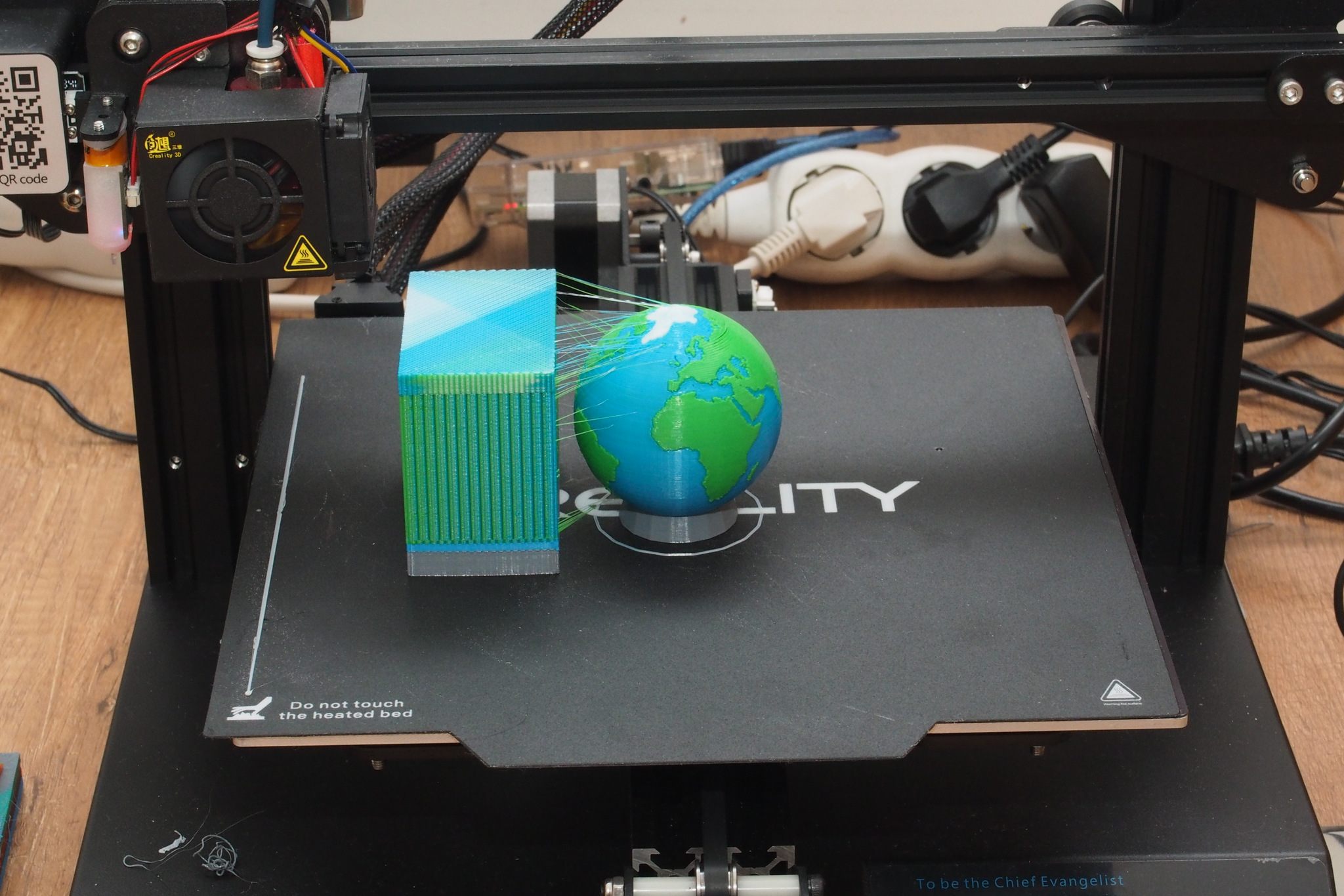

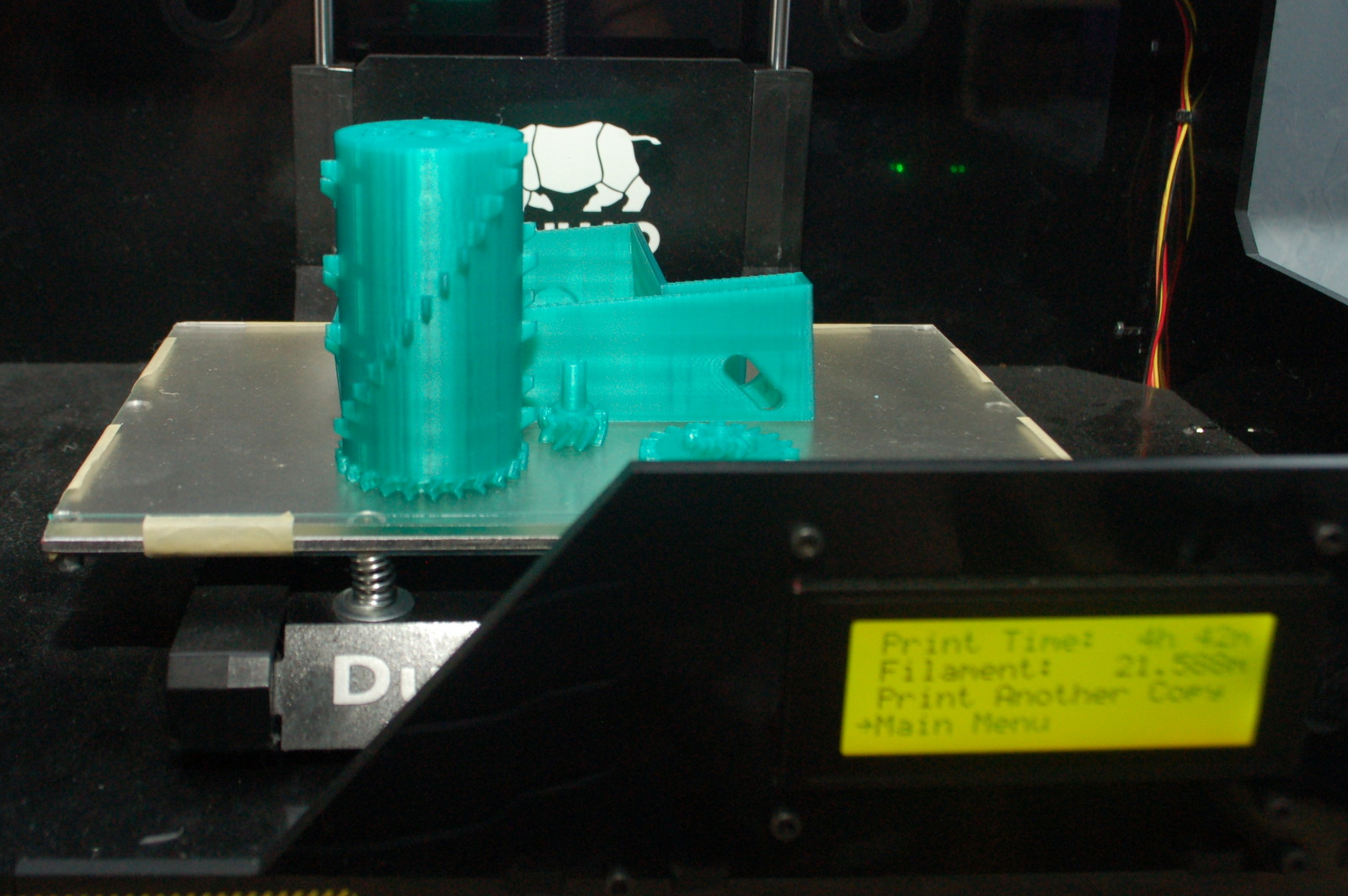

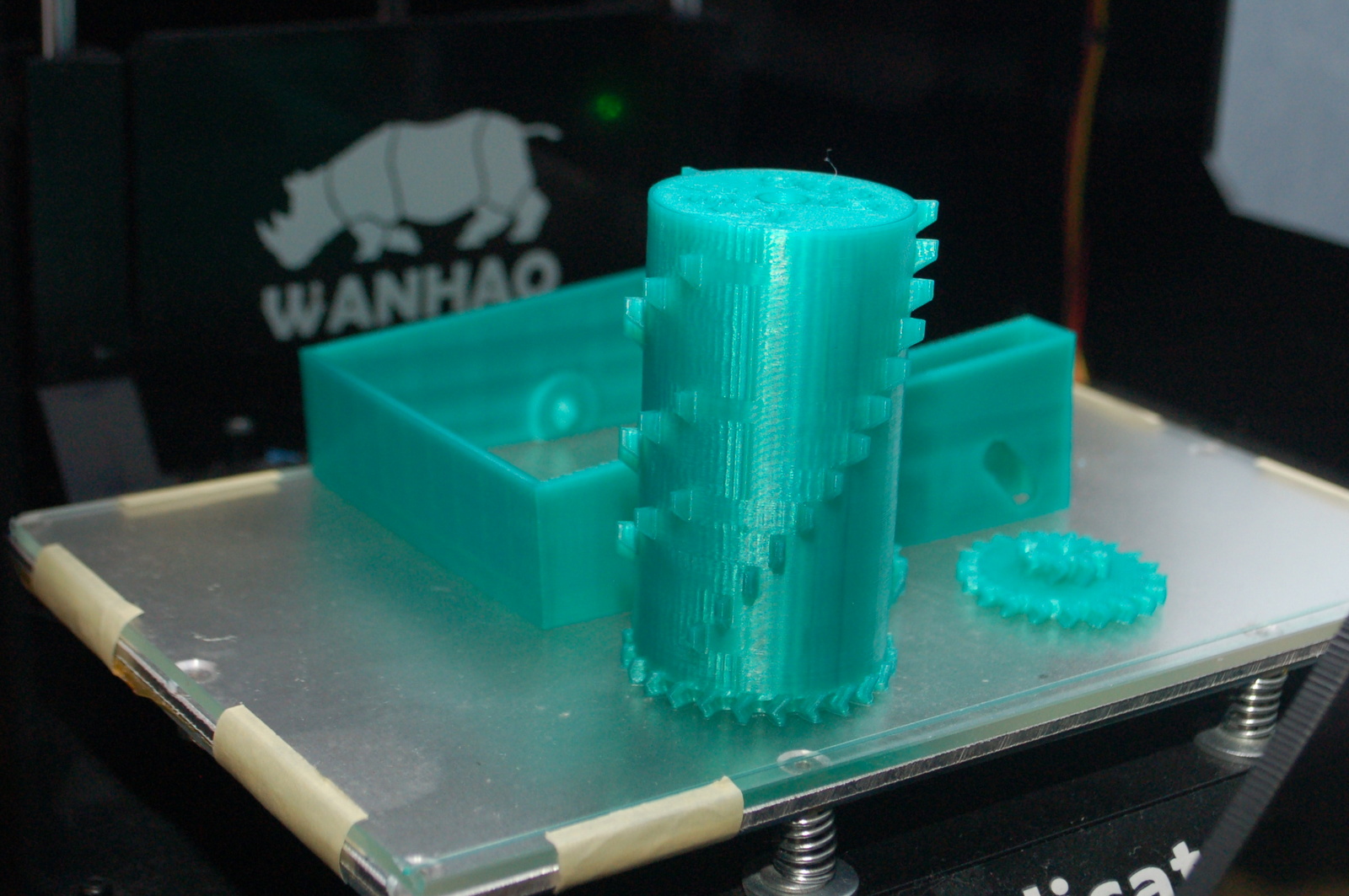

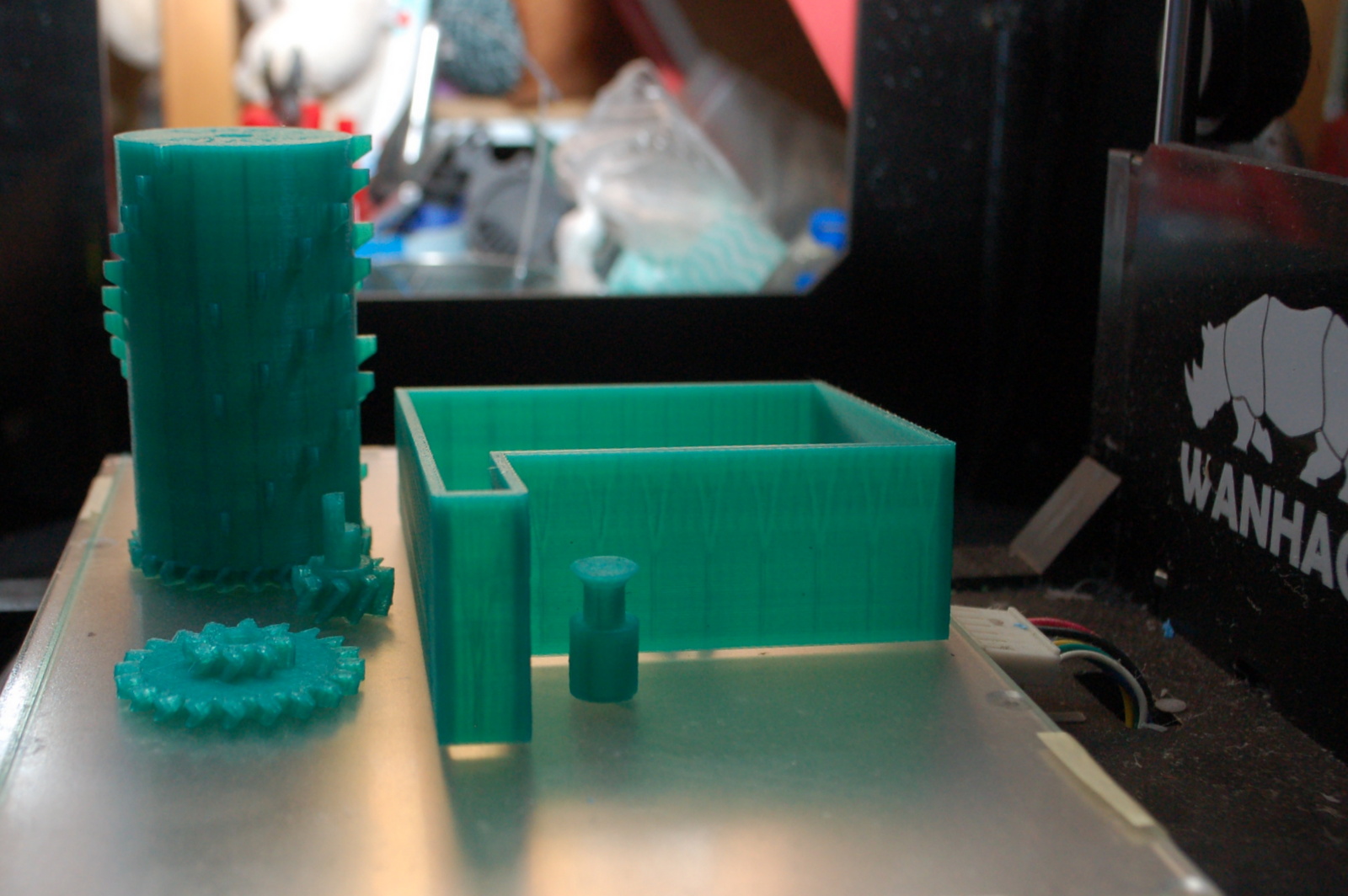

A dolog egyébként úgy működik, hogy a program belenyúl a generált gcode-ba, és a színátmeneteknél beállított mennyiséggel (általában olyan 70-120mm-el) kisztítja a fúvókát, azaz minden egyes váltásnál kb. ennyi anyag megy az ún purge block-ba, ami általában egy bazi nagy tégla test a tárgy mellett a fúvóka "színtisztítására". A szálak összetoldását (splicing) a Palette 2 egy közbülső részegysége csinálja. Ha valakit érdekel bővebben, itt van Tom-nak egy videója erről: https://www.youtube.com/watch?v=gd3FGrIDYn8

Többféleképpen lehet használni a kütyüt:

- Canvas3d cloud-os előfeldolgozó és szeletelő + Canvas hub: saját webes / cloudos szeletelő, amiben meg lehet adni a tárgy egyes részeinek színét illetve a szeletelést is a cloudos szolgáltatás végzi, a beimportált S3D vagy Cura profil alapján. Uána el lehet küldeni a szeletelt fájlt közvetlen a Canvas hub-ra, amiről indíthatjuk a nyomtatást. Kicsit nehézkesebbnek és lassabbnak találtam ezt az opciót, de a Mosaic ezt nyomatja, ezért idővel lehet, hogy visszaszokok

- Saját szeletelő (pl. Cura vagy S3D) + Chroma + Canvas hub: megcsináljuk a szeletelést a saját szeletelőnkben. Annyi, hogy pl. S3D-ben 4 process-t kell felvenni, illetve az egyes process-ek profiljában a Tool 0-3-ig kell kiválasztani, hogy meg tudja különböztetni a Mosaic programja a részeket. A Chroma egy PC-s post processing toolja a Mosaic-nak, ami kielemezi a gcode-ot és hozzáadja az ún. purge towert. Az elkészült utófeldolgozott gcode-ot feltesszük a Canvas hub-ra (Octoprint gyakorlatilag pár plusz pluginnel), és elindítjuk a nyomtatást. Menet közben a Palette érintőképernyőjén is lehet nézni, hol tart a dolog

- Canvas hub nélkül: nem kötelező a Canvas hub, viszont ekkor a Palette 2-be is be kell rakni egy SD kártyát és a nyomtatást különb kell indítani, kevesebb szinkronizációs pont van a Palette és a nyomtató között. De ez is egy működő opció.

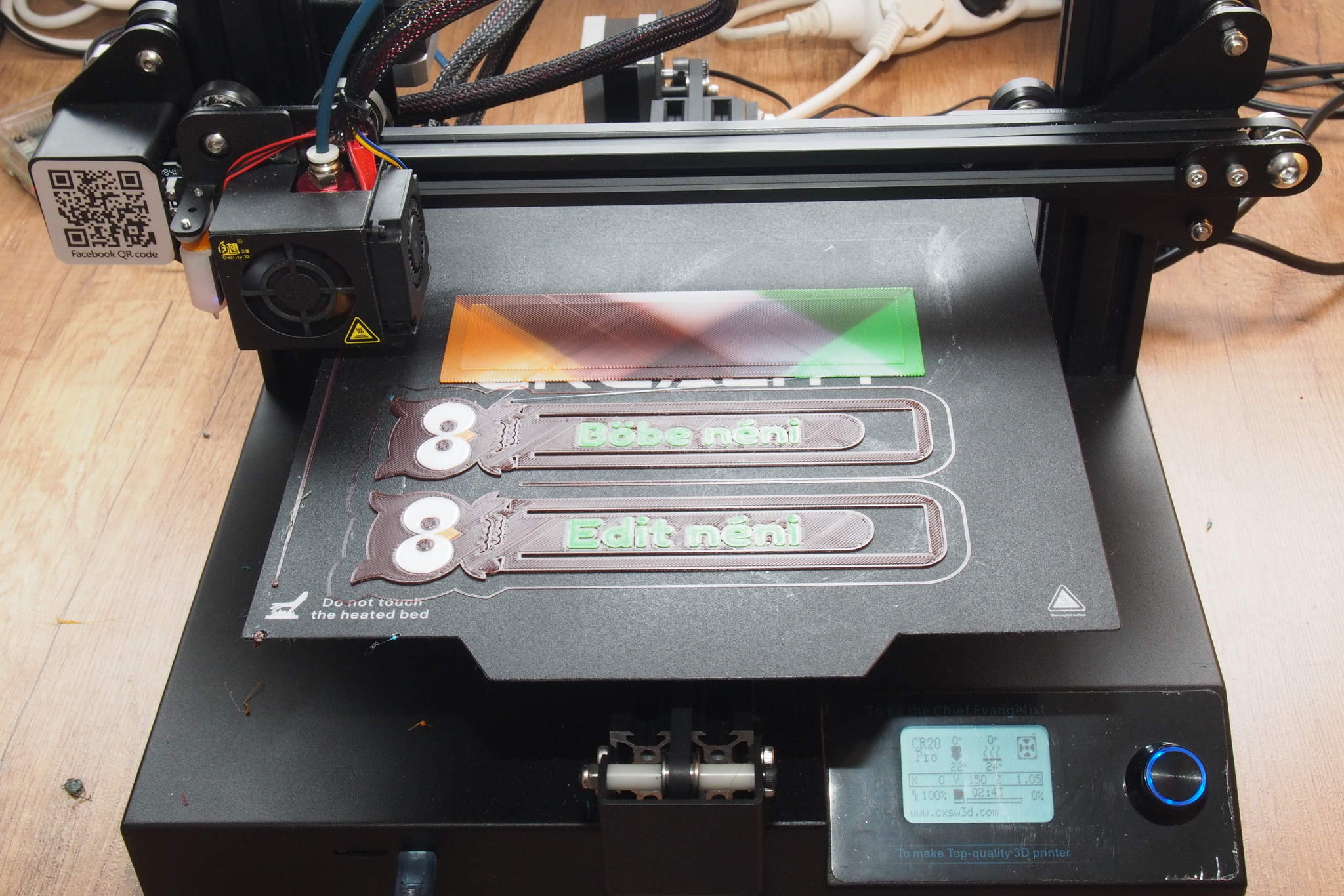

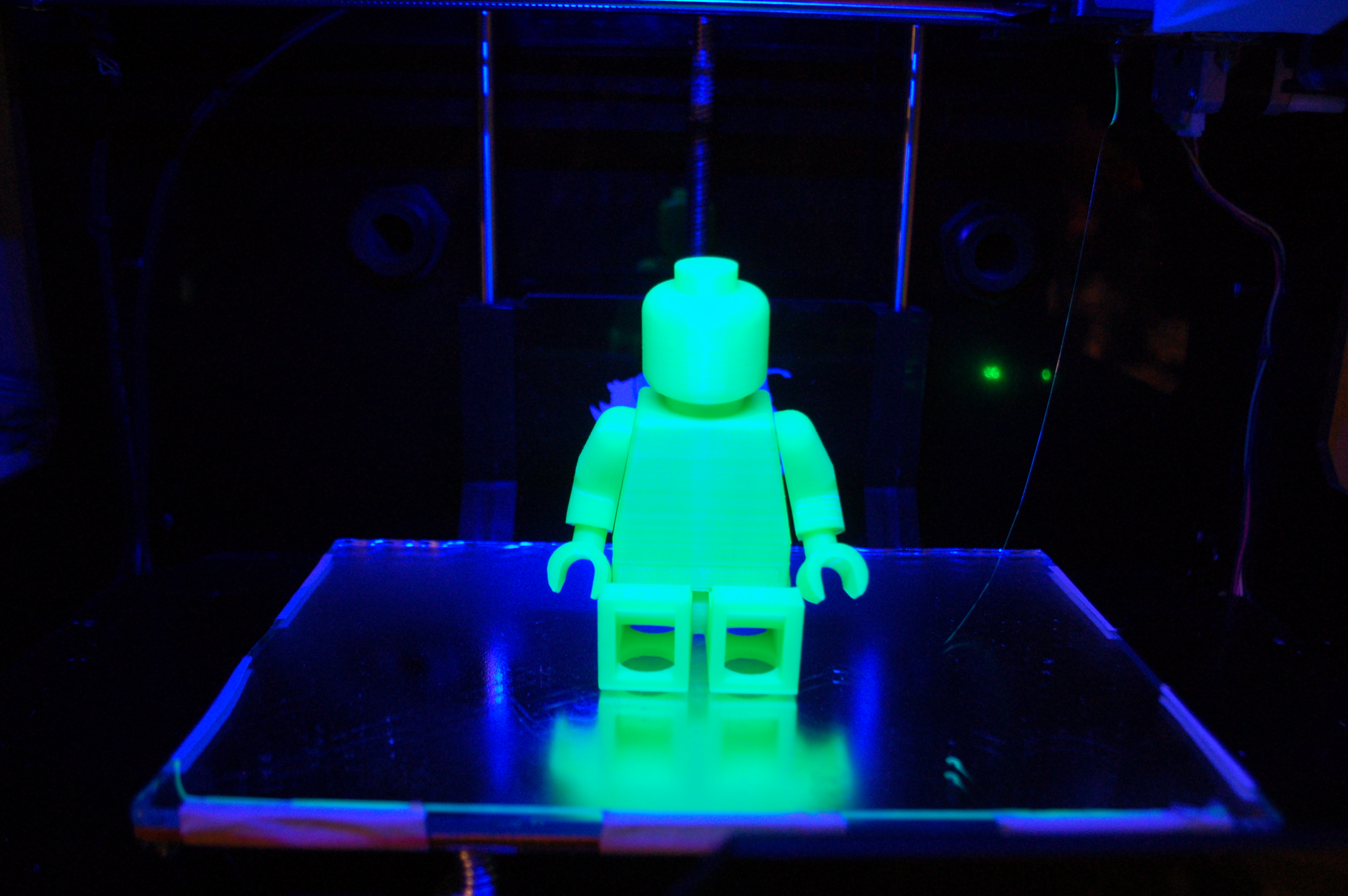

A thingiversen egyébként elég sok több színű modell fenn van (egy collection is csináltam magamnak: https://www.thingiverse.com/bbence/collections/multimaterial), de tinkercad-ben is nagyon könnyen tudunk mi magunk is ilyet csinálni, pl. a lenti képen látható óvónénis könyvjelzőt is 1-2 óra alatt dobtam össze (6 különböző név kellett).

Amúgy nagyon hasonlóan működik a Prusa MMU2 is, az viszont csak az eredeti Prusa nyomtatókkal kompatibilis, a Palette 2 pedig szinte bármelyikkel.

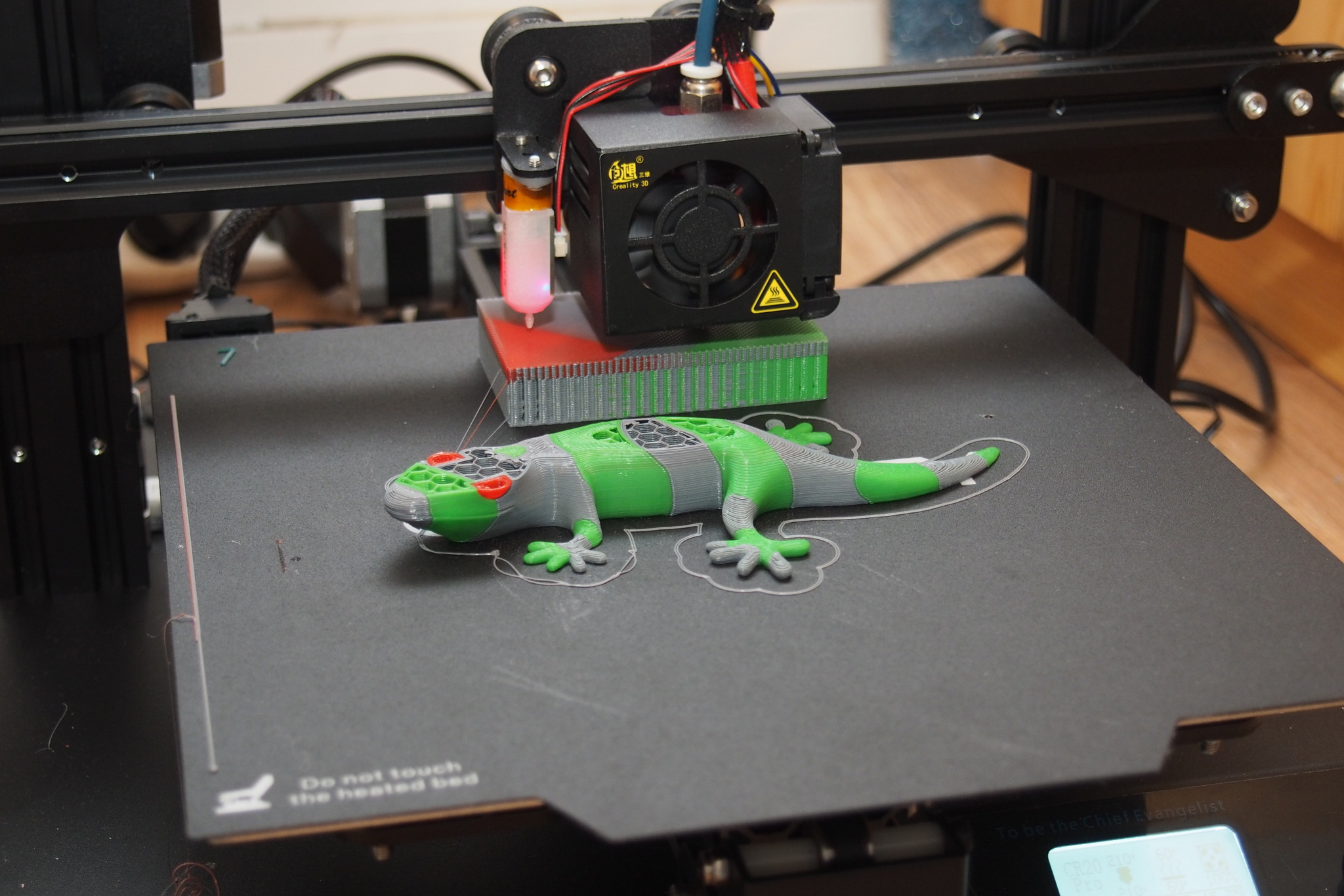

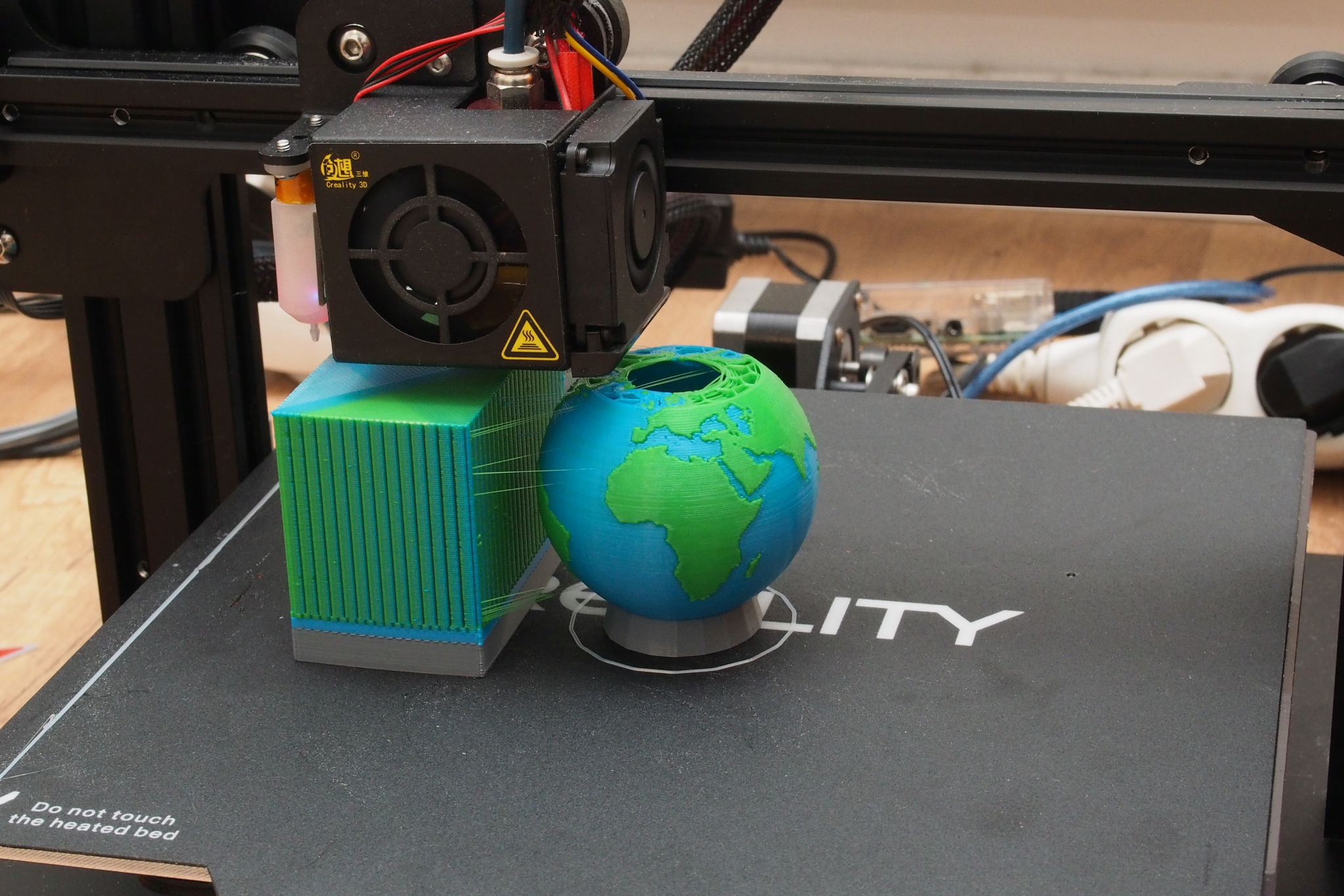

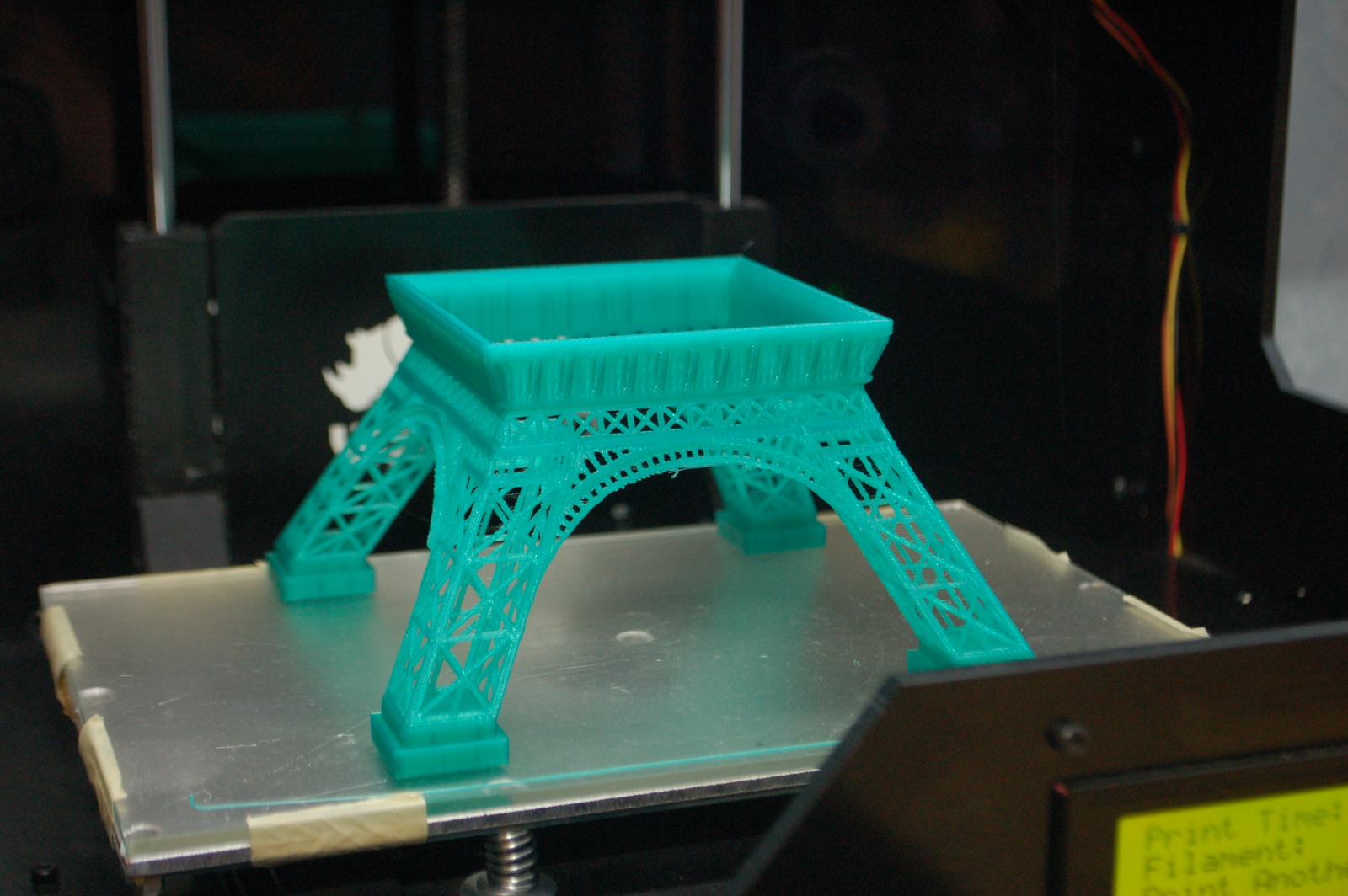

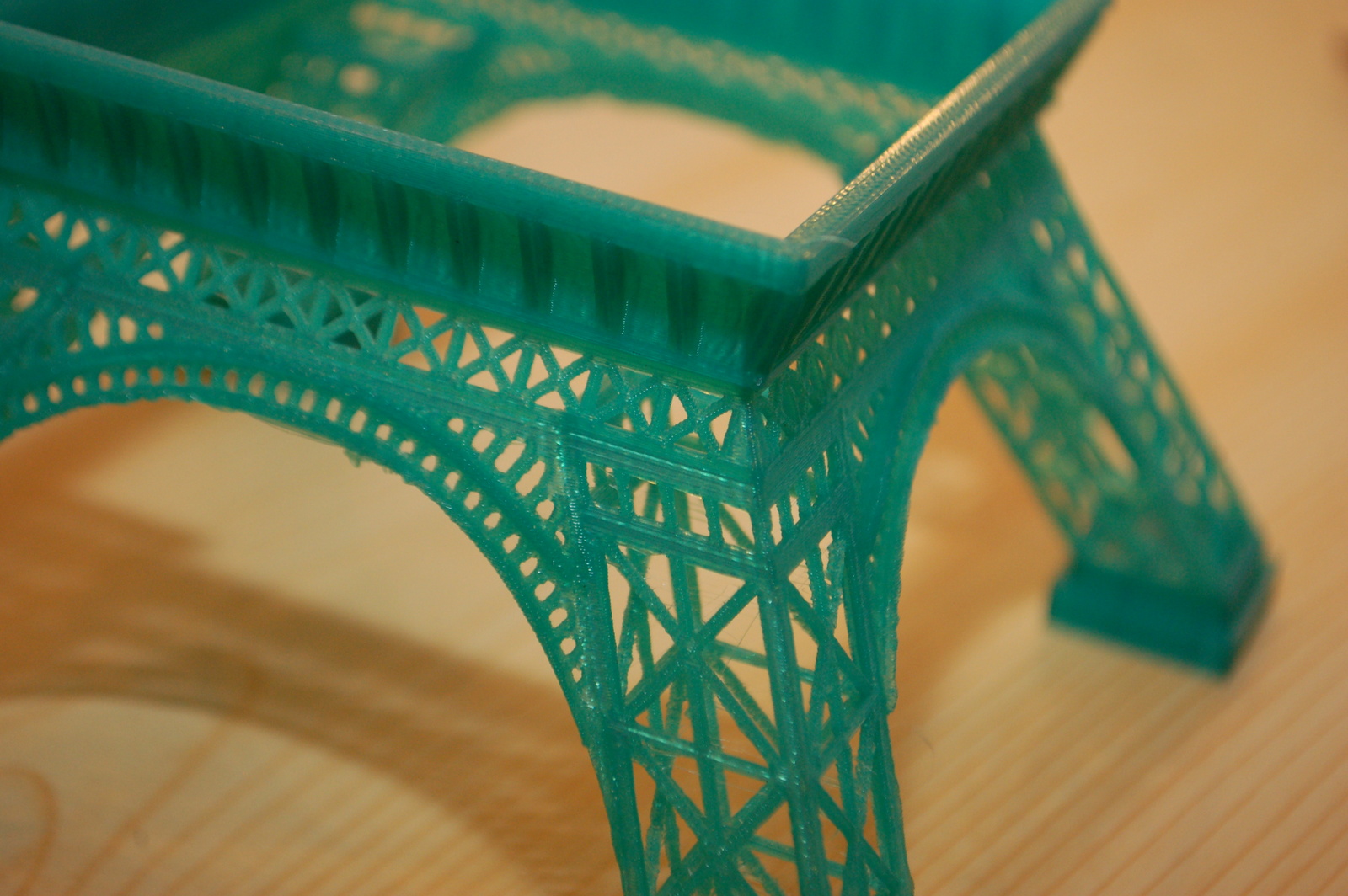

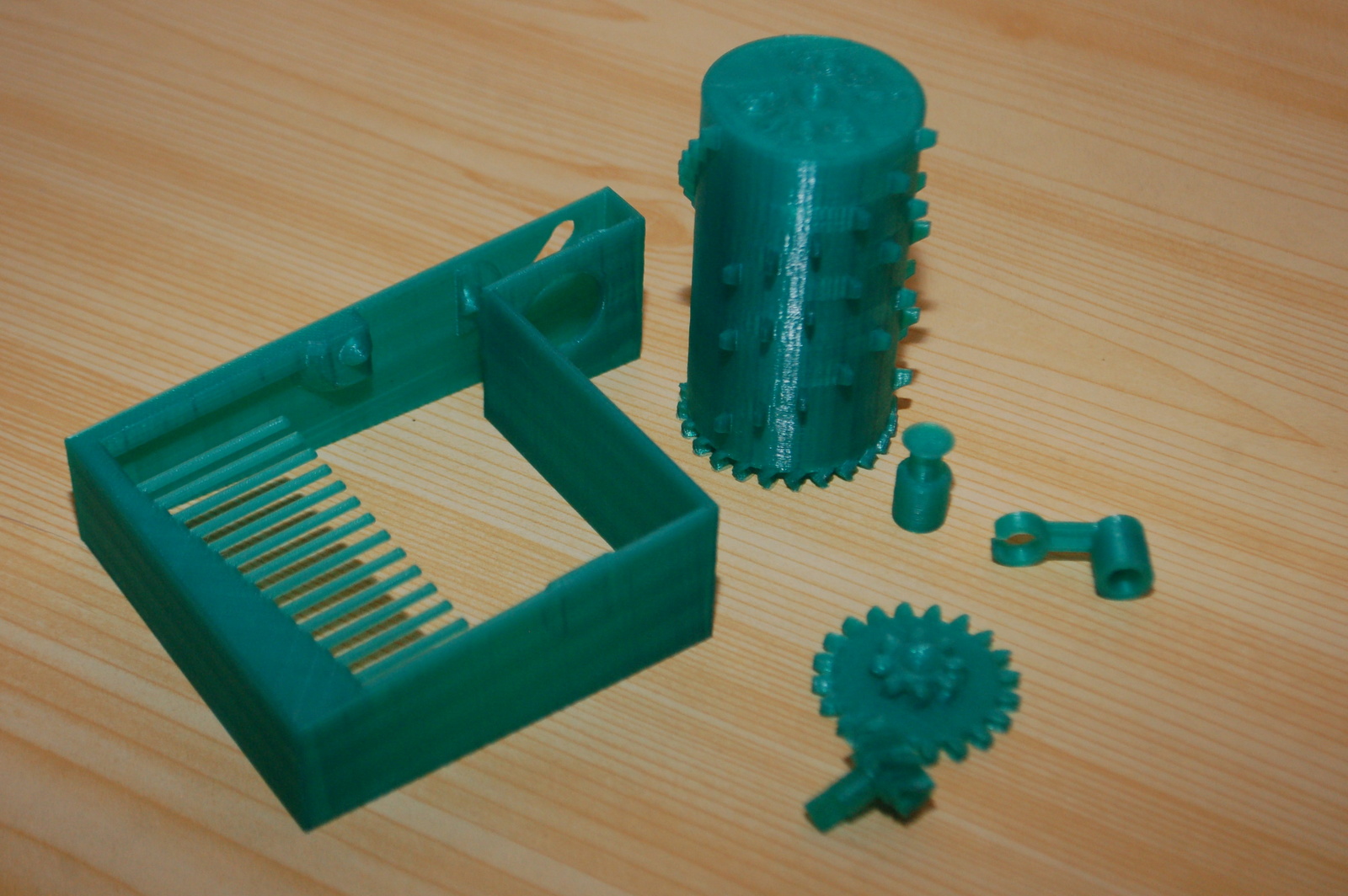

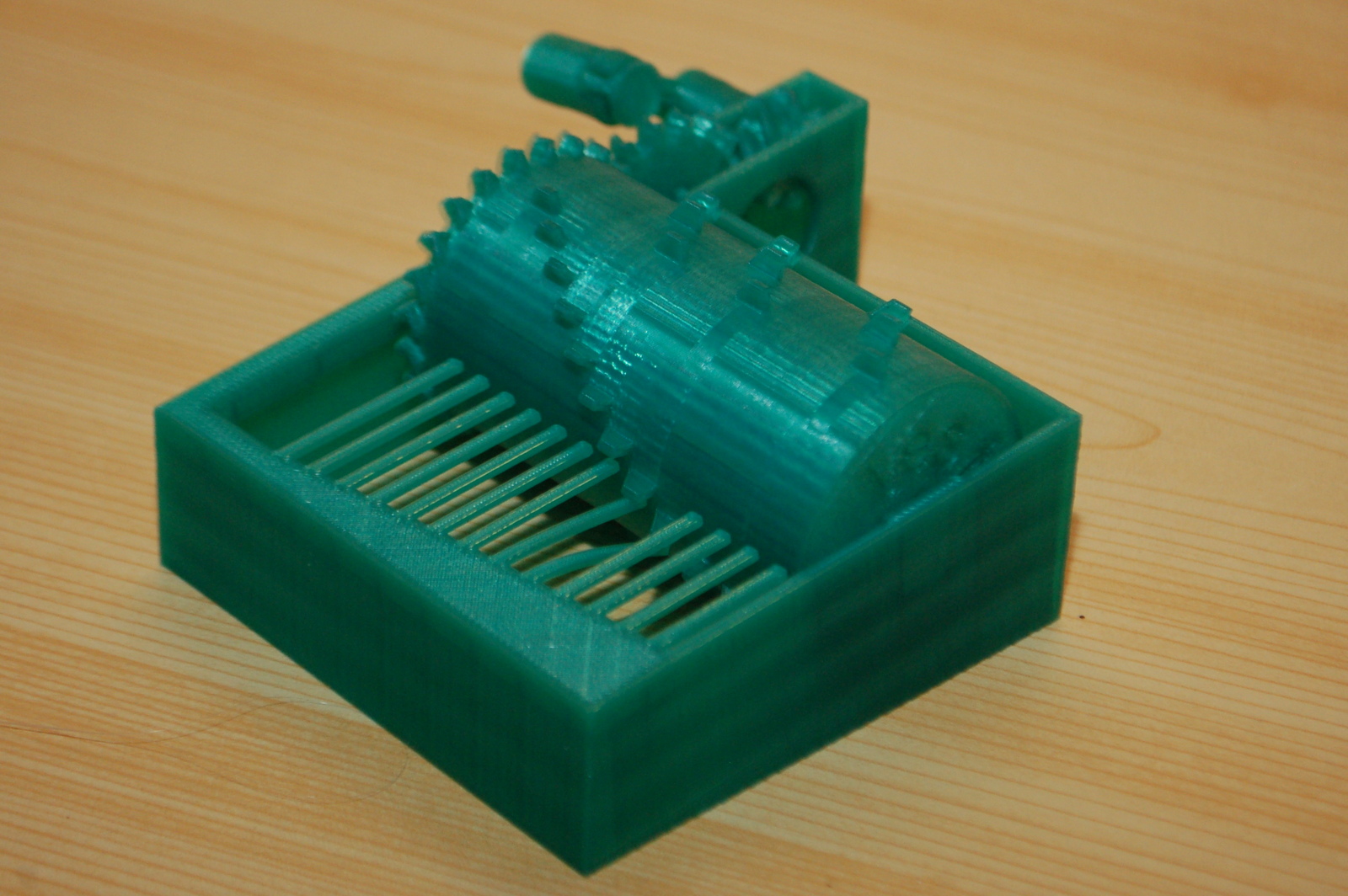

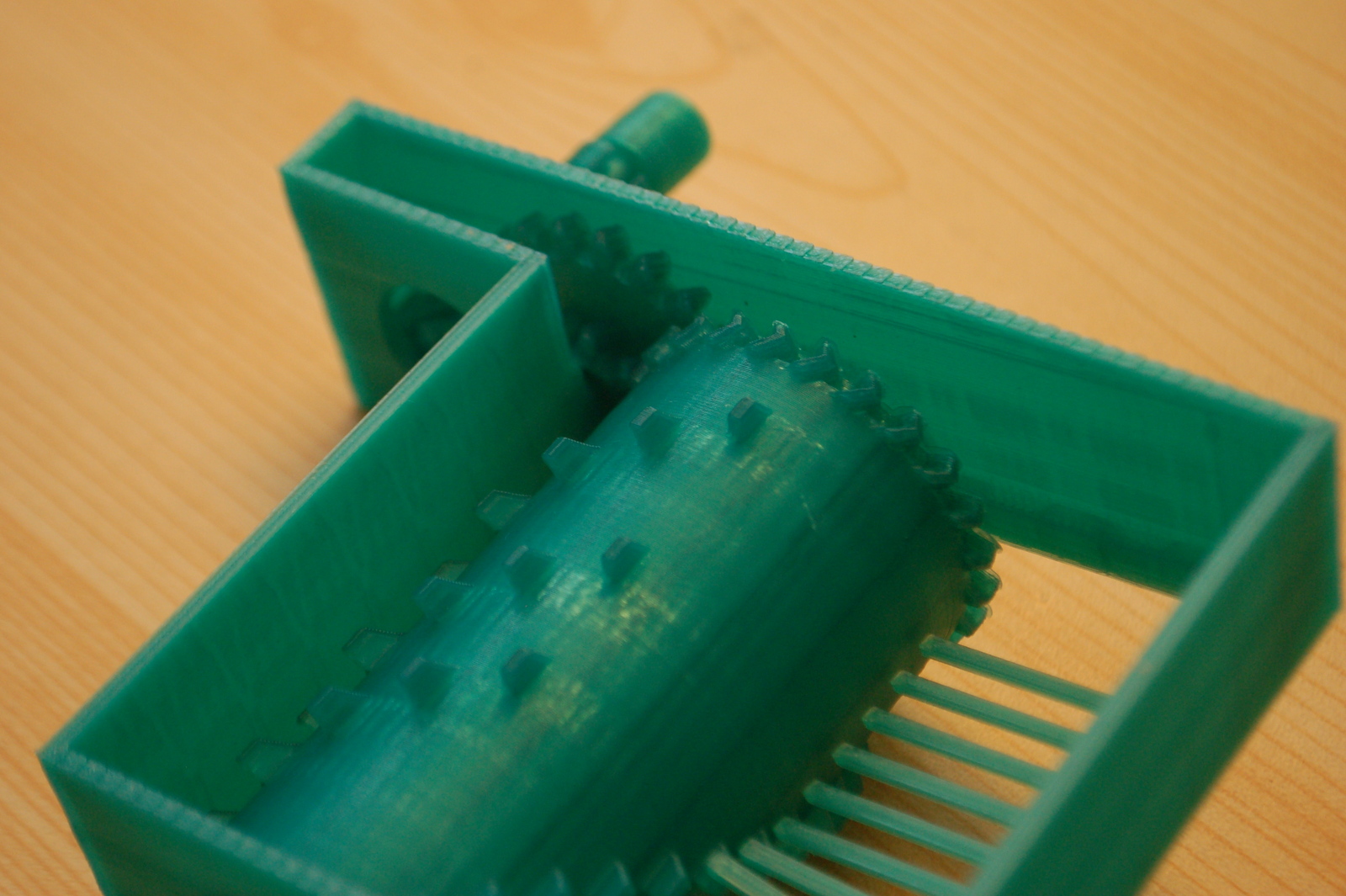

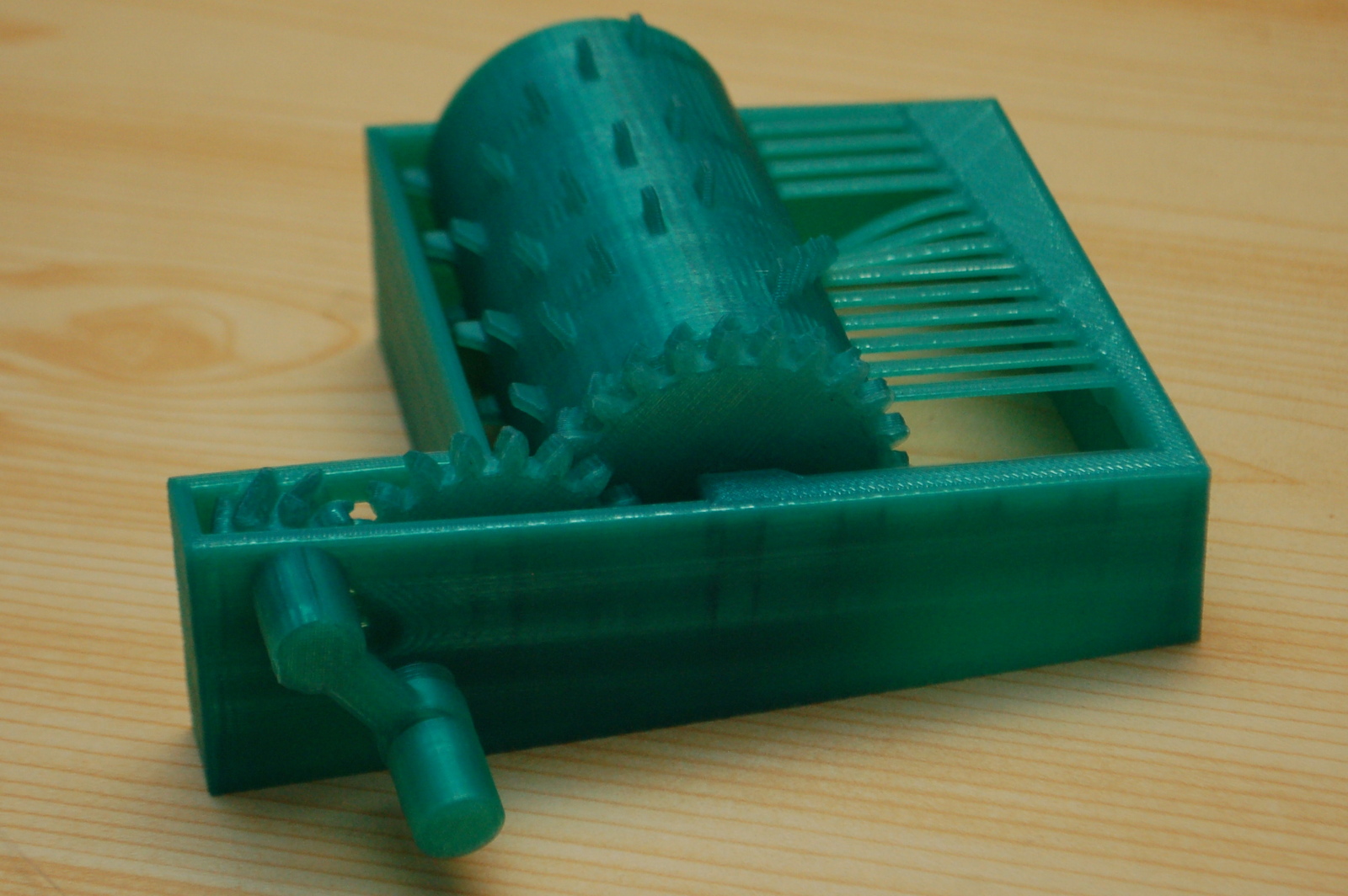

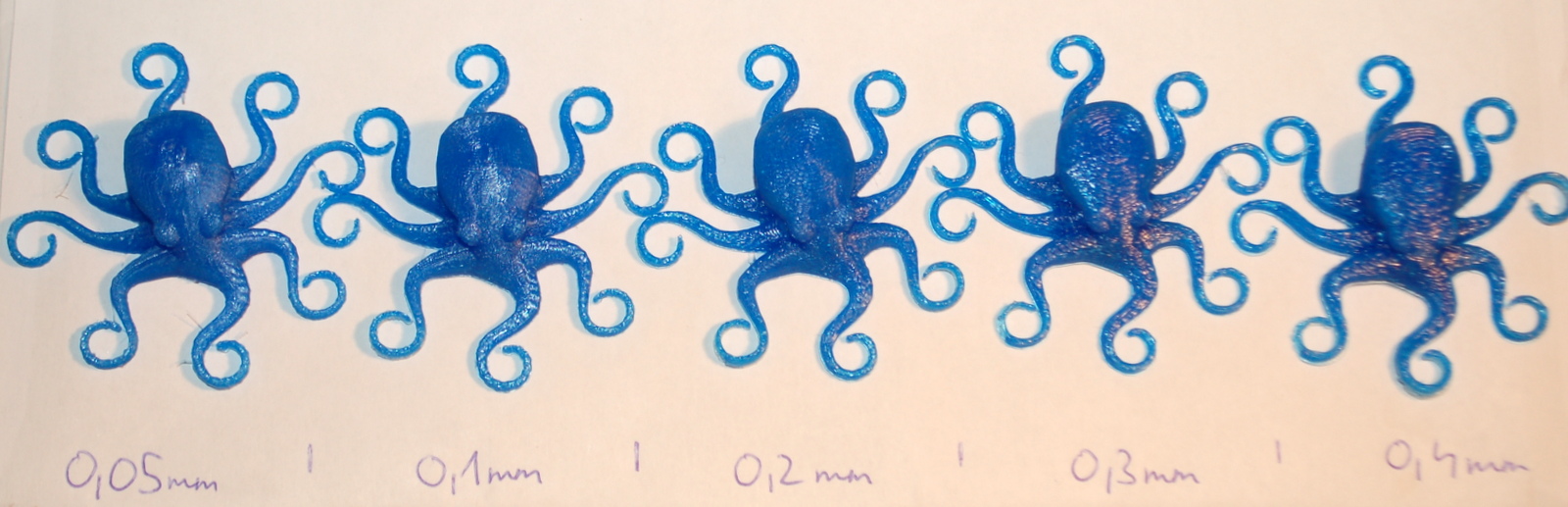

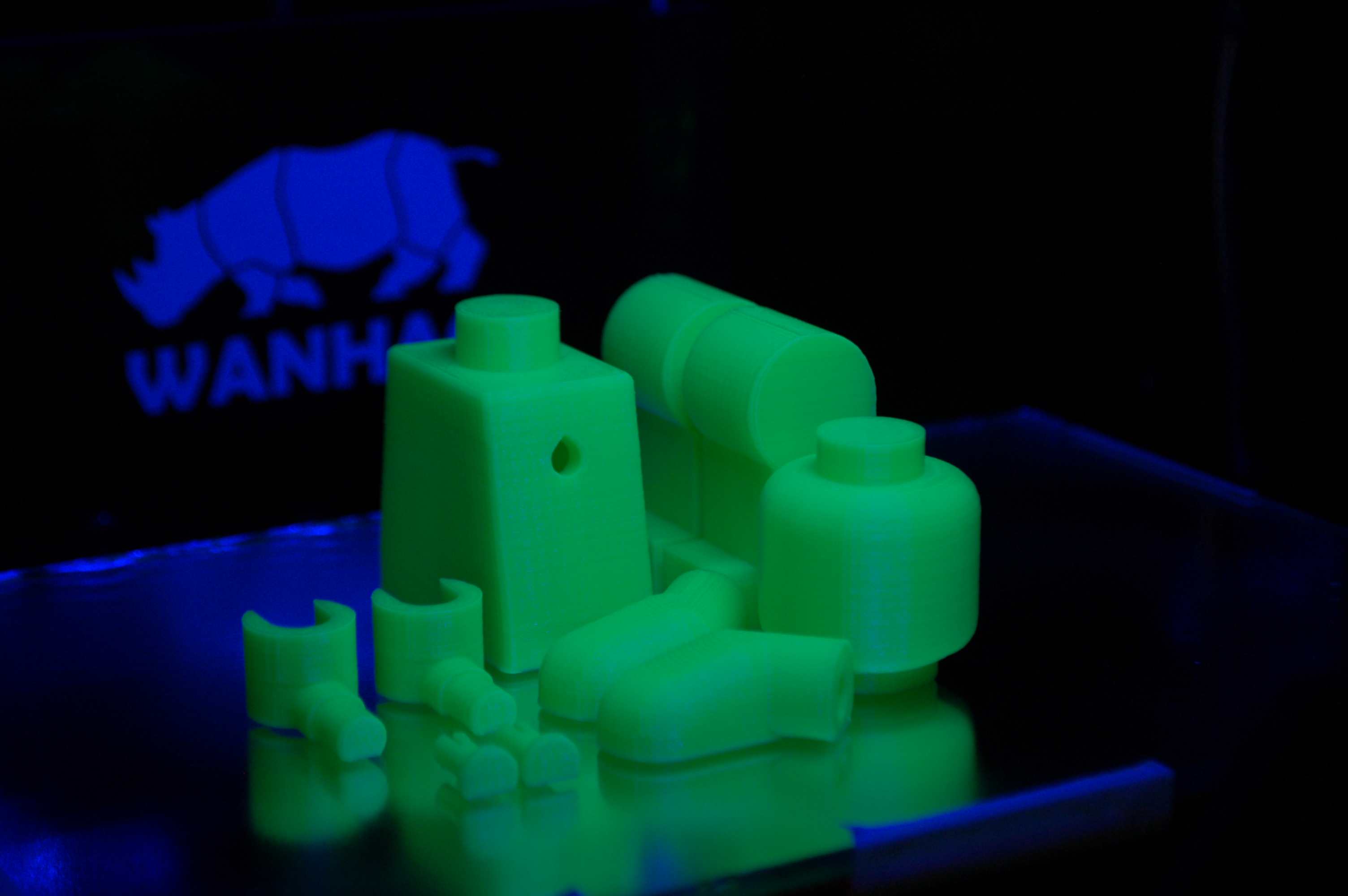

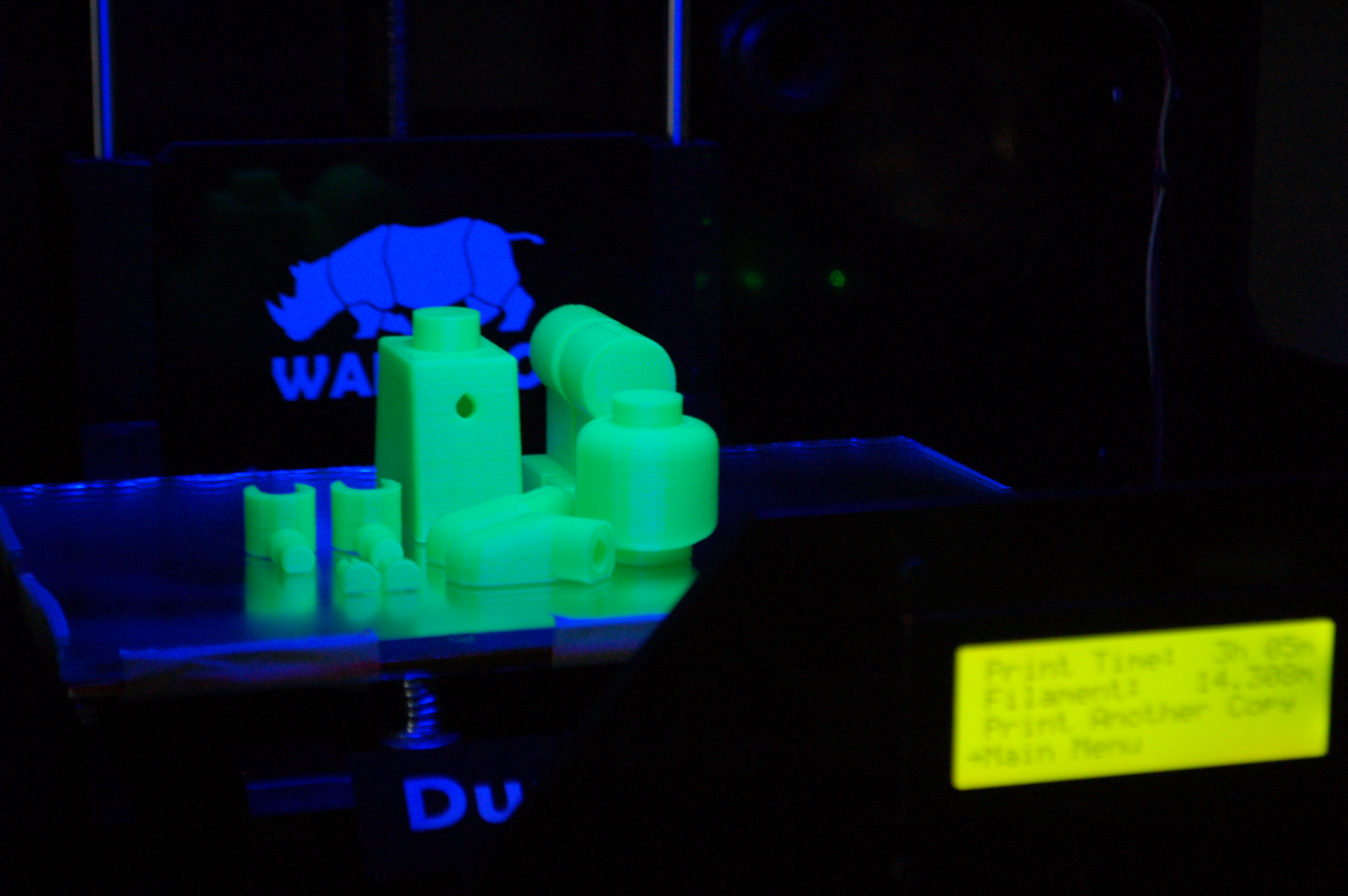

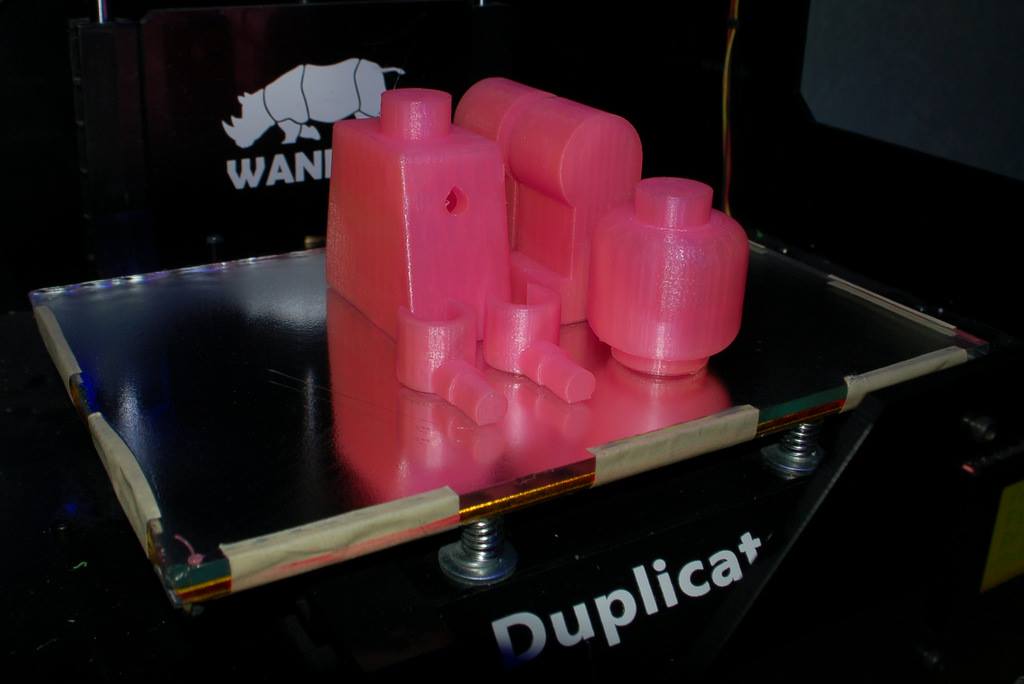

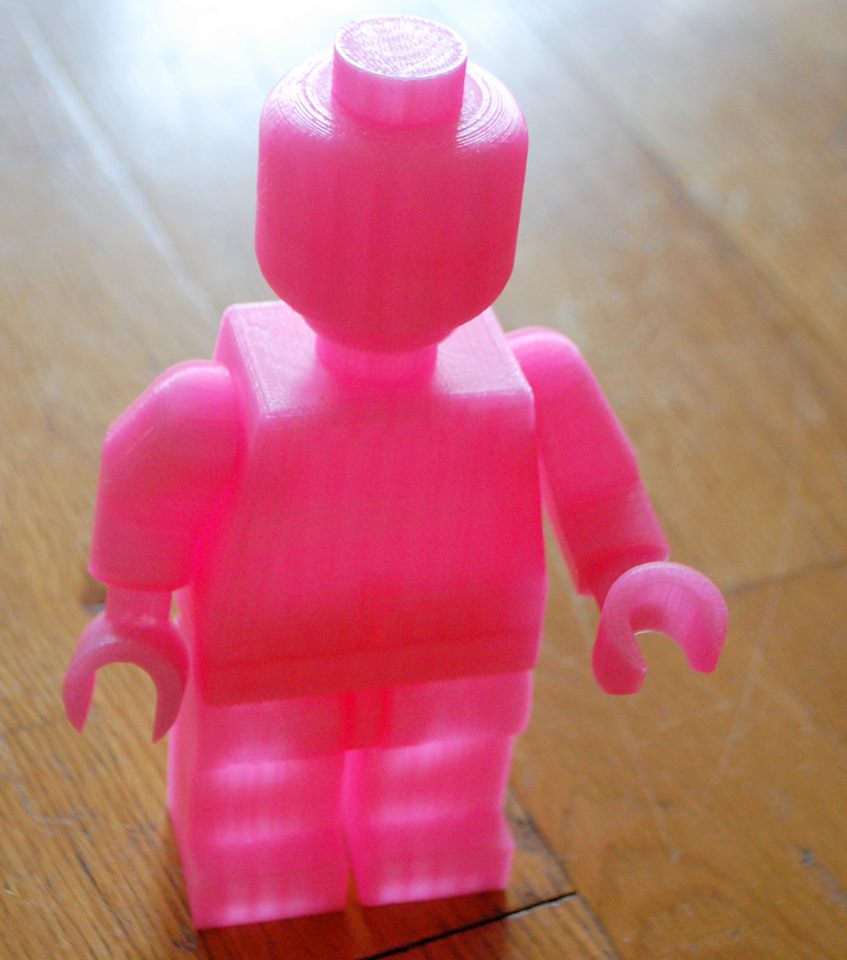

Néhány jól sikerült nyomtatásról kép:

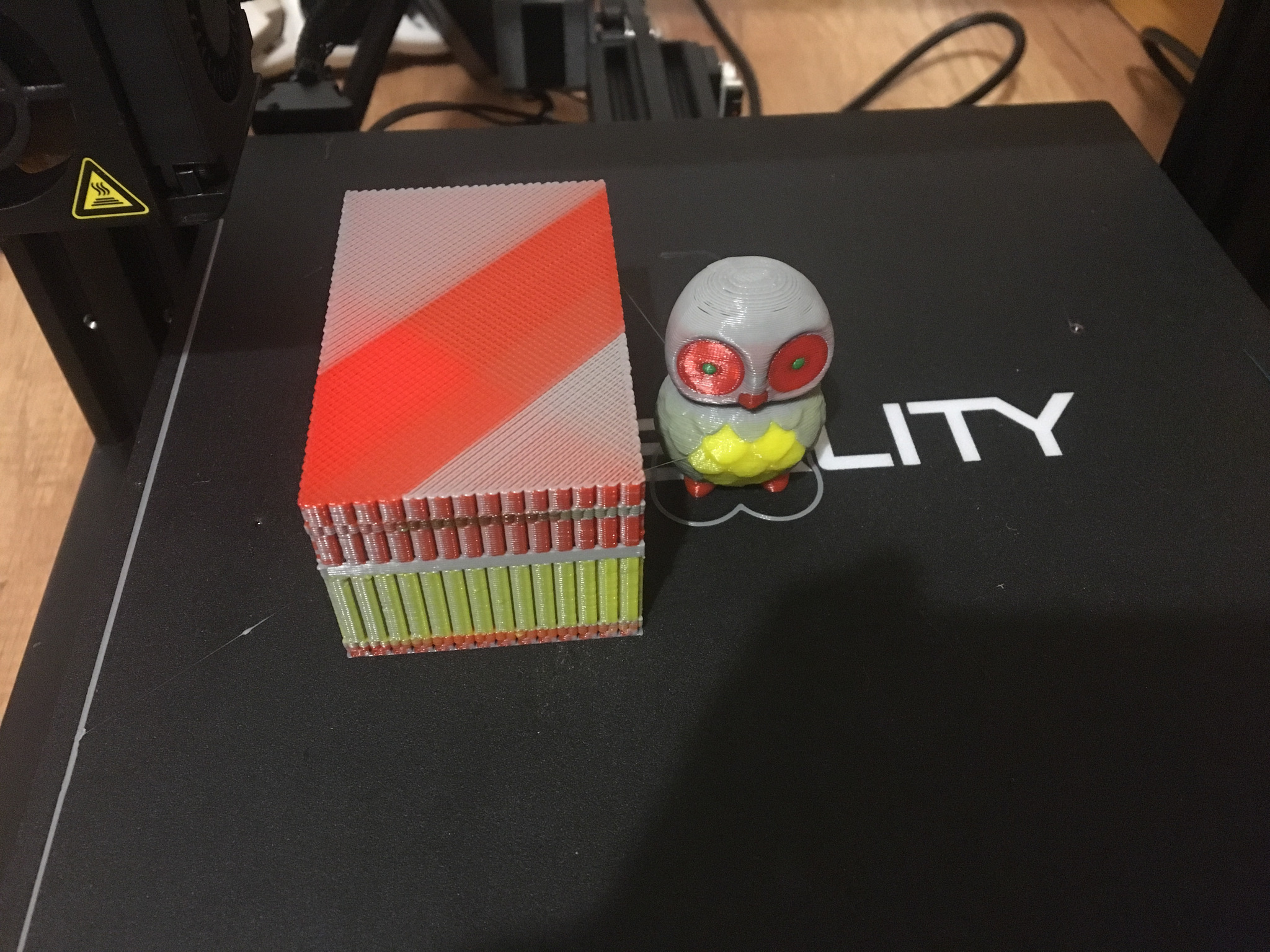

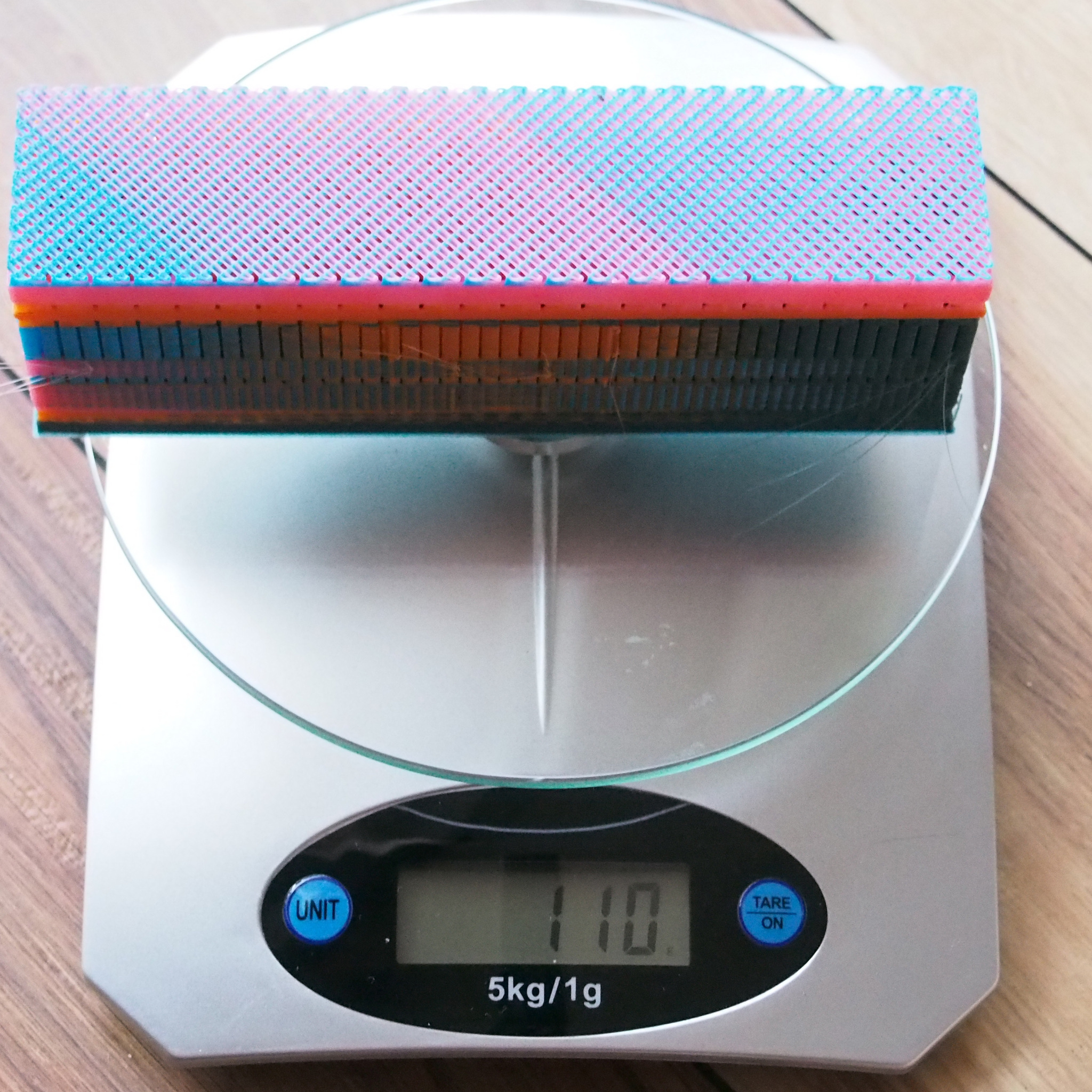

És egy átlagos példa: Benchy sok színnel, 0.15-ös rétegvastagsággal. A modell súlya és a felhasznált purge block súlya. :( Sajnos a sok színváltás és az alacsony rétegvastagság együttes hatása a purge block méretének és súlyának drasztikus növekedése. Azt sajnos nem mértem le, hogy mennyivel növekszik a nyomtatási idő, de gondolom nagyjából arányos a felhasznált anyag mennyiséggel. Ami viszont jó hír, ha valaki ugyanabból a tárgyból nyomtat nagyon sok darabot, akkor is ugyanakkora lesz a purge block, tehát sorozatgyártásra már nem olyan rossz a helyzet, illetve lehet paraméterezni a színátmenet méretét (hosszát), lehet ezzel kisérletezni még.

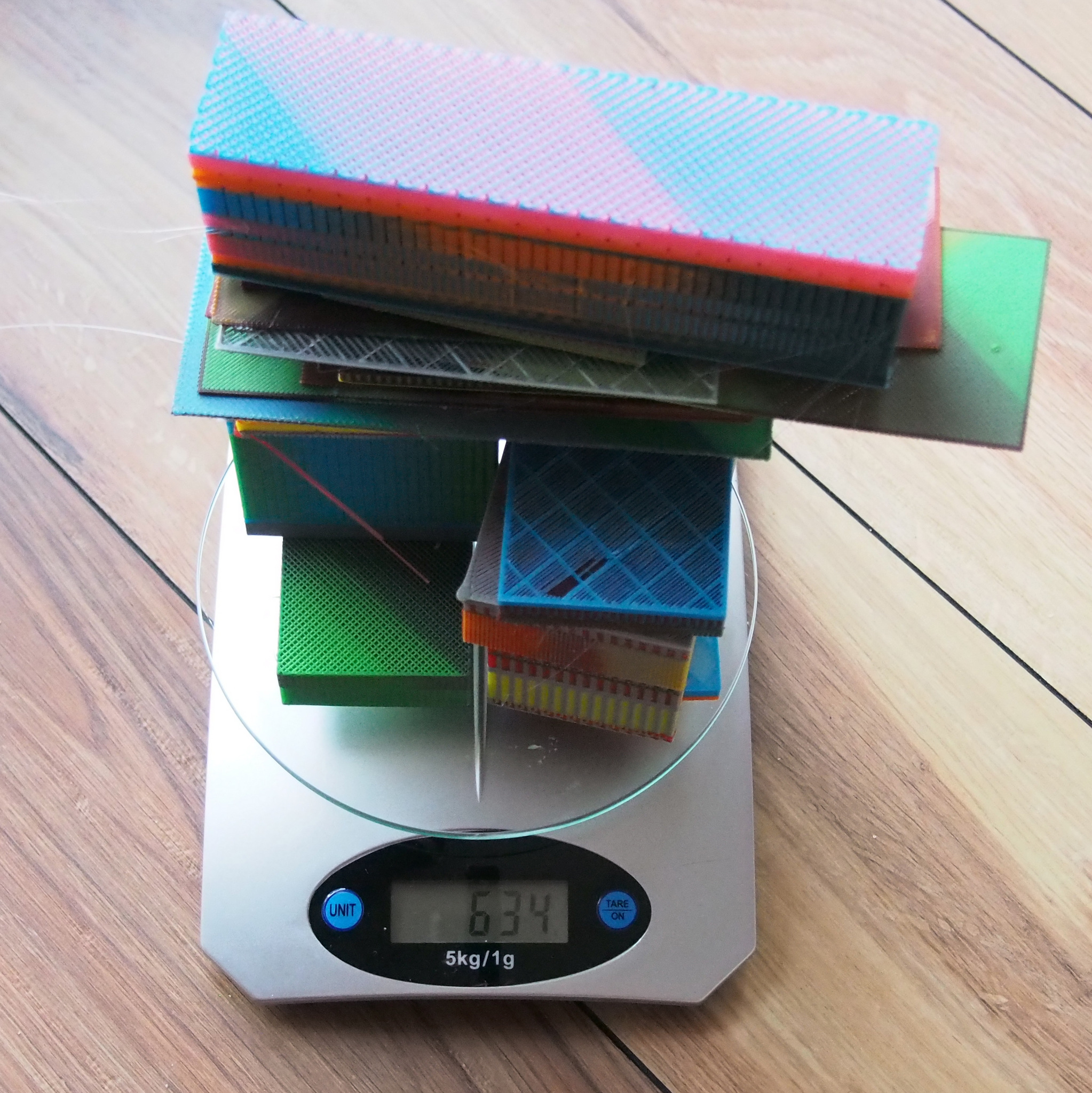

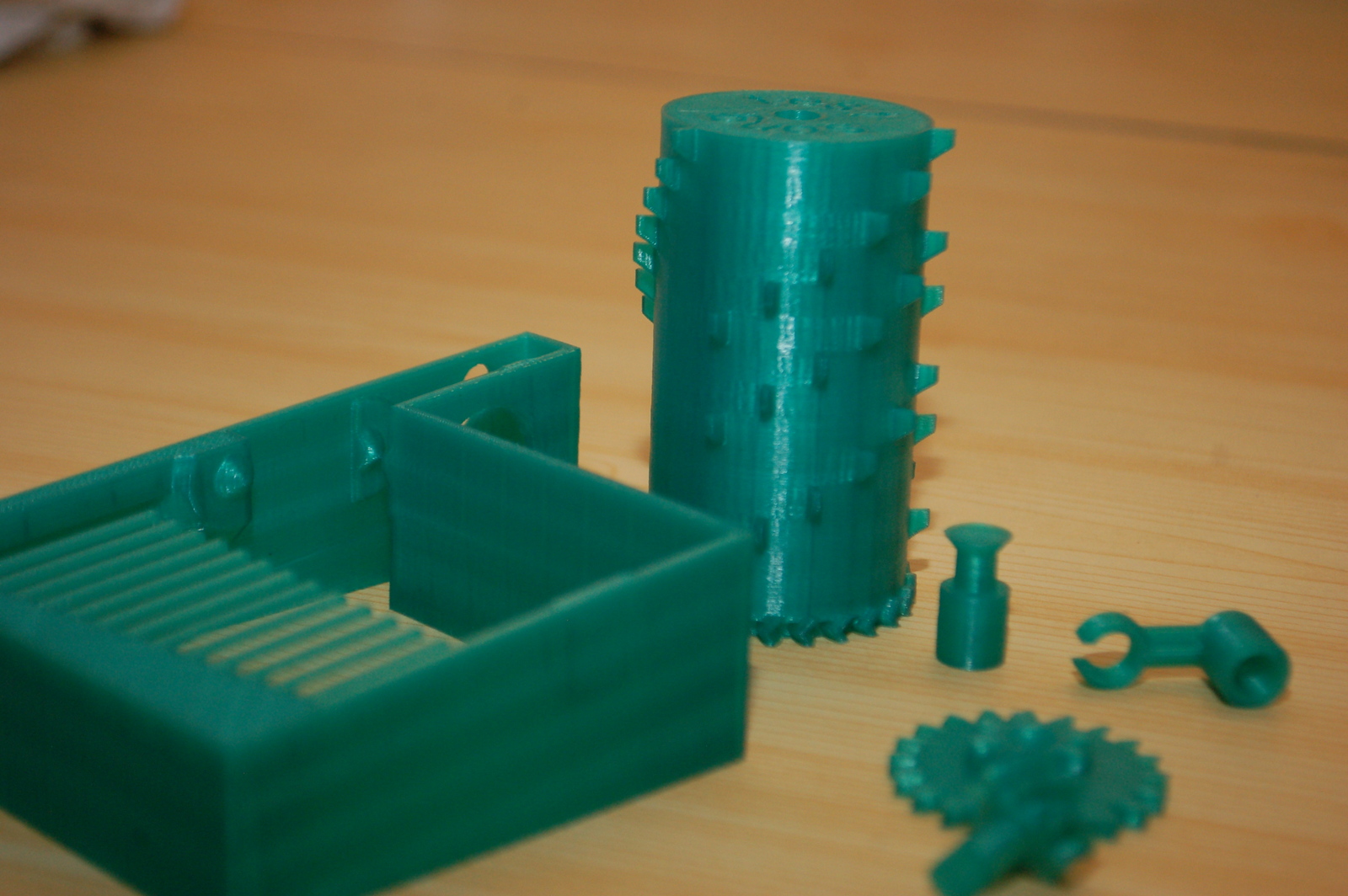

Próbák eredményei és a melléktermék. :) Elég sok anyag megy a kukába... És ezek közül nem is sikerült egy jópár, tehát duplán kuka.

Milyen problémákkal szembesültem:

- Száltörés / szálelakadás: itt nem mindig derült ki, hogy mi okozta a hibát: a Palette 2 szálösszetoldója vagy maga a szál volt már hibás (sokszor nem tárolom a szál tekercseket megfelelő módon, ezért ki is száradhatnak). De tény, hogy párszor arra jöttem be, hogy levegőbe nyomtat a nyomtató, mert elszakadt a szál.

- Hibás színátmenet: szerencsére nekem igen pontosan dolgozik a gép a szálváltás tekintetében, de néha belekerül a nyomatba egy vékony vonal, ami nem a megfelelő szín. Állítólag ez a nyomtató hibája (nem tud extrúdálni annyit, amennyit kellene) és/vagy a túl nagy sebességé. Ezt még vadászom, mivel tudnék ettől megszabadulni

- Színkeveredés: néhány "erős" szín (magas pigment tartalmú), pl. piros ha gyenge színnel (pl. fehér) találkozik, akkor hiába a törlés a purge block-ba, még benne tud maradni a fúvókában egy darabig, és így pl. a fehérből rózsaszínes árnyalat jöhet létre. Erre van amúgy megoldás, növelni kell az ún. transition lenght-et, azaz hogy mennyi anyagot nyomjon át a fejen még pluszba a Palette a purge block-ba. Ezzel persze a plusz felhasznált anyag növekszik

Összeségében mi a verdikt? Nehéz megmondani: nem olcsó készülékről van szó, bár belátom, hogy egy elég összetett és jól megtervezett szerkezet, így is egy nyomtató árával vetekszik. Játéknak talán kicsit drága, de aki egyedi tárgyakat nyomtat esetleg kisebb szériában, pl. kulcstartókat vagy hasonló dolgokat, annak megérheti. Illetve szintén kicsit drága erre a célra (ha már van az embernek egy nyomtatója), de az oldható támaszanyagos nyomtatást is meg tudja oldani ezzel, illetve bizonyos nagyon speciális célú nyomtatásokat is, ahol a különböző fajta anyagokat, pl. sima PLA-t flexibilis PLA-val kell ötvözni. Ezeket még nem próbáltam ki, de elméletileg működnie kellene, és idővel ki is fogom próbálni.

Így tehát hogy a Palette 2 lesz-e a kínálatunkban, még nem döntöttük el (sajnos elég szélsőséges tapasztalatok vannak a Facebook csoportja alapján: van, akinek azonnal szinte tökéletesen működik, van, akinek már a 4. mikrokapcsolója törik el illetve a nyomtatások sikerességében is van egy hatalmas szórás). A Creality CR-20 Pro viszont egészen biztos bekerül a kínálatunkba, január második felében várható az érkezése, előrendeléseket is felveszünk rá (nem kell előre fizetni).