Már elég régóta rajta volt a teendő listámon a flexibilis anyag, egész pontosan az eSun Flexible PLA anyag kipróbálása. Az i3 nem hivatalos wiki oldalán van is róla pár megjegyzés, hogyan lehet használni, de ennél egy kicsit részletesebben szerettem volna irány mutatást adni arra nézve, mit kell módosítani az extrúderen hogy használni lehessen a szálat, illetve milyen nyomtatási és egyéb paramétereket érdemes figyelembe venni.

Az extrúder átalakítása

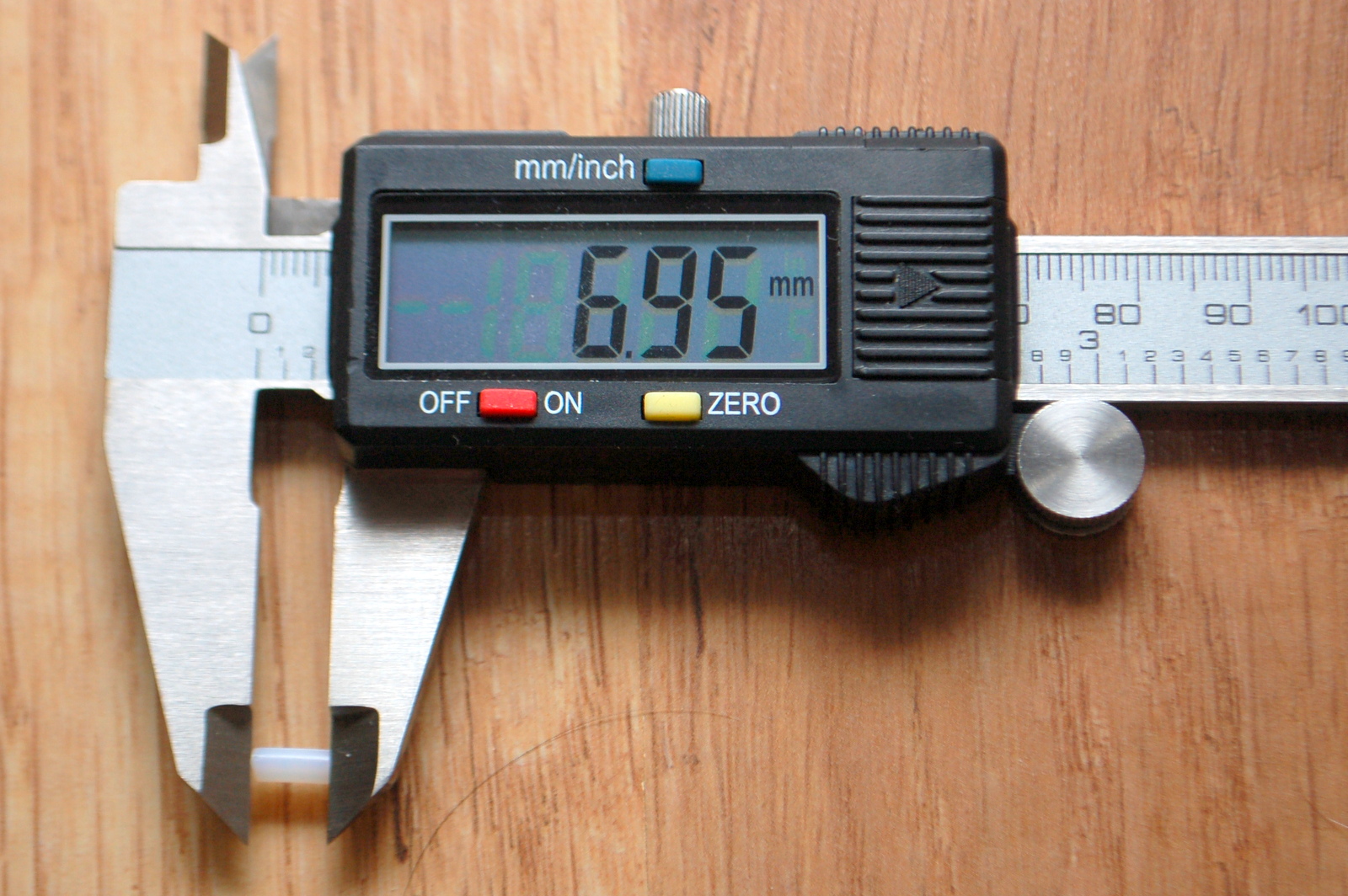

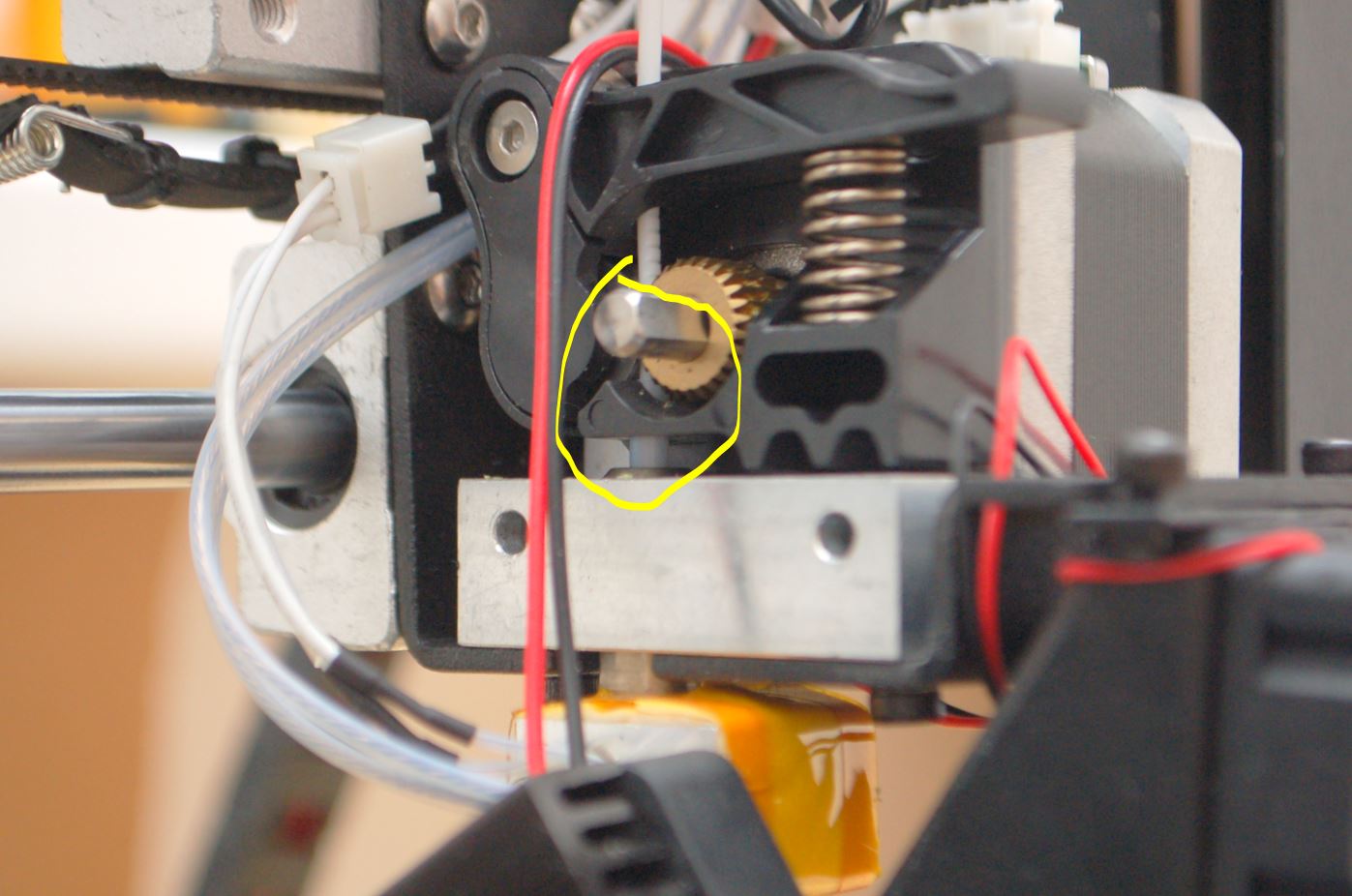

Az első lépés, hogy egy kicsit alakítanunk kell az extrúderen. Egészen pontosan az extrúder alu blokk és a műanyag száltovábbító blokk közé kell ékelnünk a képeken látható módon egy kis tefloncsövet. Ennek az értelme, hogy a flexibilis PLA az extrúdálás ill. szálvisszahúzás közben egyébként fel tudna "gabalyodni" a kettő között található kis résen, illetve a fogaskerékre. A teflon cső jobban megvezeti a szálat ezen a szakaszon. Az átalakítás után hagyhatjuk a teflon csövet a képen látható helyen, más anyagnál sem fog problémát okozni. A kis teflon cső külső átmérője 3mm, belső átmérője 2mm. Ilyen teflon cső van az MK9-es Wanhao extrúderben (a fúvóka betétje), igény esetén tudunk adni ilyet (személyes átvétel szükséges vagy postaköltség megtérítése).

A művelethez természetesen szét kell szednünk egy kicsit az extrúdert. Kikapcsolt állapotban csavarjuk le a nagyobb 4cm-es venti alsó részén lévő 2 db csavart és vegyük le a ventit, majd a léptetőmotort. Ékeljük be a kis teflon csövet.

Próbanyomatok

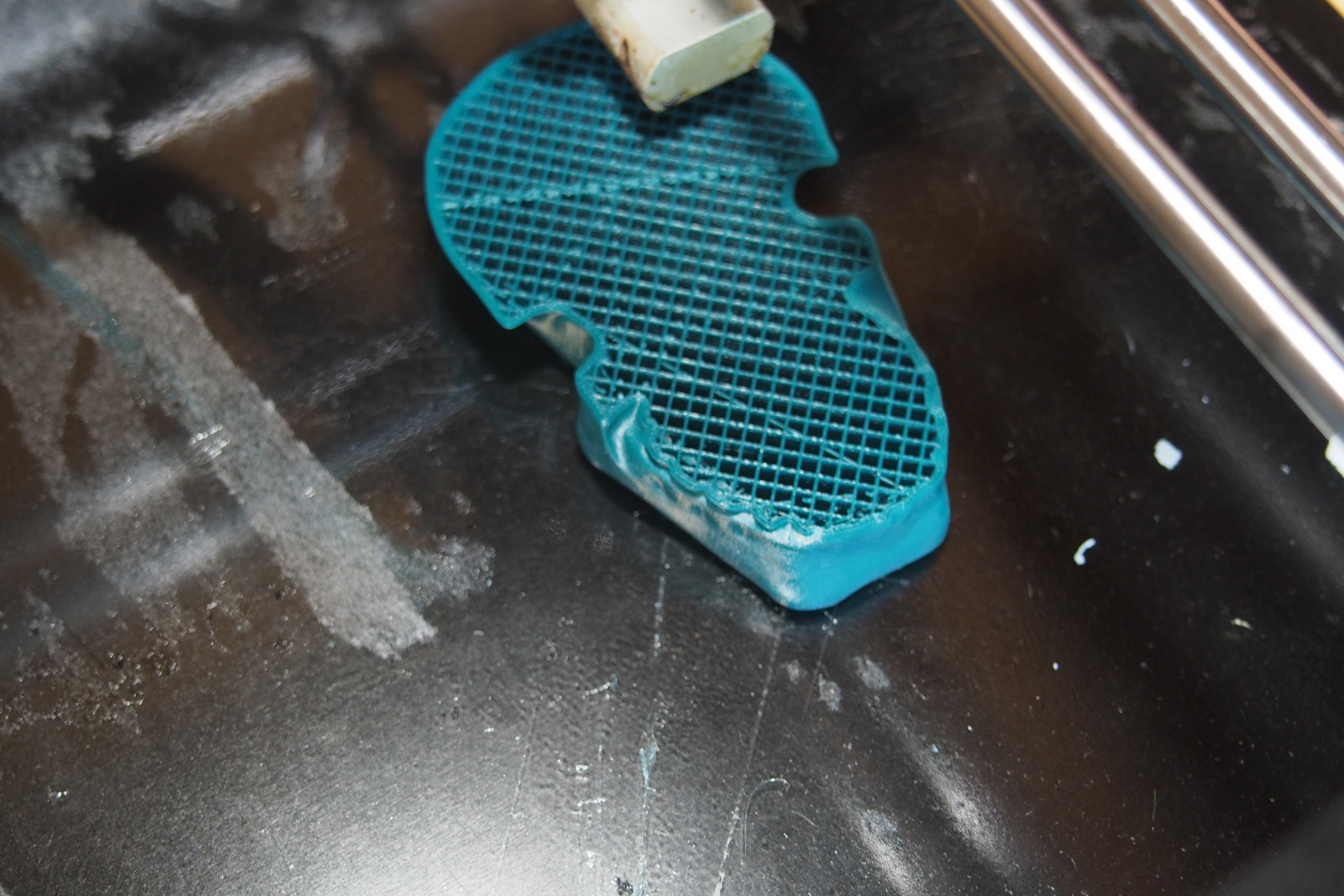

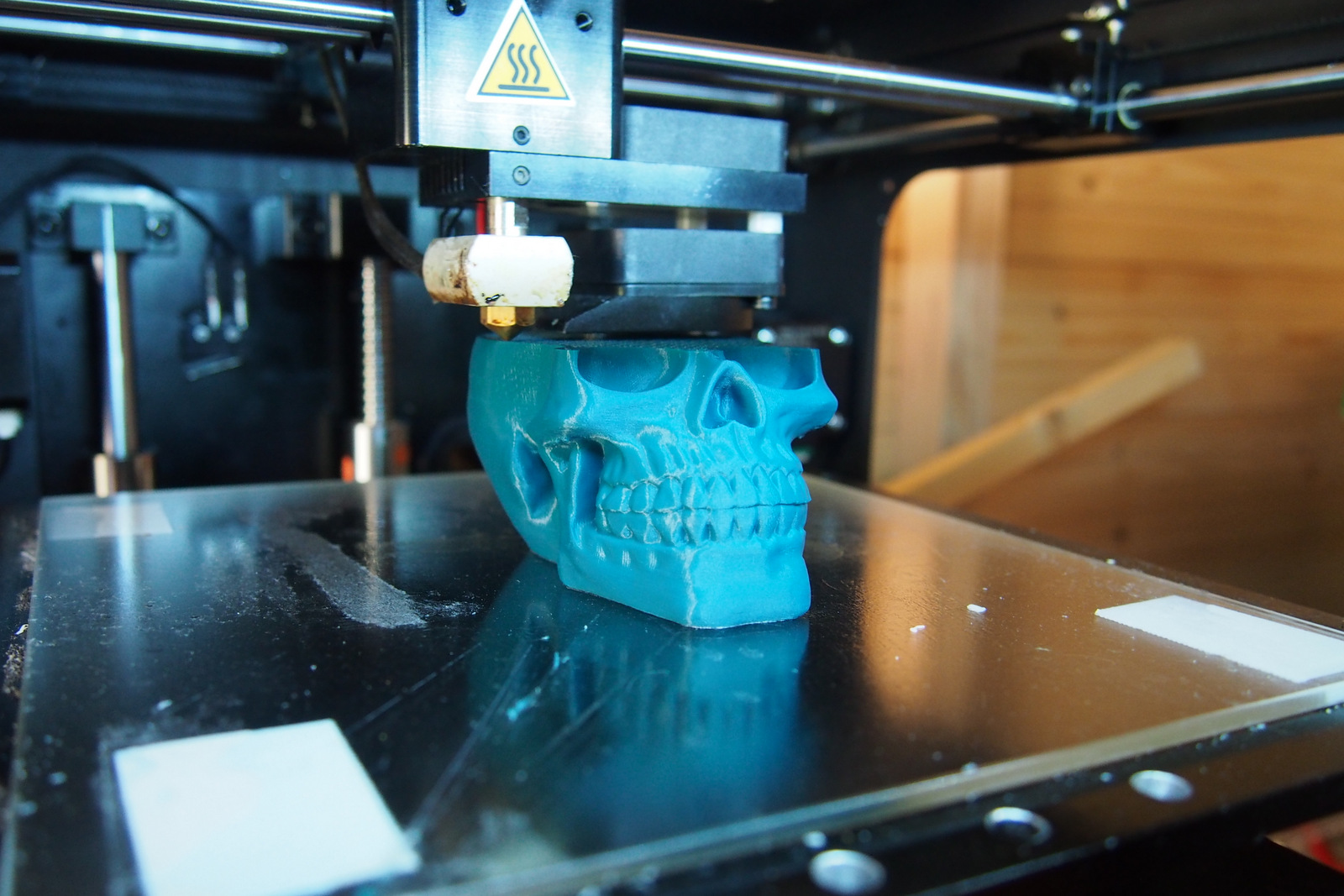

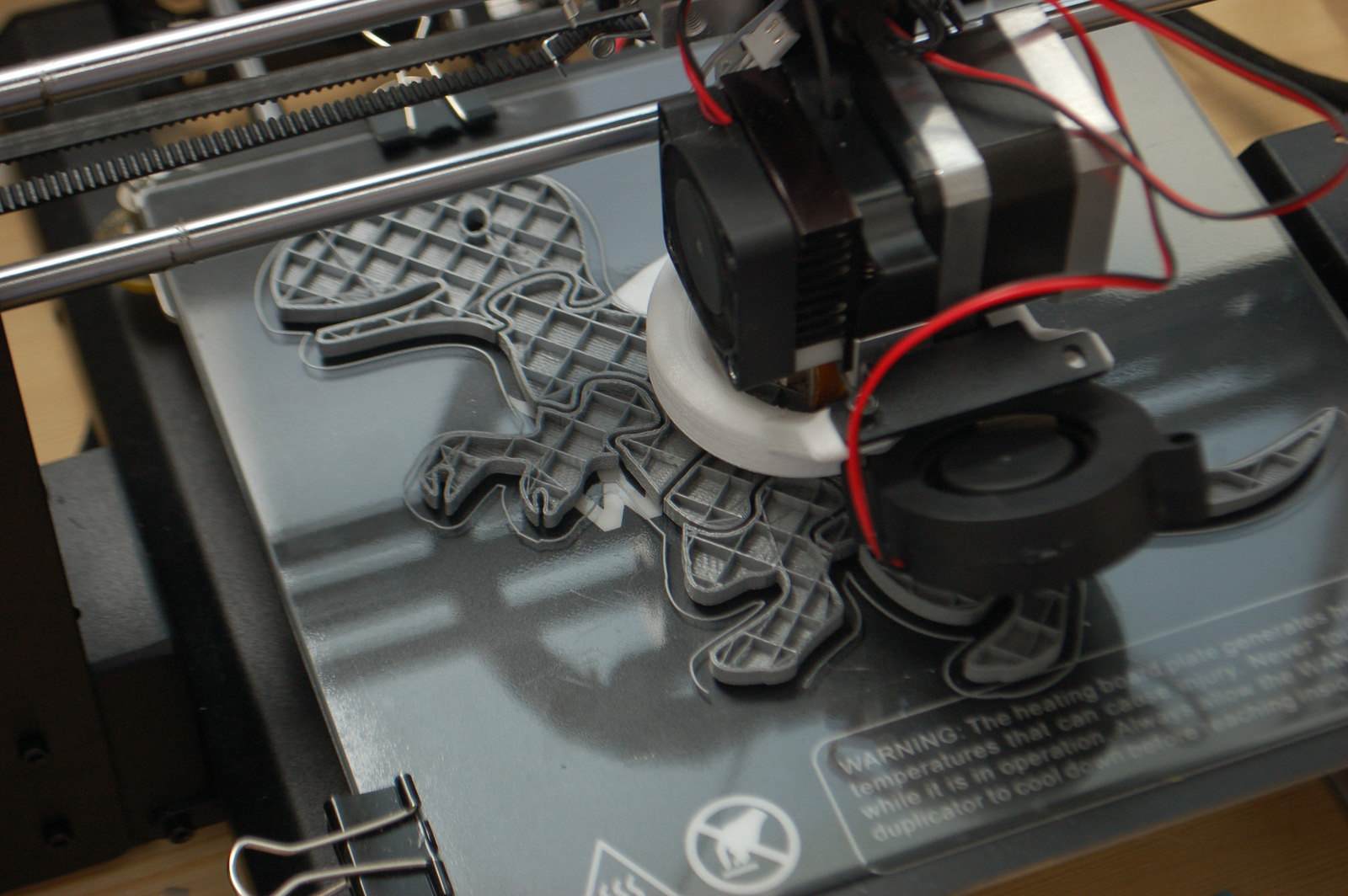

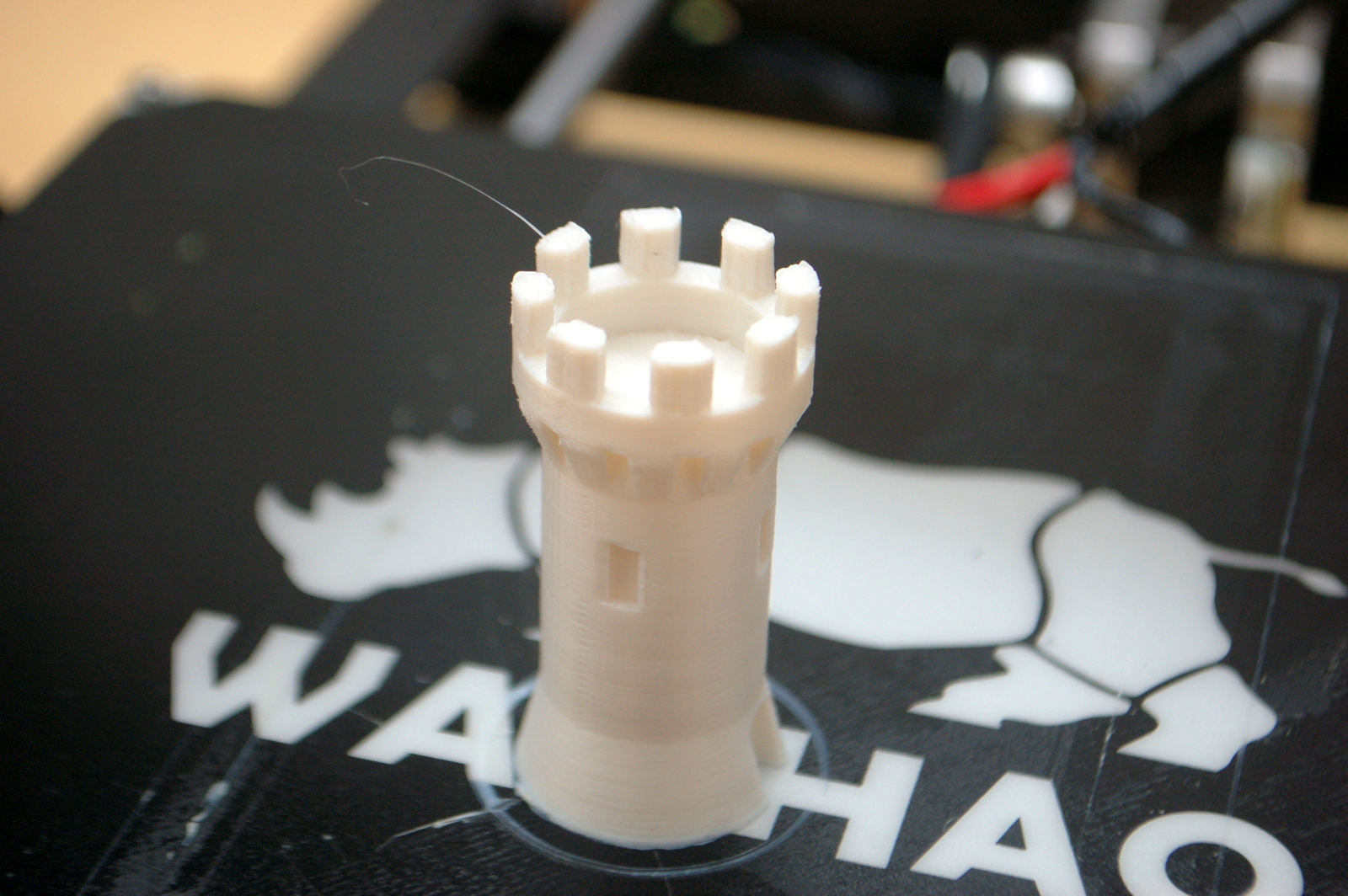

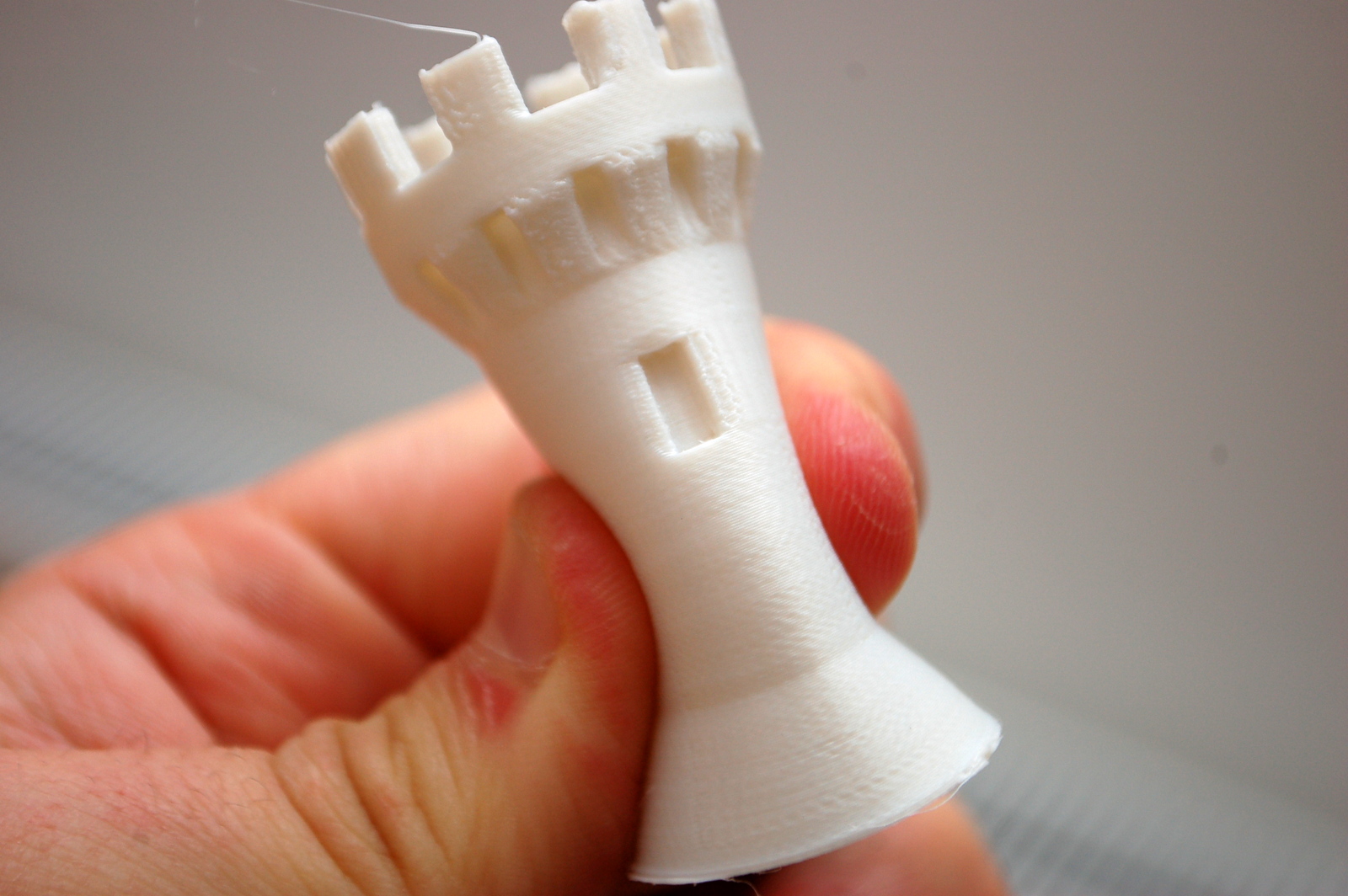

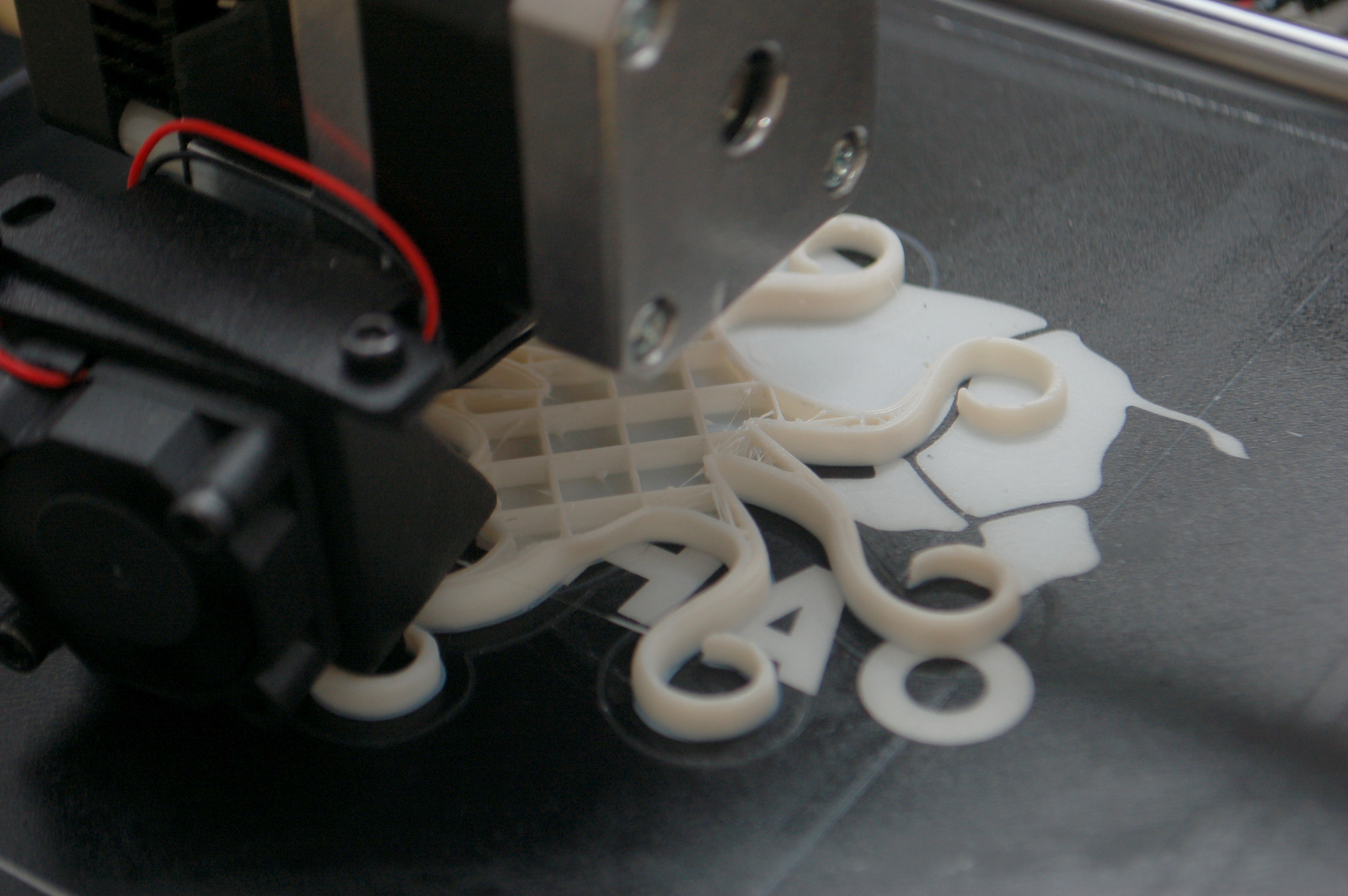

A két nyomtatott próba modell a klasszikus torony volt és a polip. Látható a képeken is, hogy mennyire össze lehet nyomni pl. a tornyot.

Cura beállítások

A Cura-ban PLA-hoz hasonló paramétereket (hőmérséklet, flow) állítsunk be, majd felezzük a sebességet és vegyük vissza a retraction sebességet és hosszt is. Itt egy profil, amit mi használtunk (még lehet rajta finomítani, de kezdésnek jó): Flex_Cura_02.ini

Konklúzió és tippek

- A flexible PLA meglehetősen rugalmas anyag, számtalan felhasználást el lehet képzelni.

- Ha kitöltést használunk (javasolt sok esetben), akkor oldal irányból rugalmasabb lesz (könnyebb összenyomni) a tárgy mint felülről

- Sebesség: csak lassan lehet nyomtani a rugalmasság miatt és vissza kell venni a szálvisszahúzás mértékét (retraction-t)

- Emiatt ne használjuk a menüből a szálbetöltést, javasolt (óvatosan) kézzel befűzni a szálat

- A kifűzésnél fűtsük fel az extrúdert, kicsit nyomjuk előre a szálat majd óvatosan húzzuk kifelé

- A hűtés nem árt a nyomtatás közben, sőt

- Fontos a megfelelő tárgyasztal szintezés: ne legyen túl közel sem az első rétegnél, mert nem fogja tudni rendesen adagolni az extrúder és felgabalyodhat a fogaskerékre a szál

A flexibilis PLA anyagot jelenleg nem forgalmazzuk, de terveink között szerepel, nagyobb igény esetén. Addig is meg lehet rendelni pl. az Amazon-on.