Bizonyos esetben a nyomtatandó tárgyon olyan kiszögellések / kilógó részek vannak, amelyek a levegőbe lógnak. Ezeket bizonyos határok felett fizikai képtelenség volna nyomtatni, mivel ezek a fajta nyomatók, mint a Wanhao Duplicator 4 vagy akár a Makerbot Replicator 2(x) rétegről rétegre hozzák létre a tárgyat, szabad levegőn.

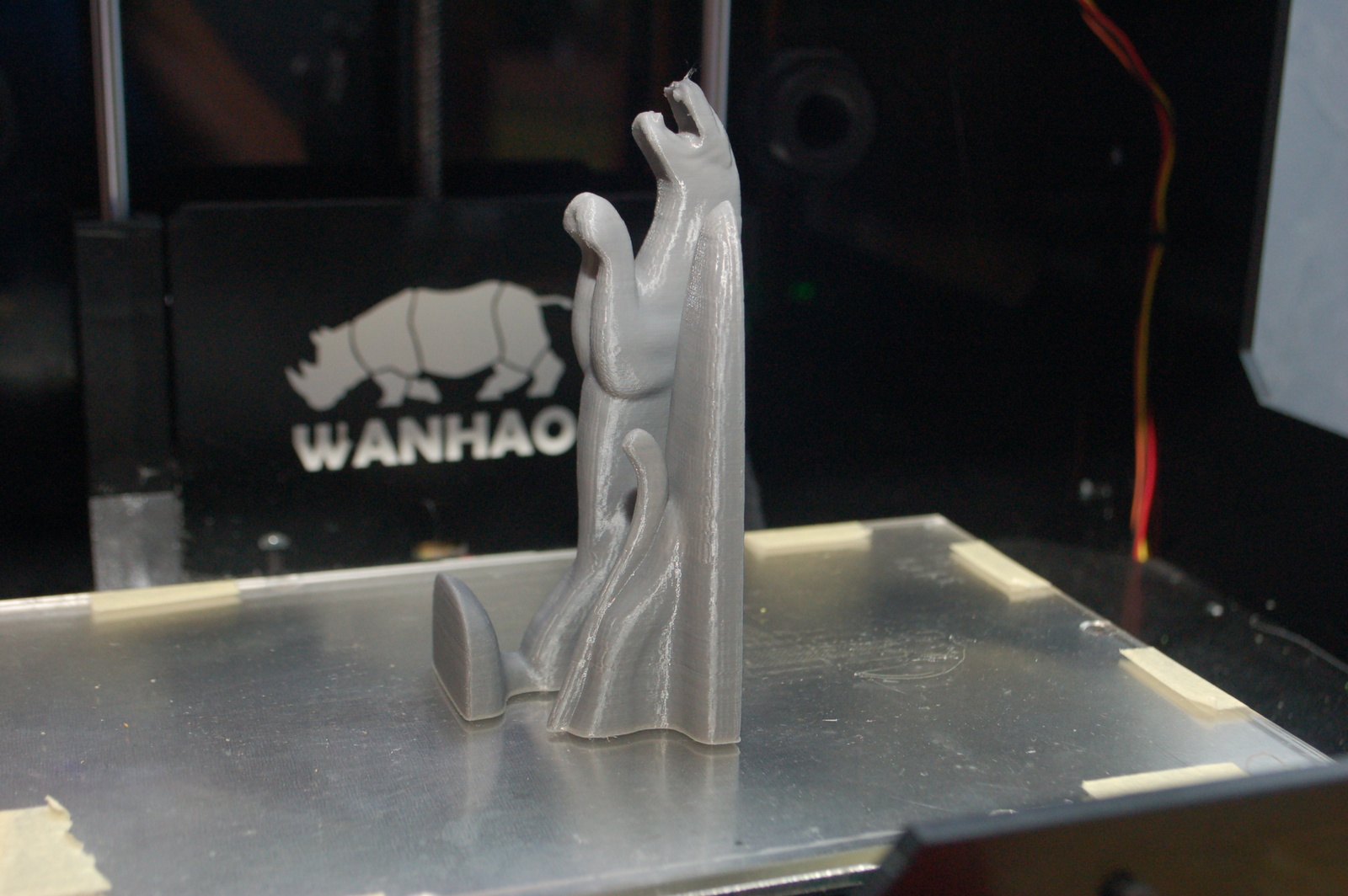

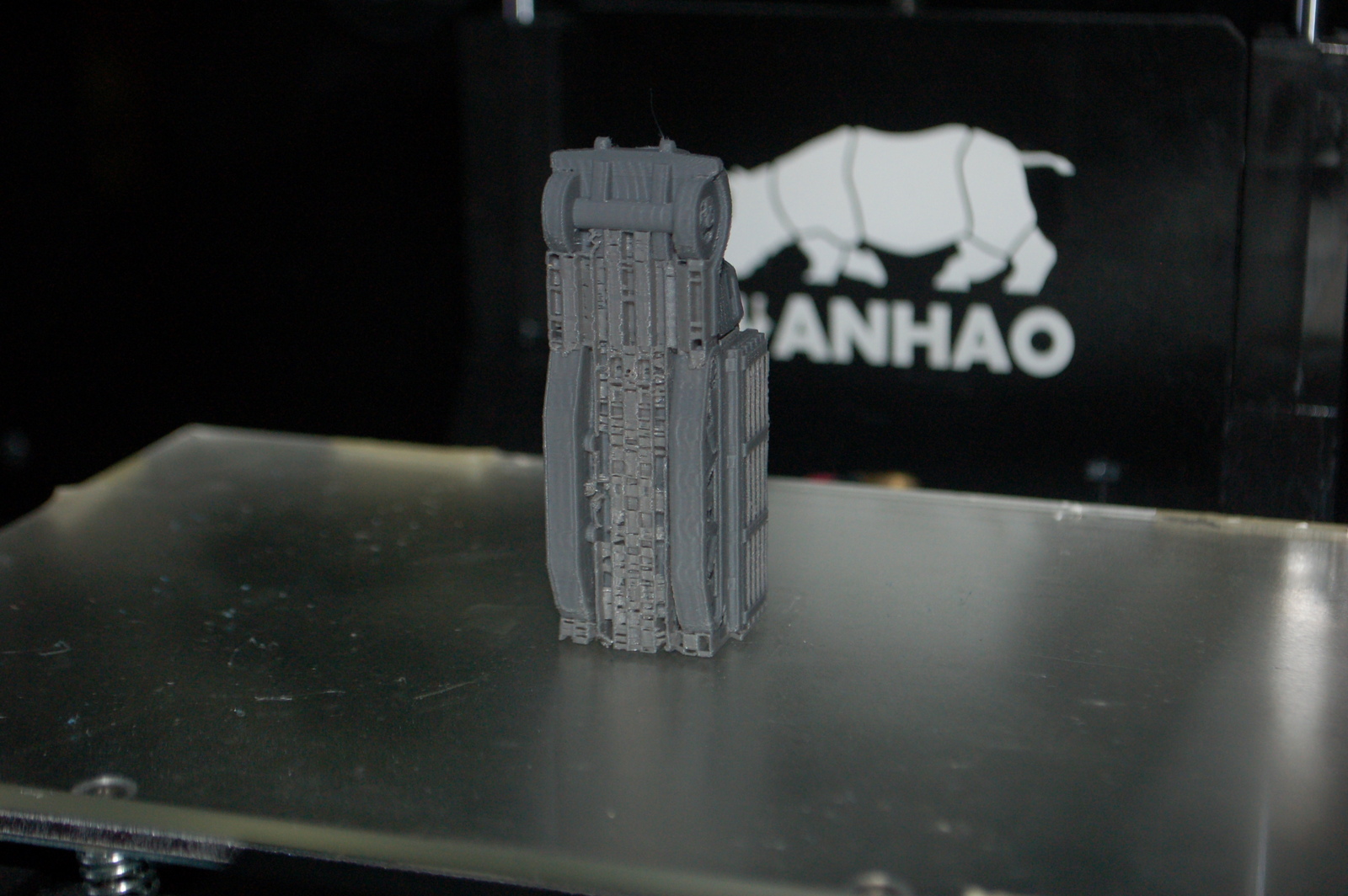

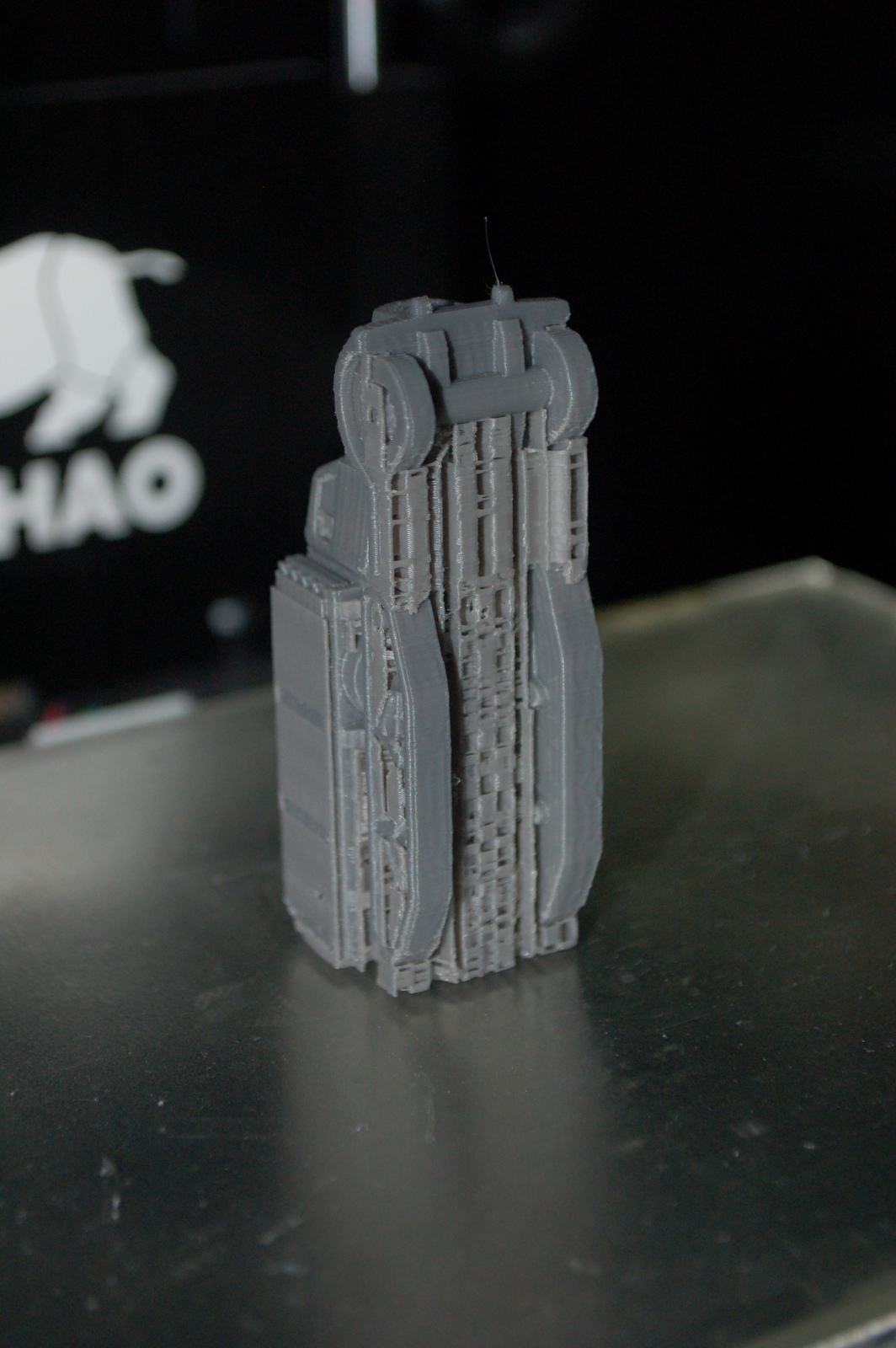

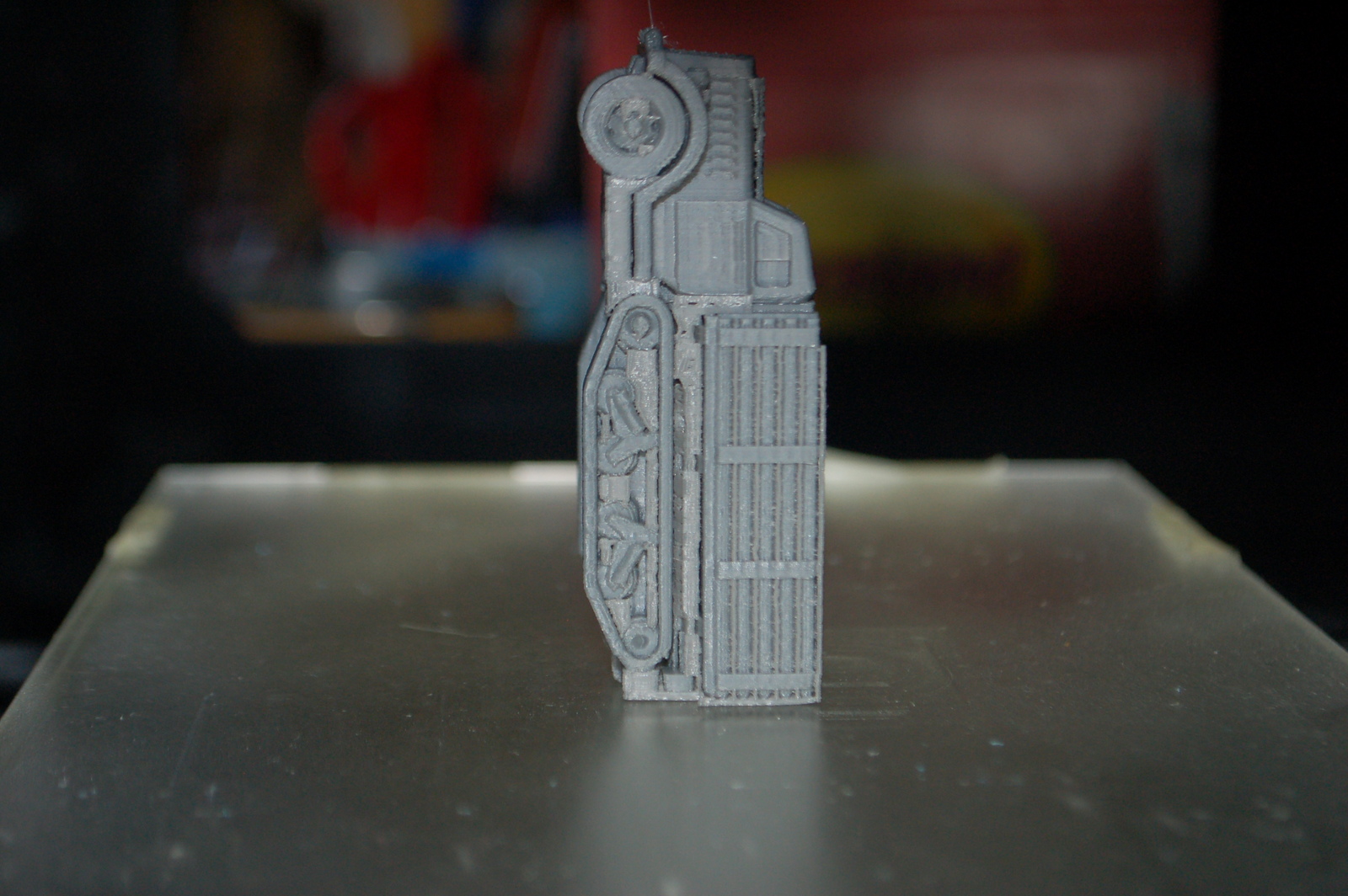

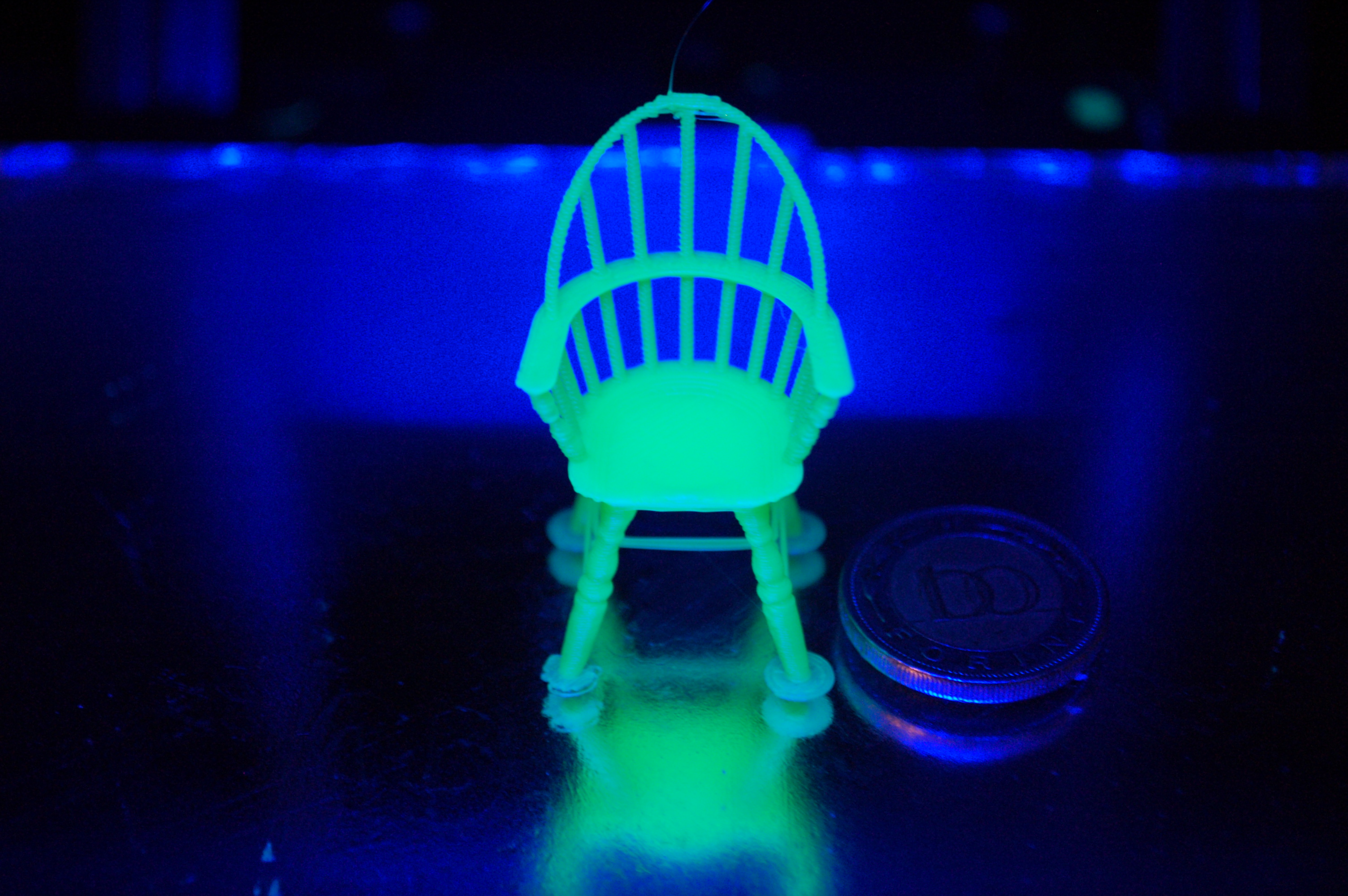

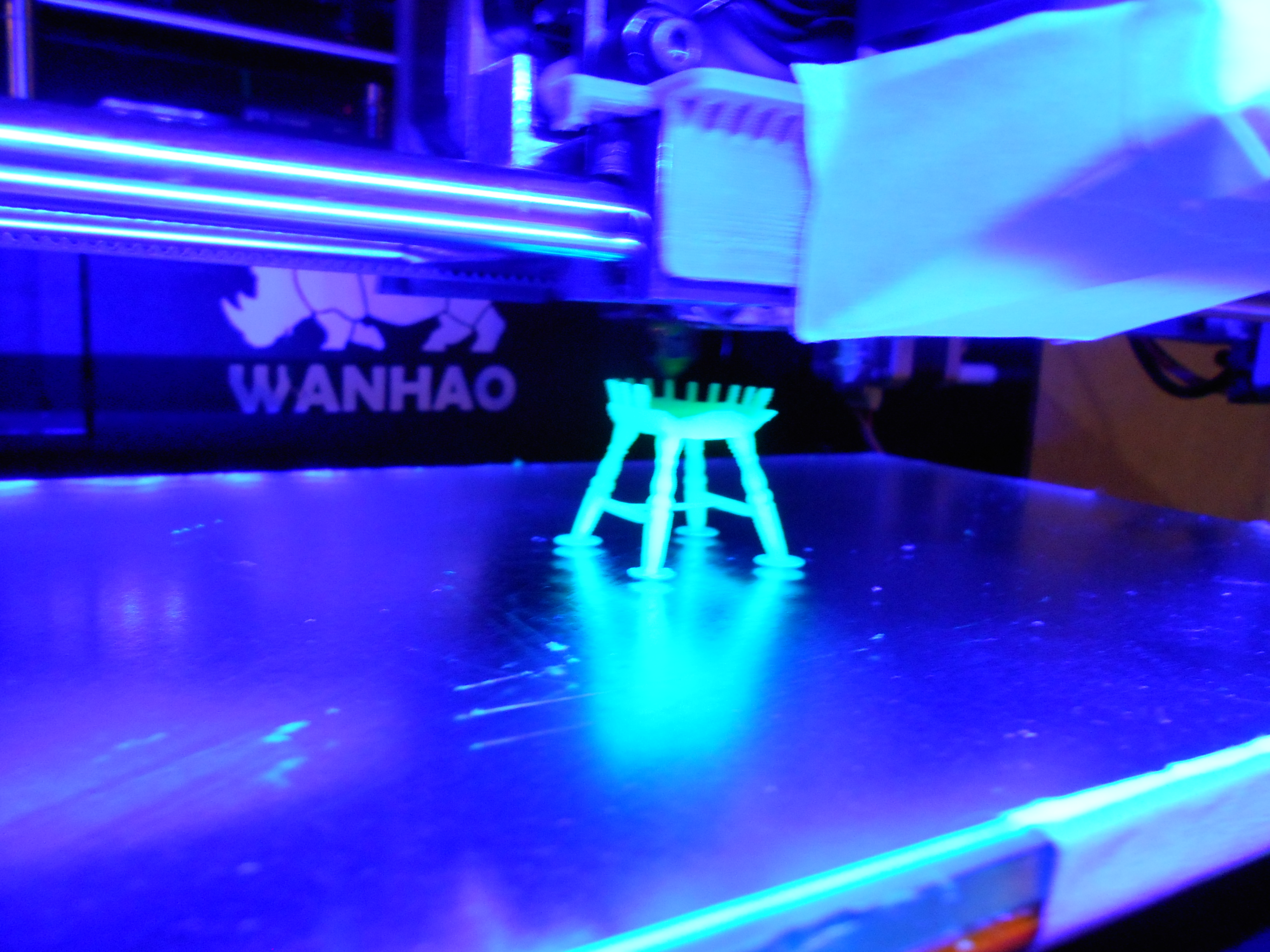

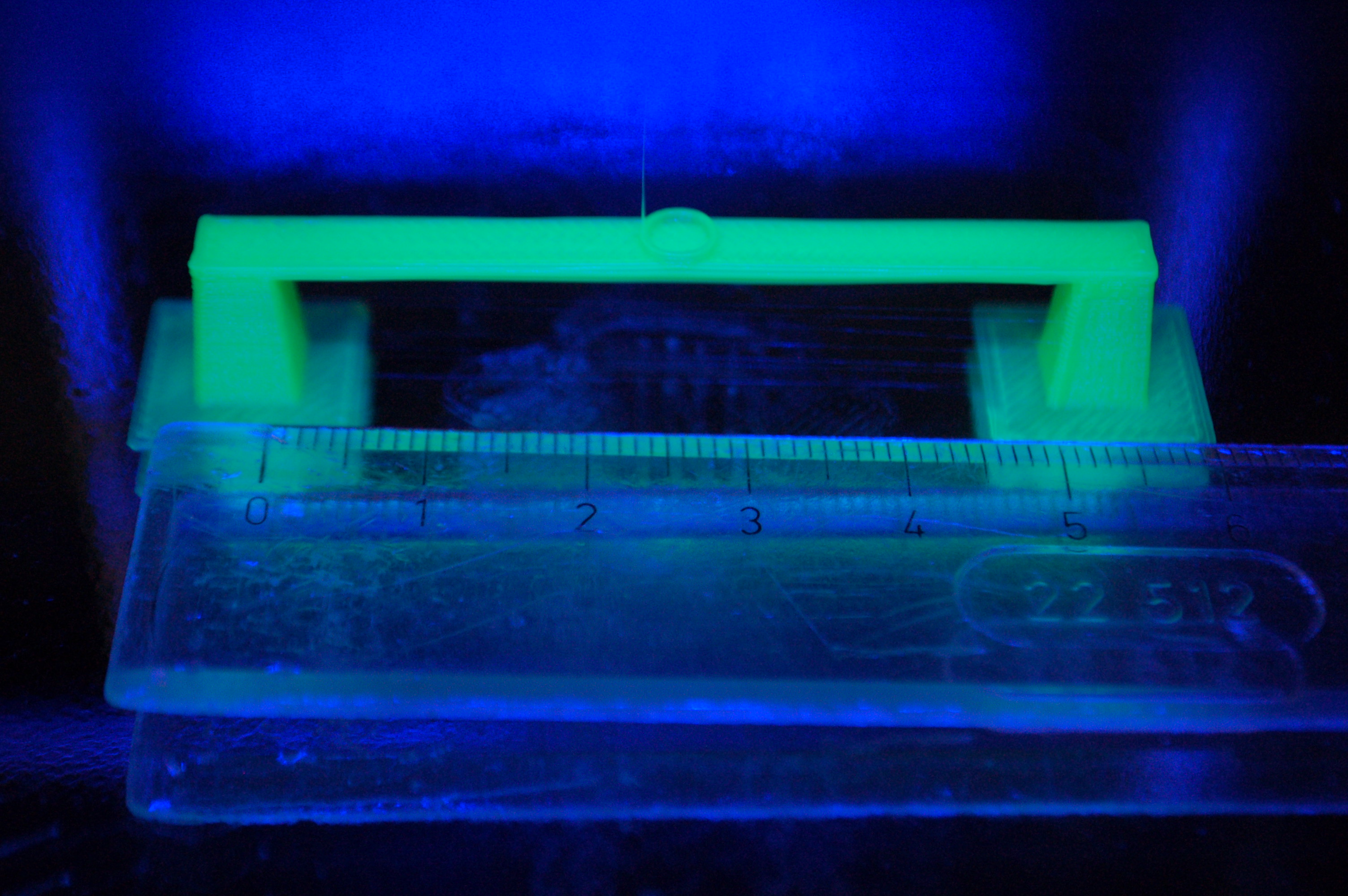

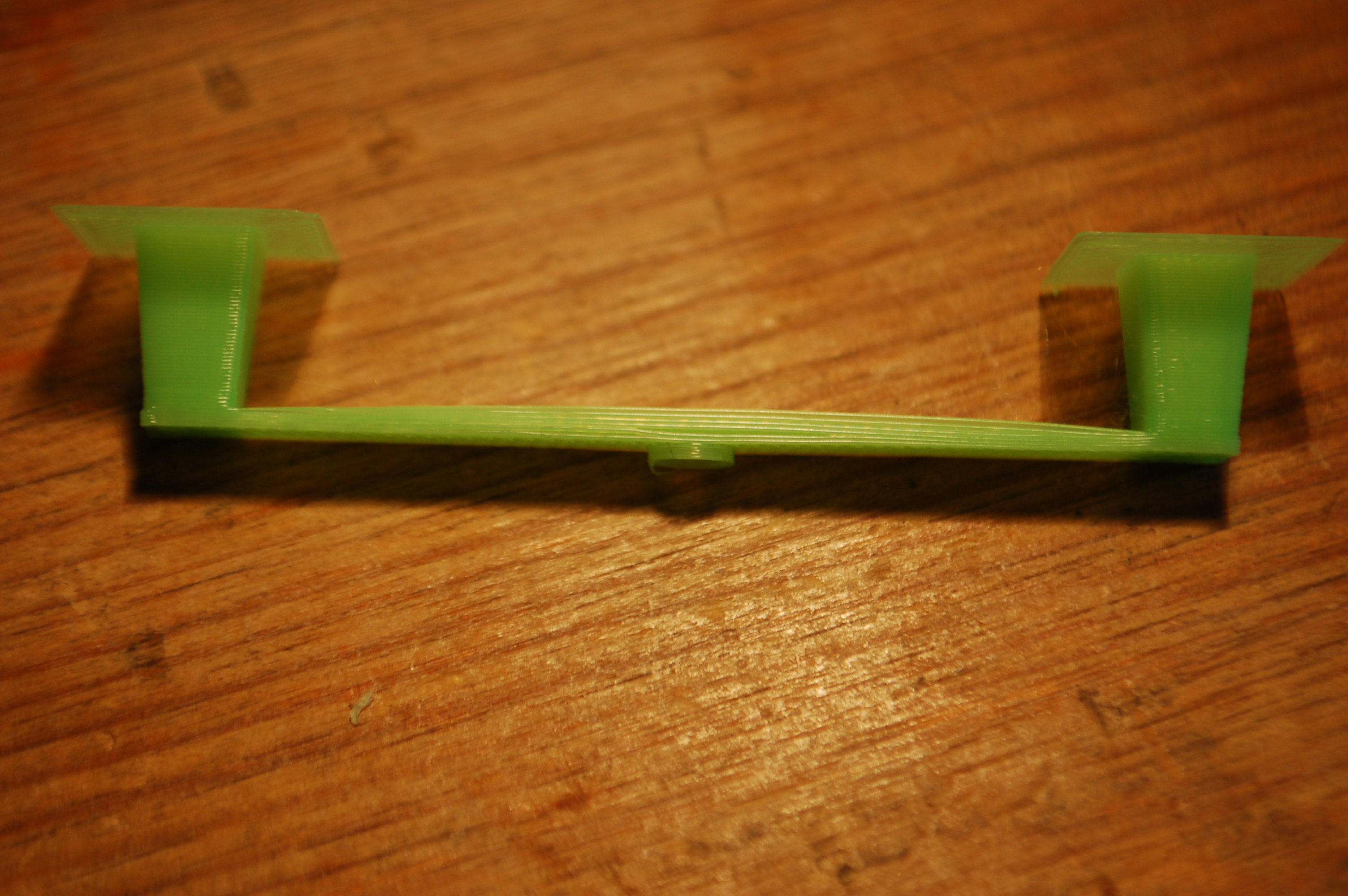

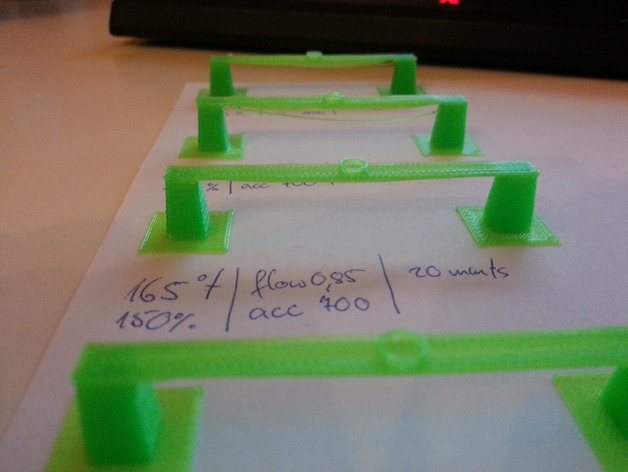

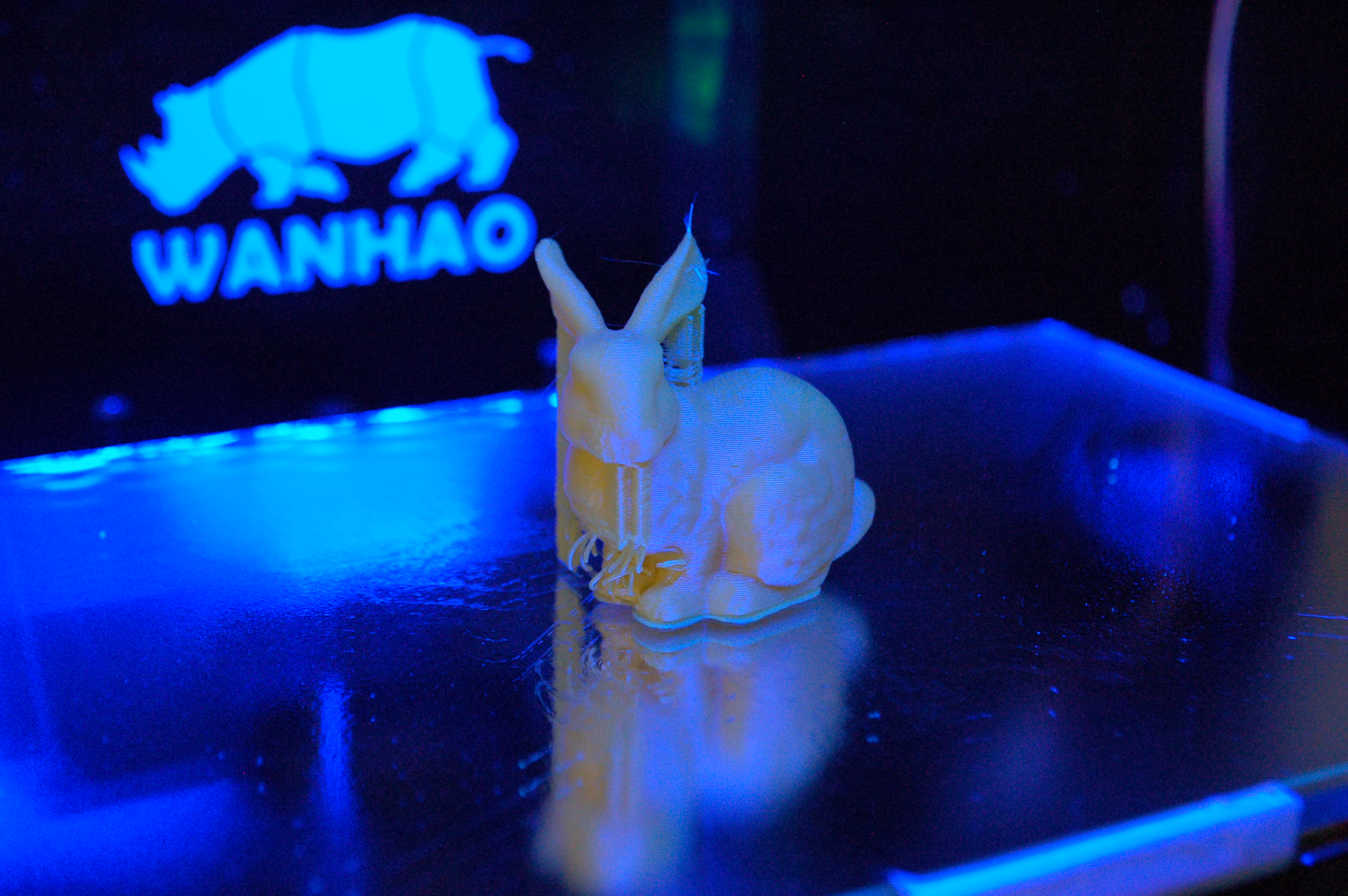

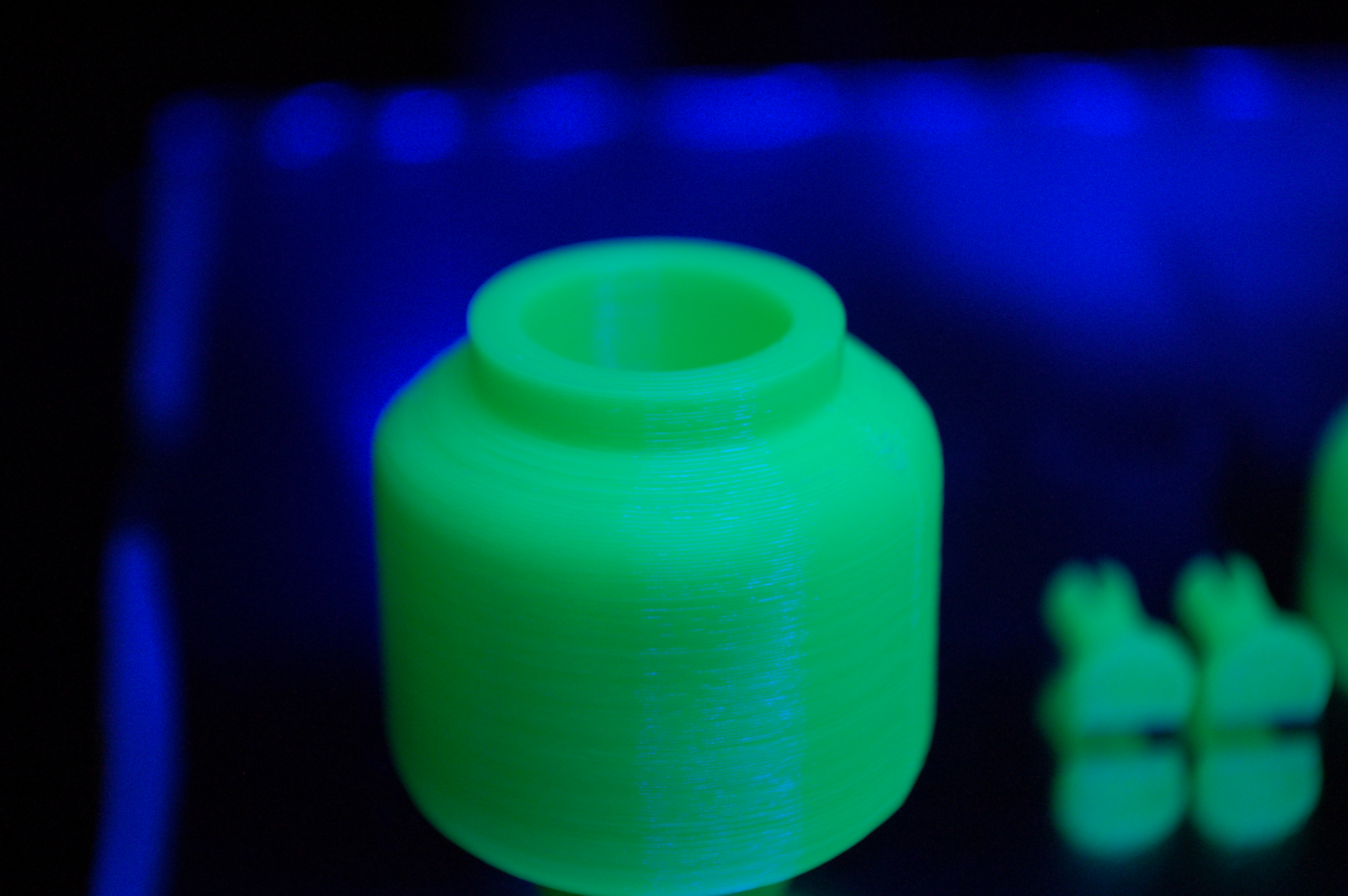

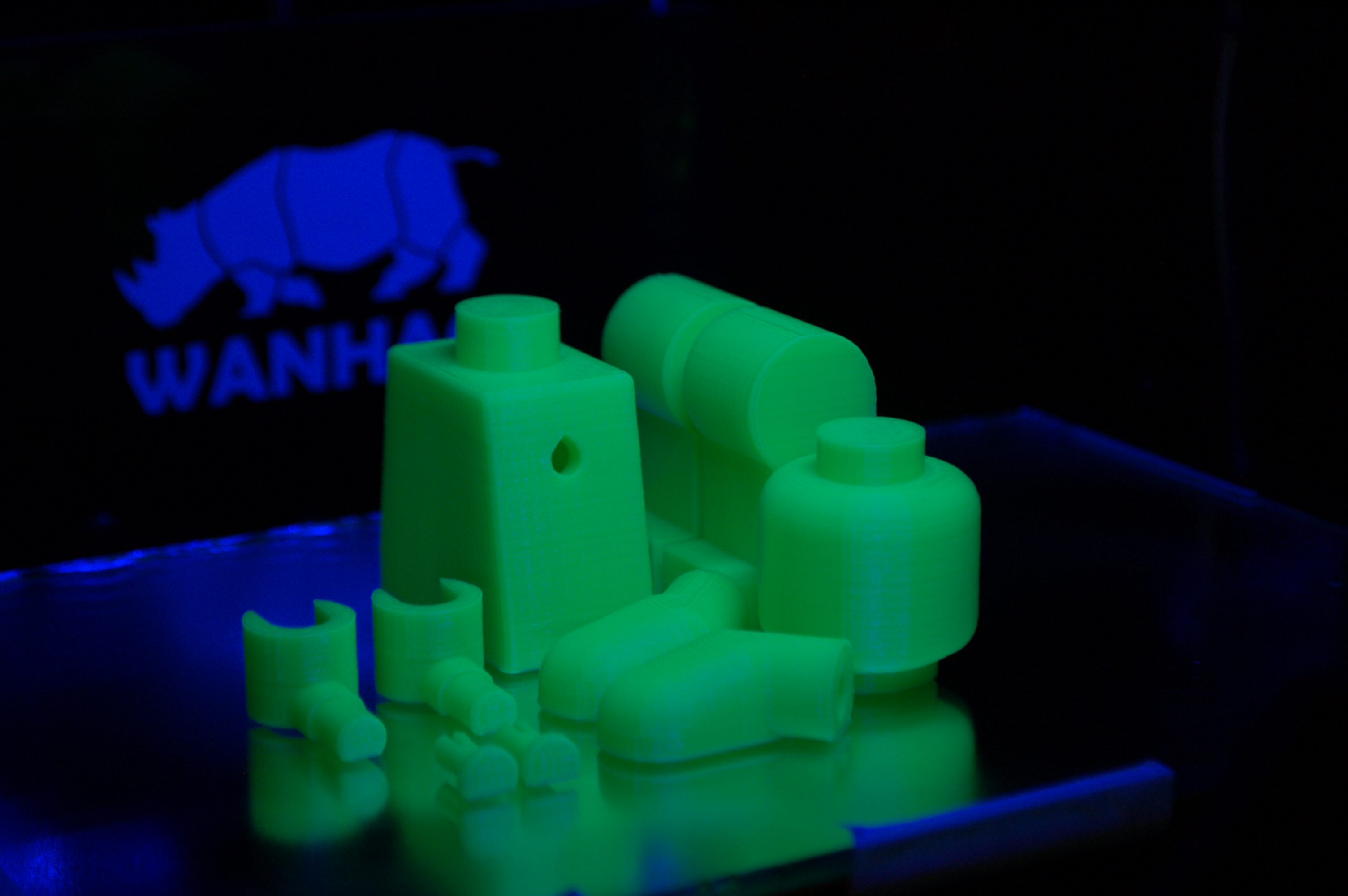

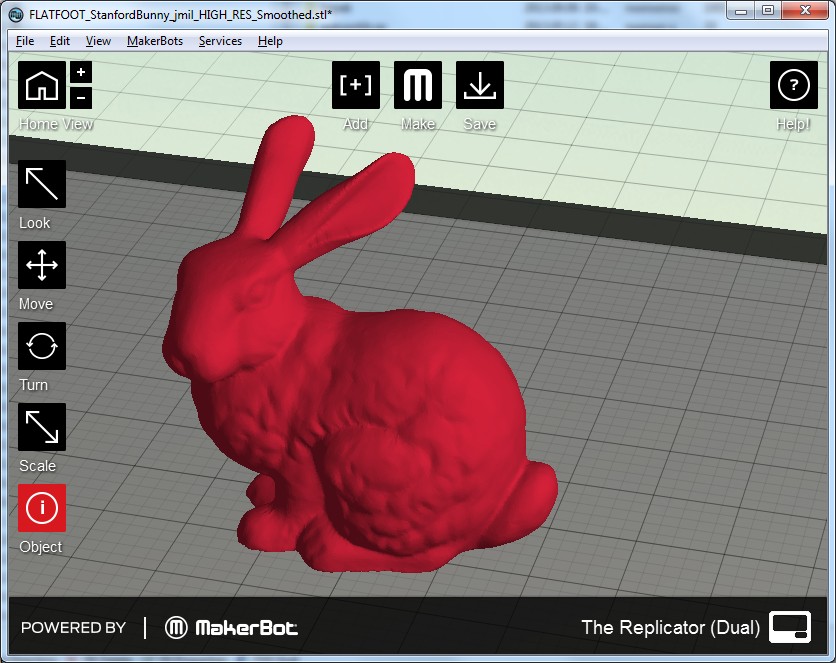

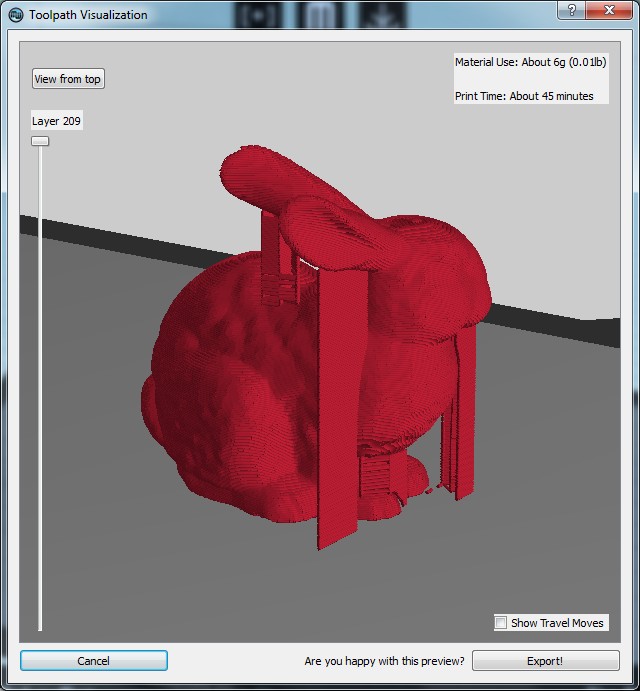

Erre megoldás a slicerek (STL utasítás létrehozó programok), pl. a Makerware vagy ReplicatorG-ben található Skeinforge support algoritmusa, azaz egy olyan program, ami anélkül helyez el automatikusan a megfelelő részekre alátámasztást, hogy nekünk kéne a modellező programban ezzel foglalkoznunk. Ezek az algoritmusok elég jól működnek, hátránya viszont, hogy azon a részen, ahol az alátámasztás találkozik a nyomtatandó testtel, ott kicsit rosszabb lehet a külső felület minősége. De általában elég, ha egy hobbikéssel, illetve a nagyját először kézzel eltávolítjuk ezeknek az alátámasztásoknak, majd a maradékot lesmirglizzük illetve acetonnal (ABS esetén) felületkezeljük. A fenti képeken egy példa látható arra, hogyan néz ki egy ilyen nyomtatás a gyakorlatban (Stanford bunny - a 3D nyomtatás egyik "hello world" modellje). A Makerware-t használtam a nyomtatáshoz, sárga ABS felhasználásával. Az utolsó két képen látszik, hogy az alátámasztást eltávolítva még láthatóak voltak a nyomok, de kicsit felület kezelve egy acetonos ronggyal, szinte teljesen el lehetett tüntetni az illeszkedési pontoknál lévő hibákat.

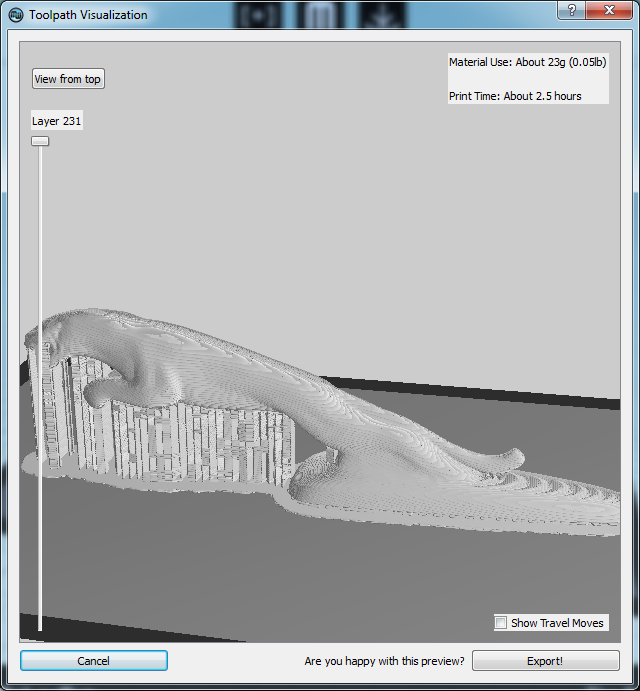

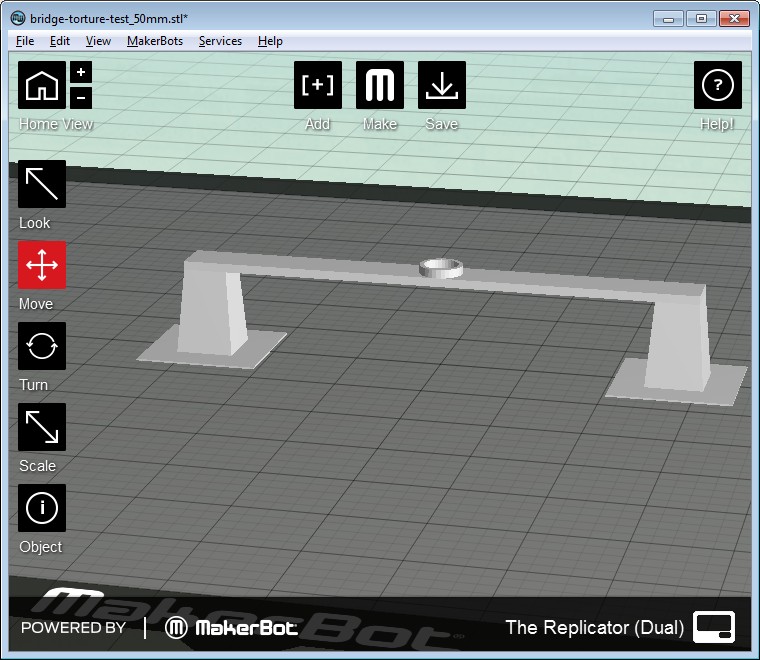

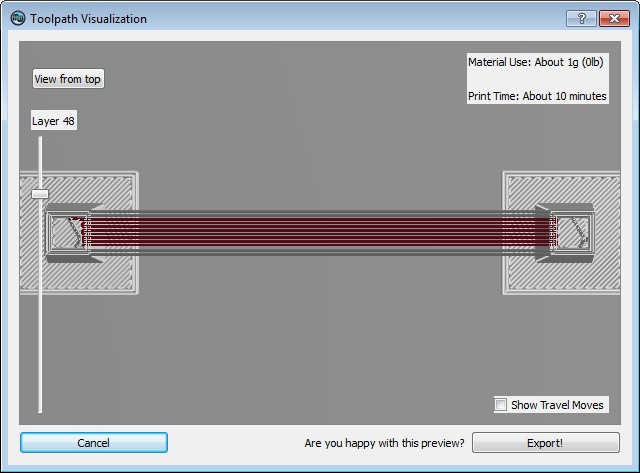

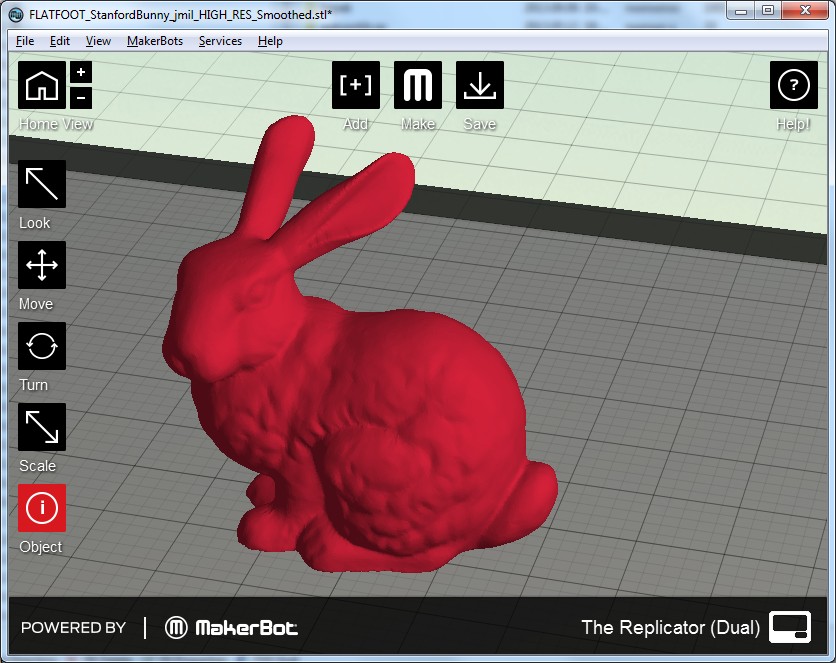

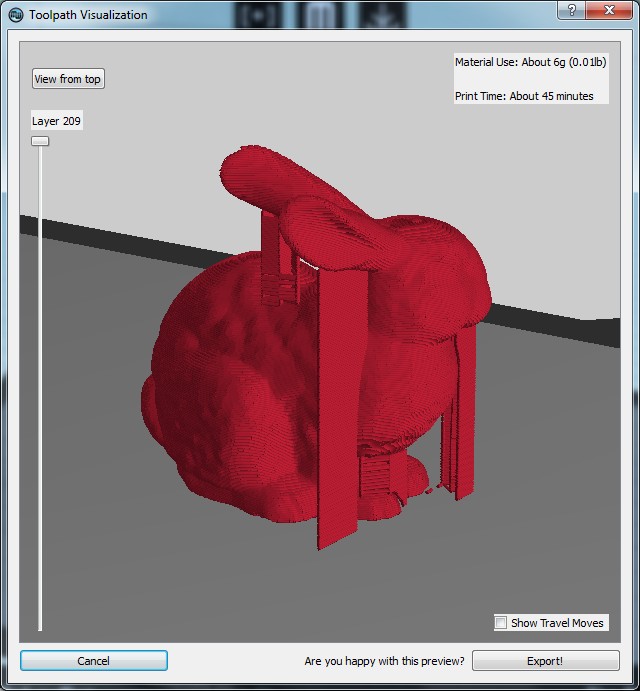

Két kép a Makerware-ből: a nyomtatandó tárgy betöltve illetve a Makerware preview (előnézet) ablaka.

A Makerware-ben a generálásnál a Supports: Color Matched lehetőséget választottam.

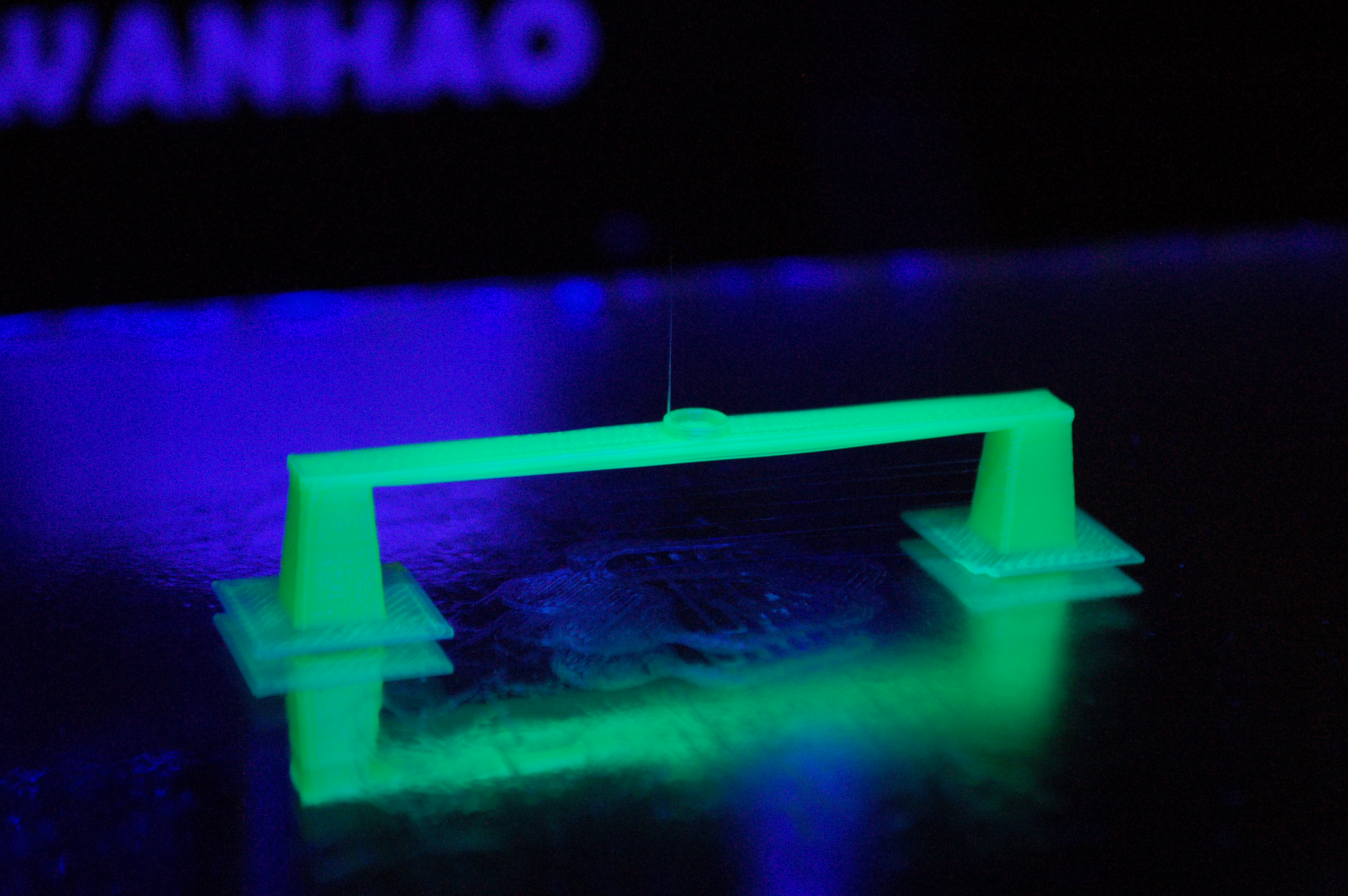

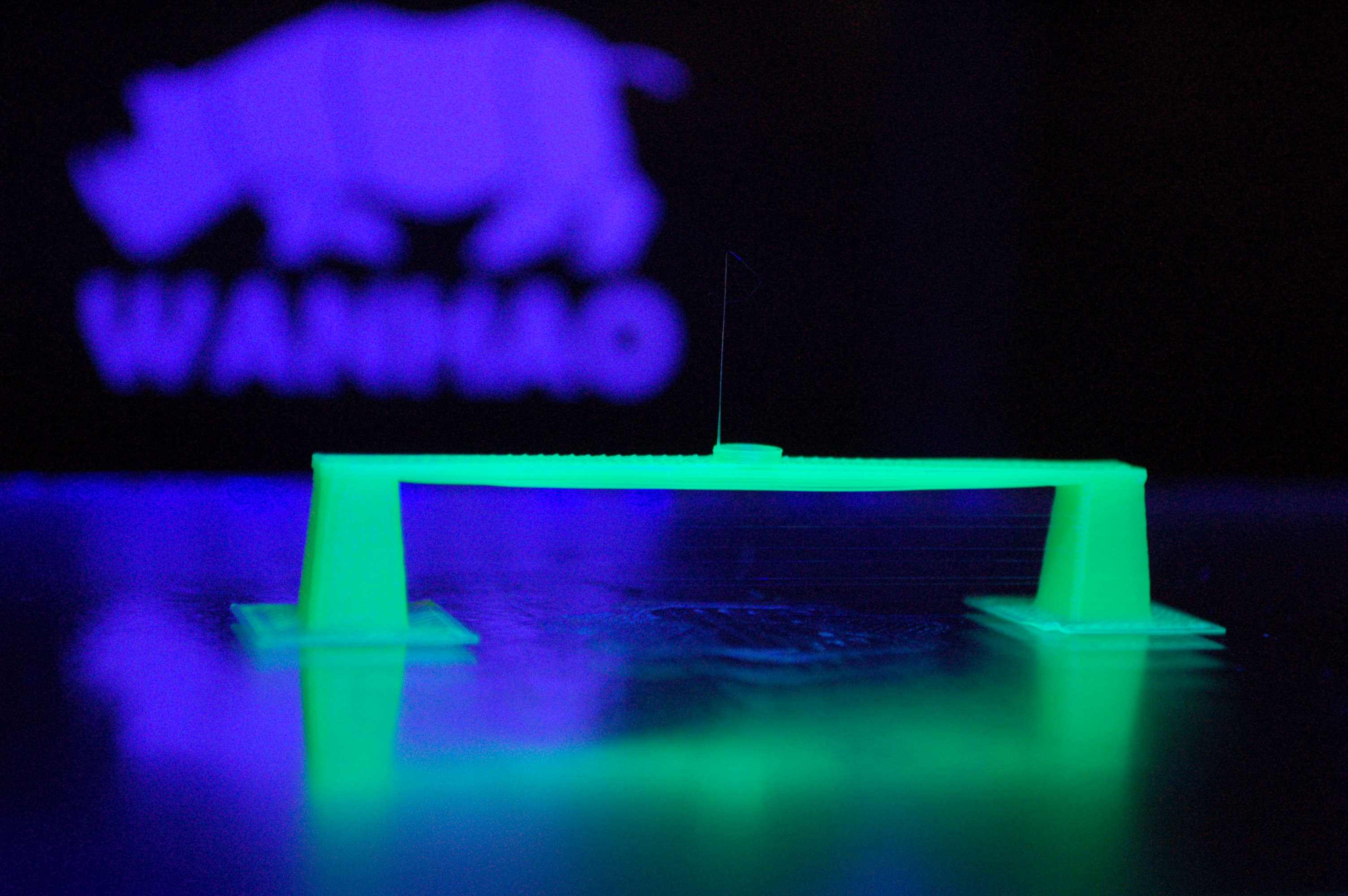

A kinyomtatott tárgy képén látszik egy apró hiba, amit vétettem: nevezetesen, hogy bekapcsolva hagytam az amúgy csak PLA-hoz használandó ventilátort, ezért az egyik alátámasztás rész nem érintkezik a tárgyasztallal. Amúgy is lehet, hogy raft-tal (alaphálóval) kellett volna nyomtatni, mert ilyen kis felületen nehezen tapad az anyag a tárgyasztallal (ami amúgy egy üveglap + hajlakk kombó, 100 fokos hőmérsékletre fűtve az ABS miatt).

További lehetőségek és tippek

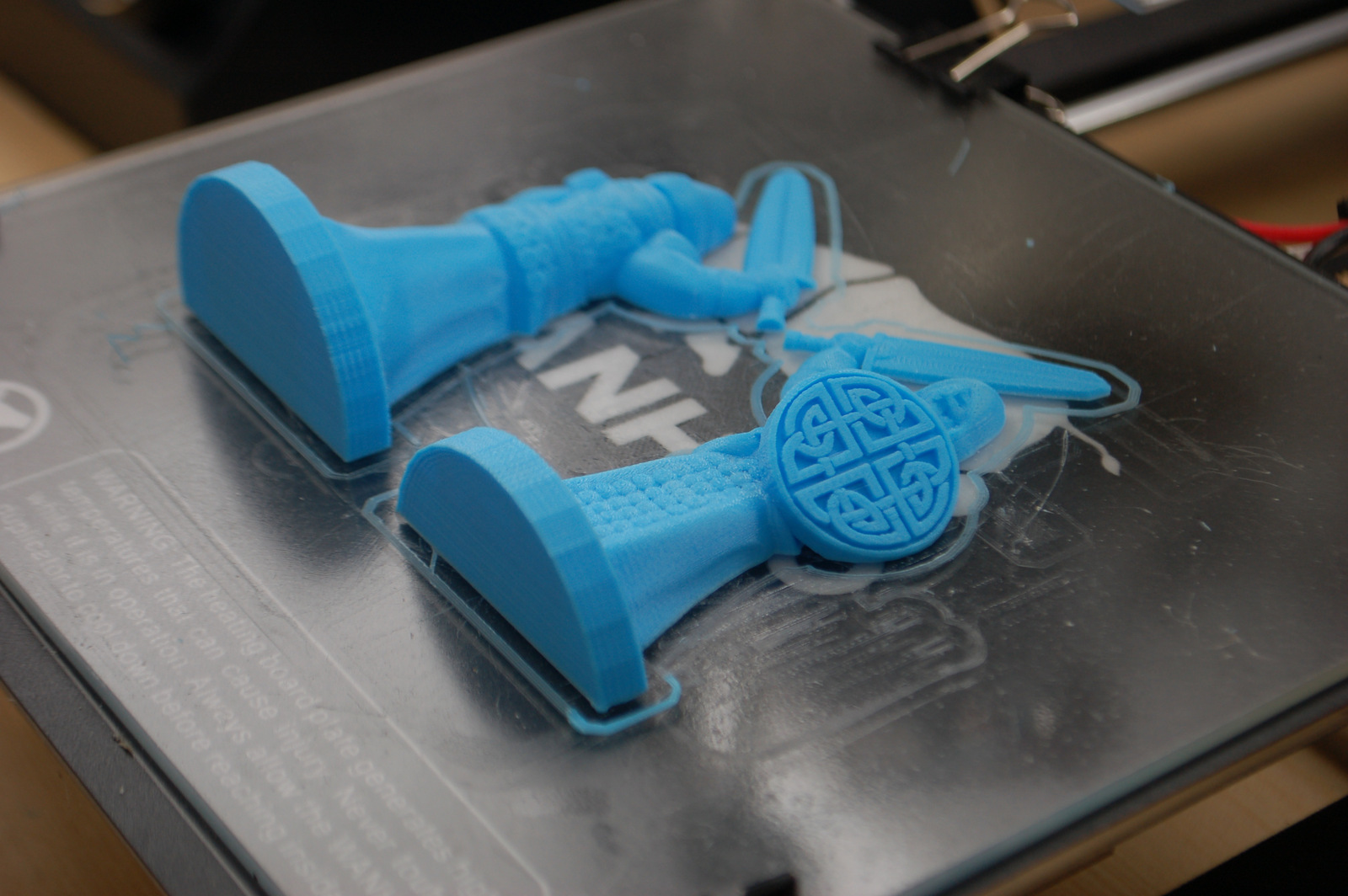

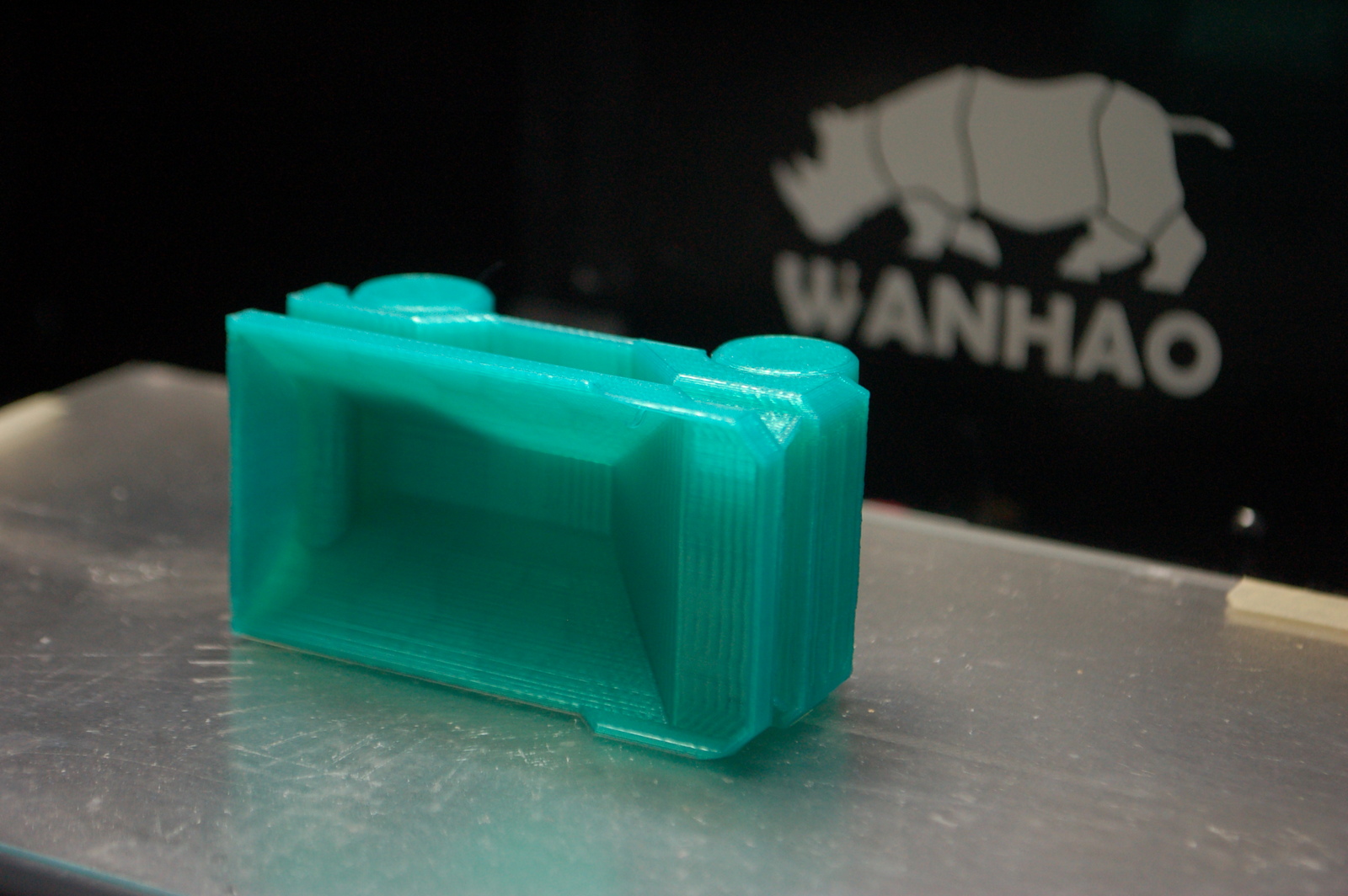

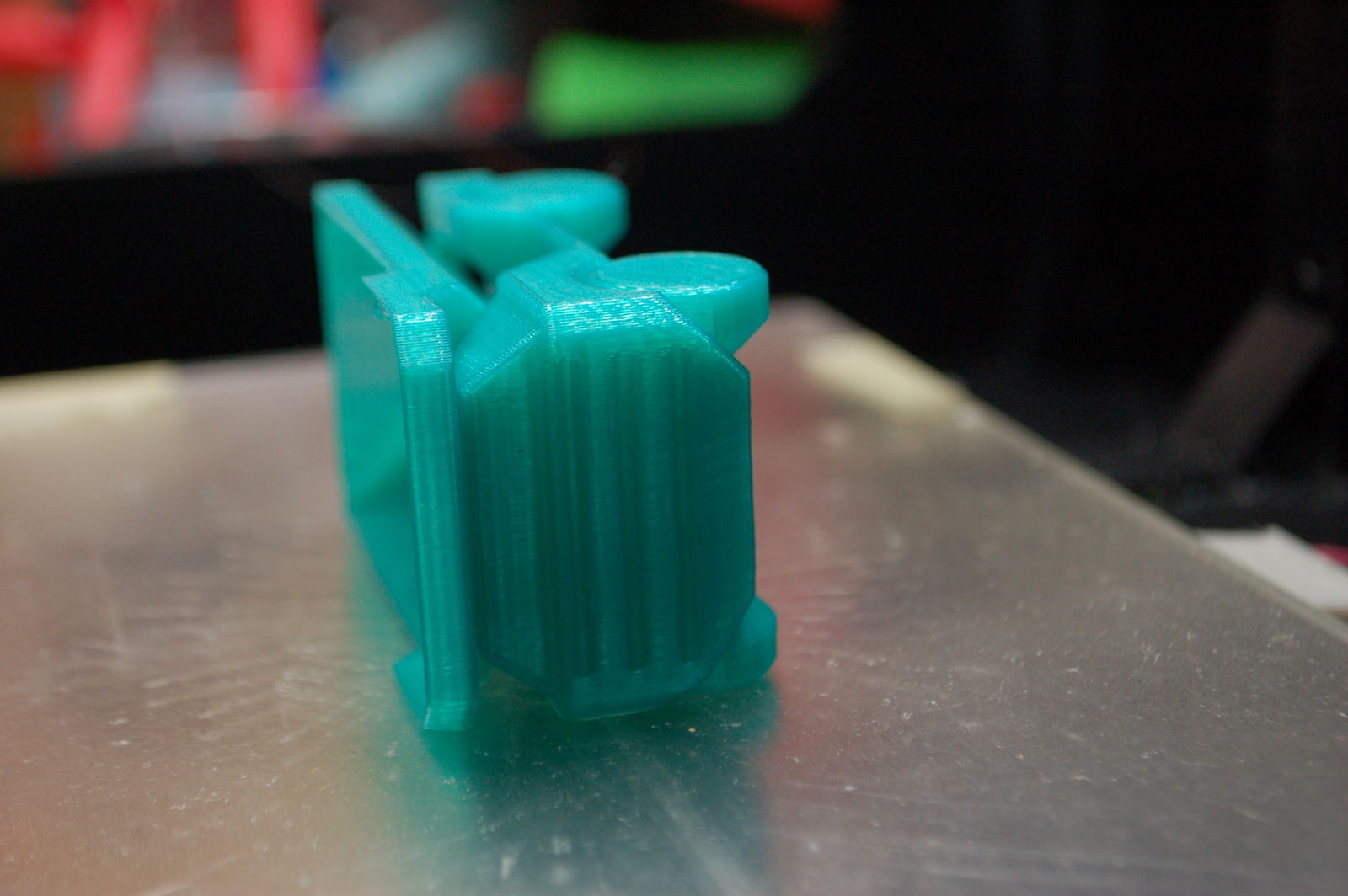

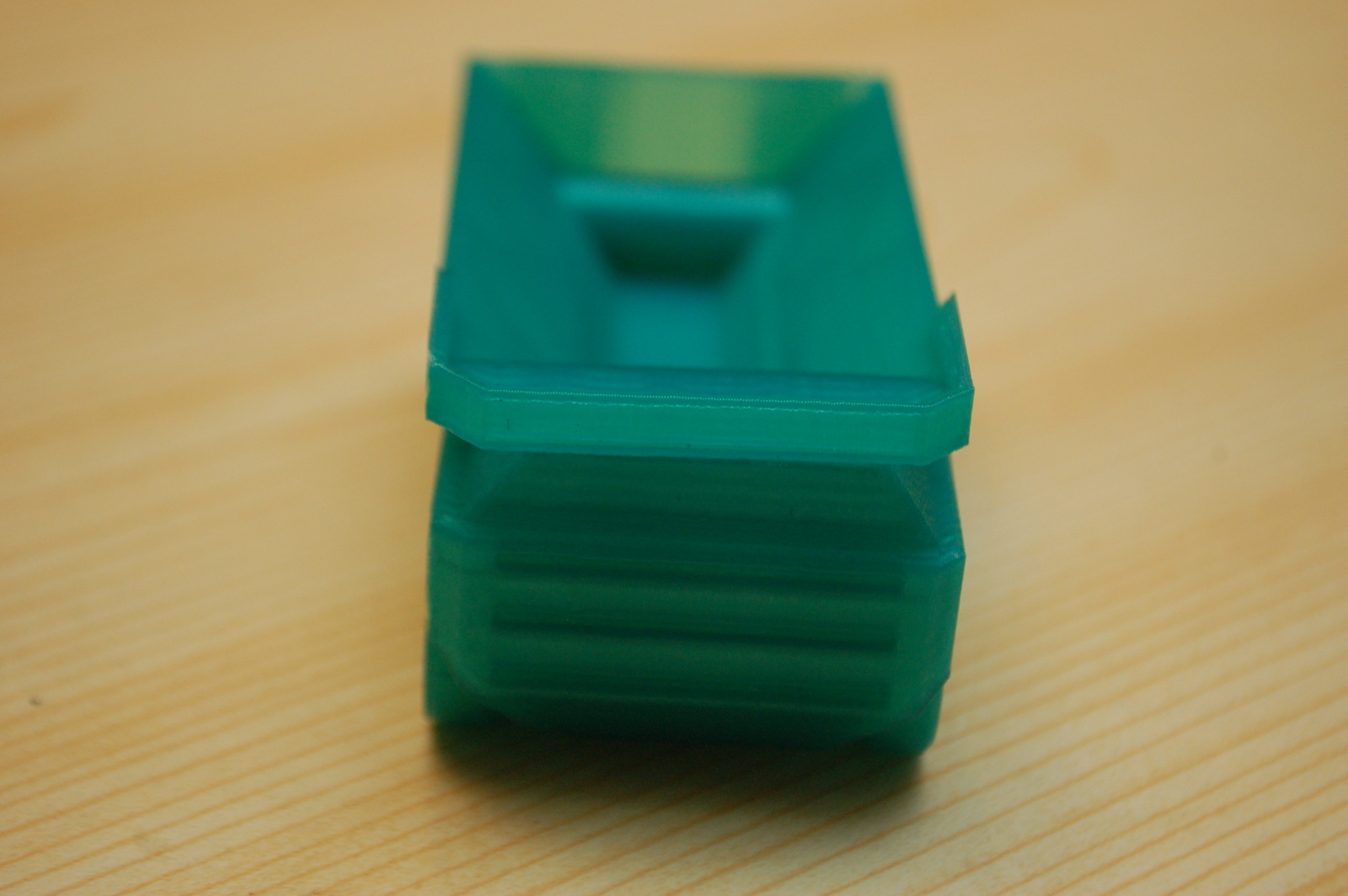

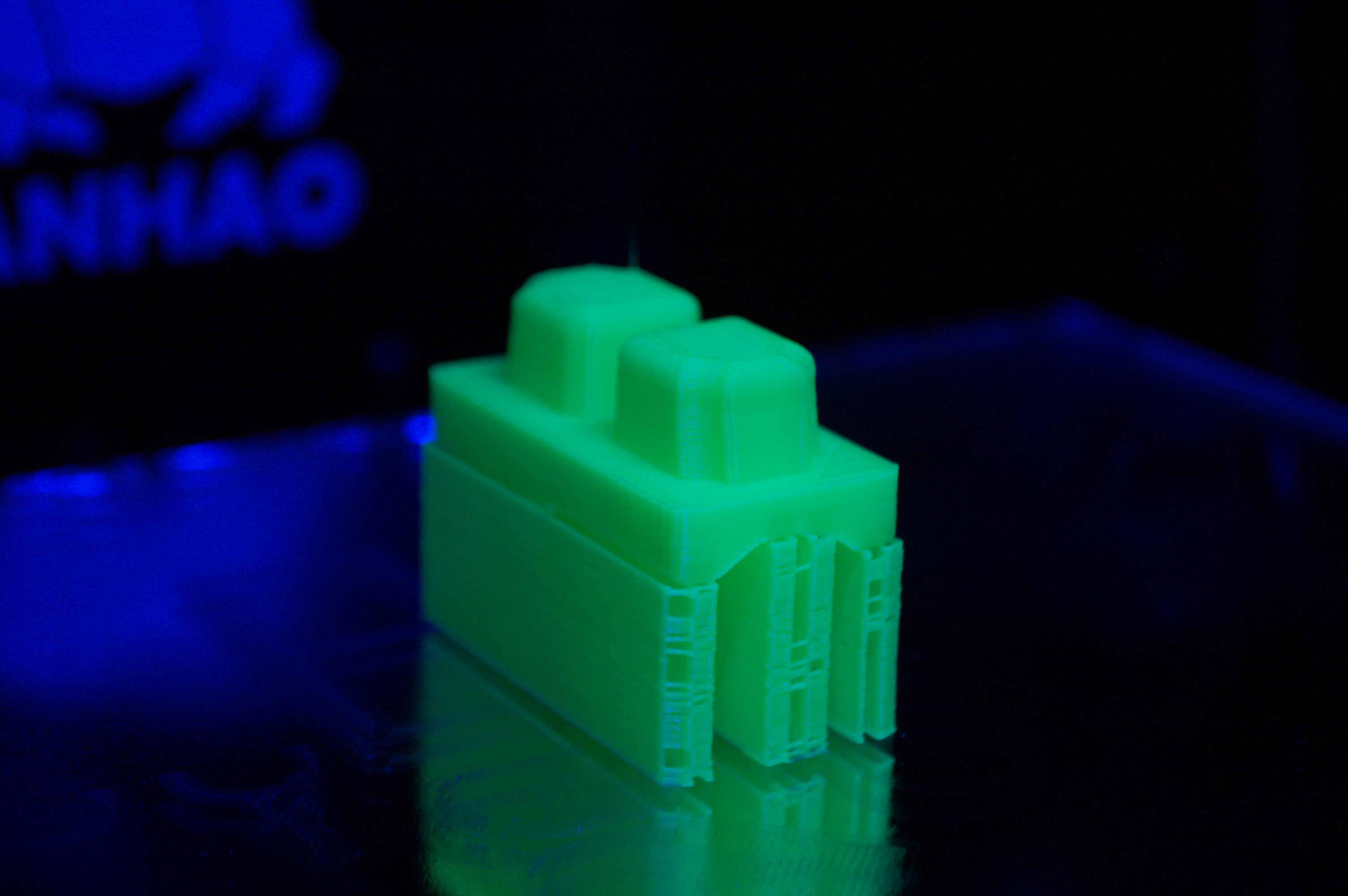

Érdemes megjegyezni, hogy nem minden esetben szükséges a support (alátámasztás), még akkor sem, ha amúgy maga a program generálna ilyet. Itt van két példa egy tárgynál (túlméretezett Legó figura). A csipő és a fej esetén is azt javasolta a készítő, hogy használjunk alátámasztást, de én PLA-t használtam egy erős ventilátorral (lásd előző Napi tipp bejegyzésünk) és úgy döntöttem, hogy a fejhez nem kell alátámasztás. Látható, hogy szép lett így is az eredmény.

Összességében elmondható, hogy annak eldöntése, hogy kell-e alátámasztás vagy sem, a gyakorlattal jön. Pl. nekem elég jól ki sikerült nyomtatni a fenti példánál használt nyulat alátámasztás nélkül is, csak a fülénél lett néhány lelógó szál, amit ugyanúgy el tudtam távolítani egy hobbi késsel. Függ az anyagtól, sebességtől, és sok minden mástól.

Egy másik cikkben később bemutatjuk, hogy a Makerware képes arra pl., hogy két különböző anyagot (így extrúdert) használjon az alátámasztás és a fő test nyomtatásához. Vannak anyagok (pl. HIPS vagy PVA), amelyek oldhatóak, így elvileg remek támaszték anyagok. Ezek kipróbálása és bemutatása tehát egy másik cikk témája lesz.

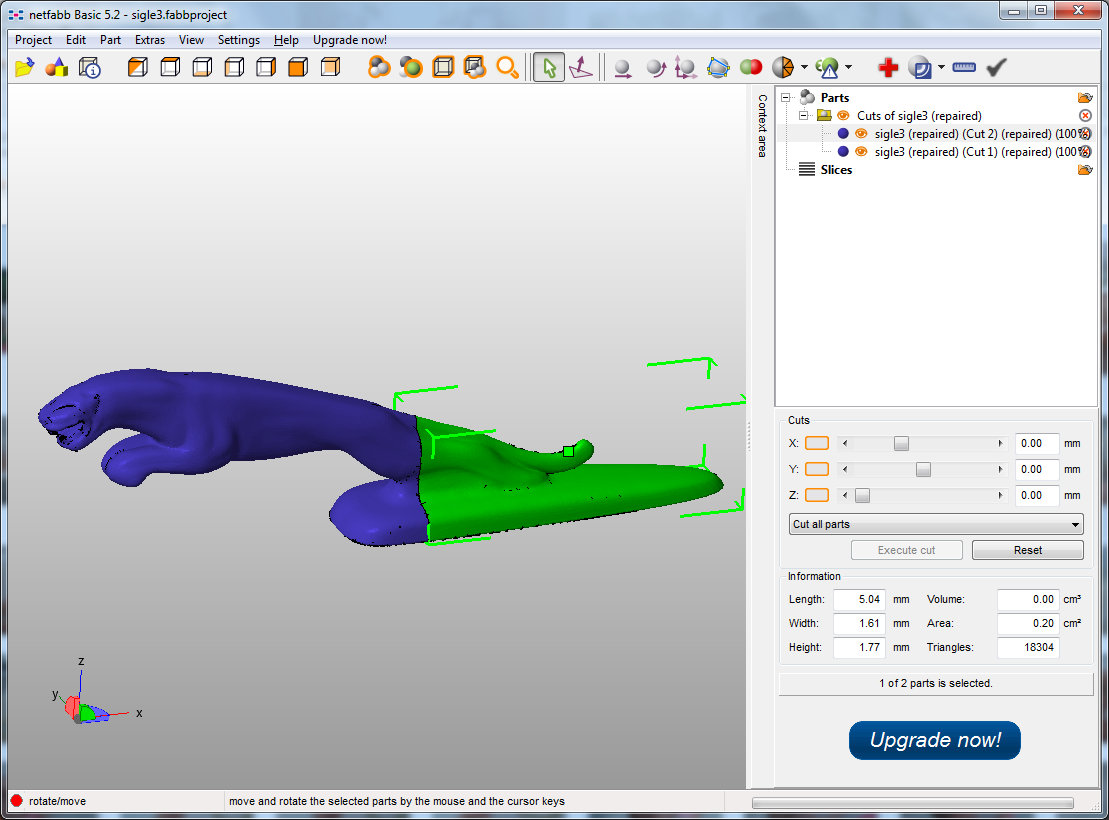

Az alátámasztás növeli a nyomtatási időt és a felhasznált anyag mennyiséget, így érdemes mérlegelni a használatát. Továbbá néhány esetben megoldható, hogy a tárgy forgatásával kiküszöböljük az alátámasztás szükségességét. Másik gyakran használt megoldás, amivel kiküszöbölhetjük az alátámasztást, hogy feldaraboljuk a testet kisebb darabokra, amelyek darabonként és megfelelő szögben elforgatva már simán nyomtathatók (persze ezután a daraboka össze kell ragasztani). Ez utóbbira egy jó példa a Milói Vénusz szobor modell a thingiversen.

Végezetül egy kicsit más jellegű megoldásról is ejtenénk egy szót, nevezetesen, hogy az alátámasztást a modellező program használatával hozzuk létre. Erre alkalmas az ingyenes Meshmixer ilyen funkciója. További információ erről:

Lehet, hogy később erről a programról is írunk egy cikket.