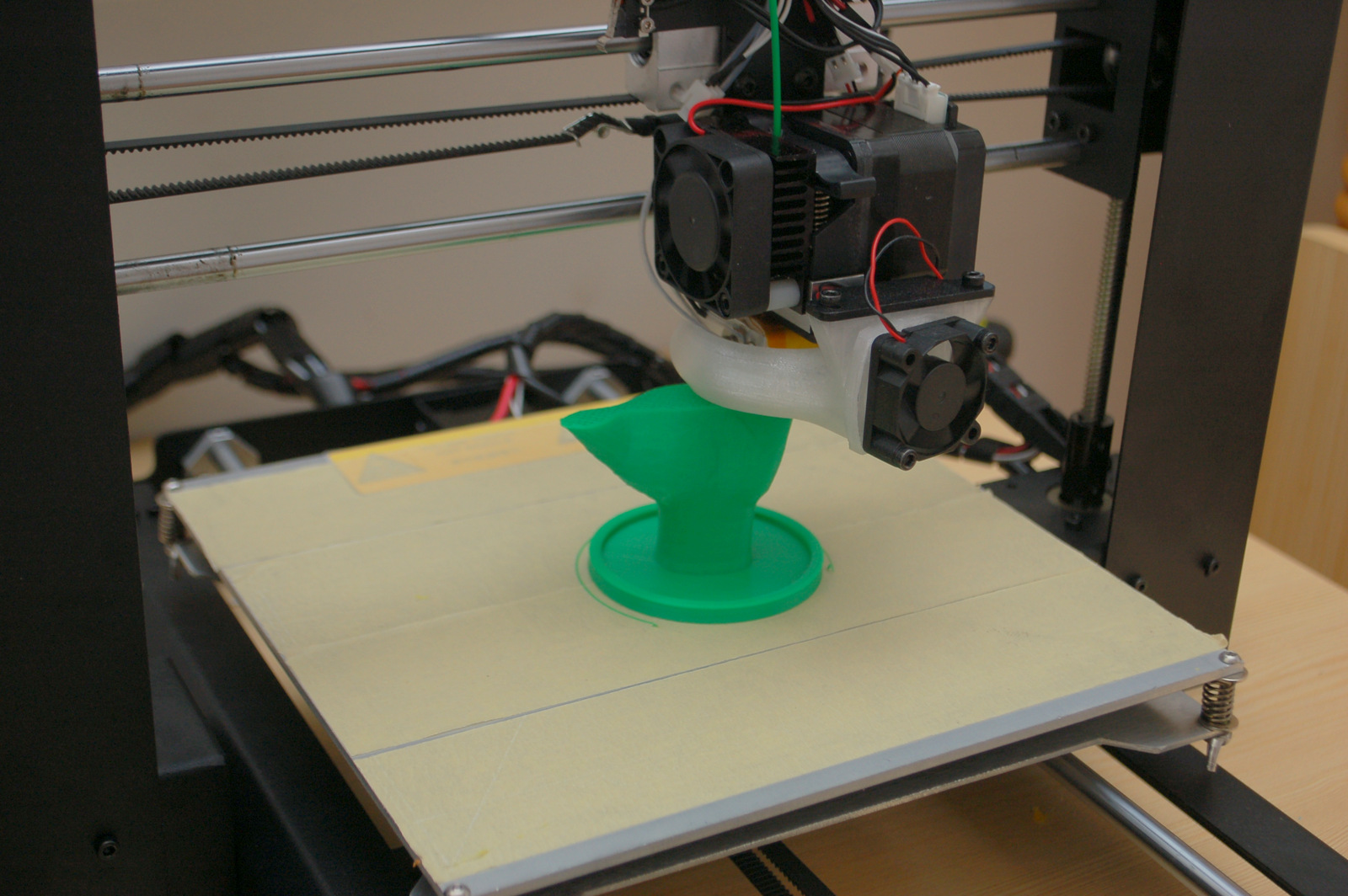

A nyomtató menüjében van egy dedikált menüpont a szálcserére (Utilities -> Filament Loading -> és itt Load/Unload Left vagy Right), ami úgy működik, hogy először felfűti az adott extrúdert az oldalhoz beállított hőmérsékletre, majd arra kér minket, hogy fűzzük a szálat az adott oldali nyílásba. Ezután a léptetőmotor szépen lassan behúzza a szálat, és addig húzza, amíg meg nem nyomjuk a középső gombot.

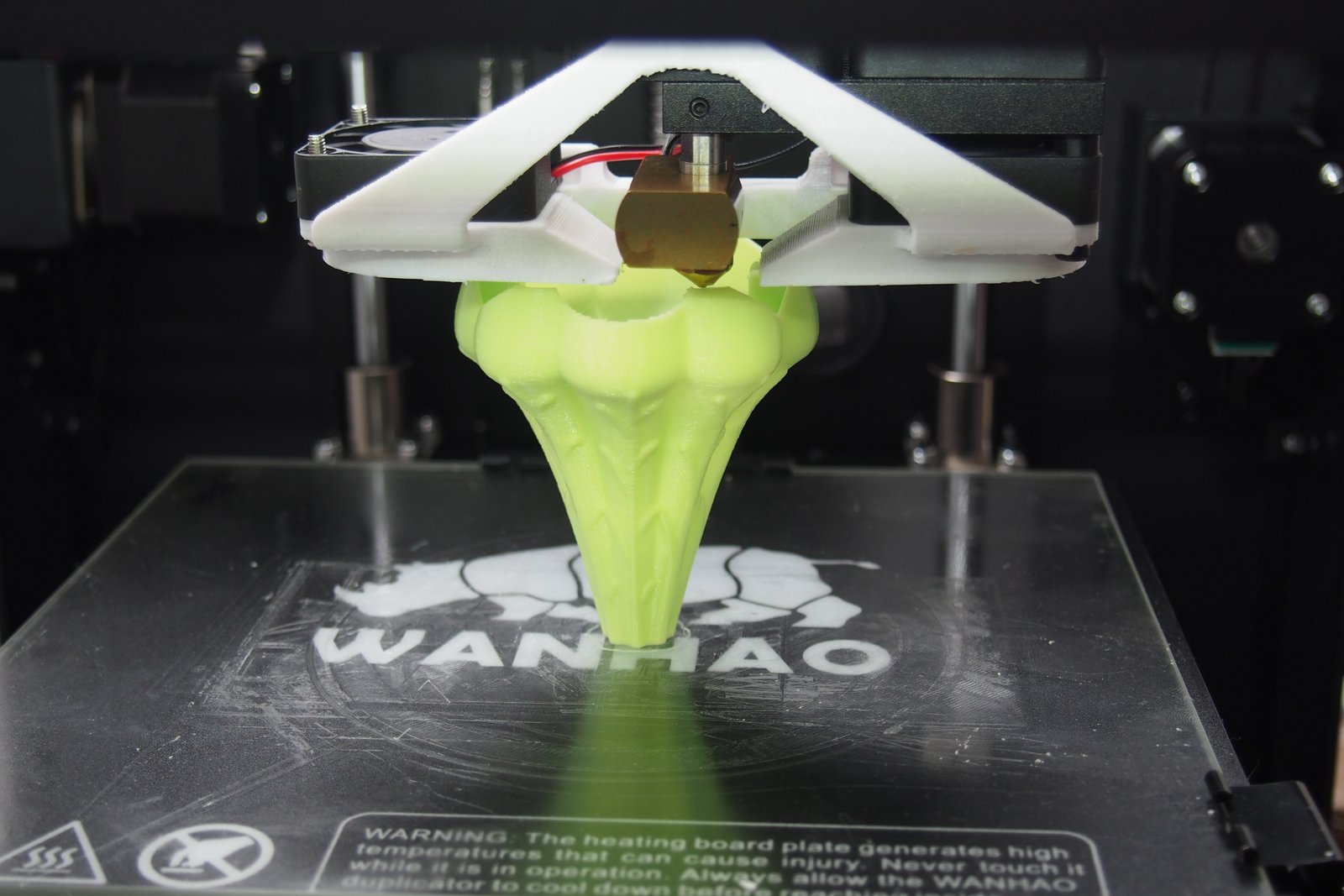

Ez a megoldás jól működik, de én nem ezt szoktam rendszerint használni, hanem a következőt: a főmenüben a Preheat menüpont segítségével ugyancsak felfűtöm az adott extrúdert (ha nem nyomtatunk a szálbefűzés után közvetlenül, akkor a Platform, azaz tárgyasztal részt nyugodtak kapcsoljuk ki (off), így felgyorsítva a folyamatot), majd ha az eléri a kívánt hőfokot, akkor kézzel befűzöm a szálat, és nyomást gyakorolok a szál tövére, kézzel nyomva a szálat addig, amíg már csak az adott színű vékony szálhúzást látom.

Néhány tipp / megjegyzés ennek kapcsán:

- Ha anyag típust váltunk (PLA-ról ABS-re vagy fordítva), valószínűleg a Utilities -> Preheat settingsben át kell állítanunk a felfűtési hőmérsékletet, mert pl. ABS esetén a PLA felfűtési hőmérséklete kevés lehet. ABS-nél 230-235, PLA esetén pedig 195-200 fokra javasolt állítani a hőmérsékletet

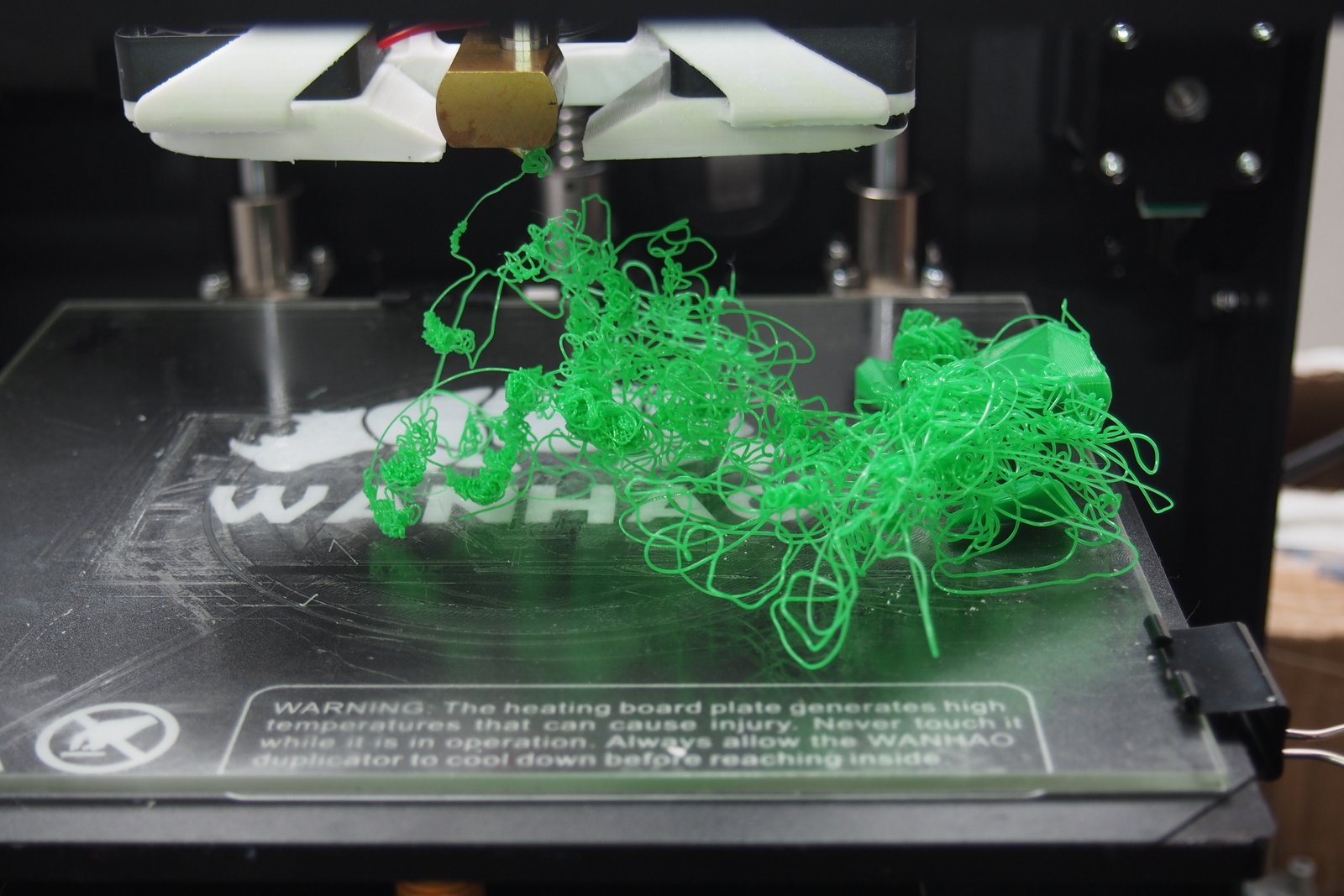

- Akár váltunk anyagtípust, akár nem, javasolt a szálcsere után legalább egy 10-20 centinyi anyagot "átfolyatni", hogy a fúvókából kitisztuljon az előző anyag/szín

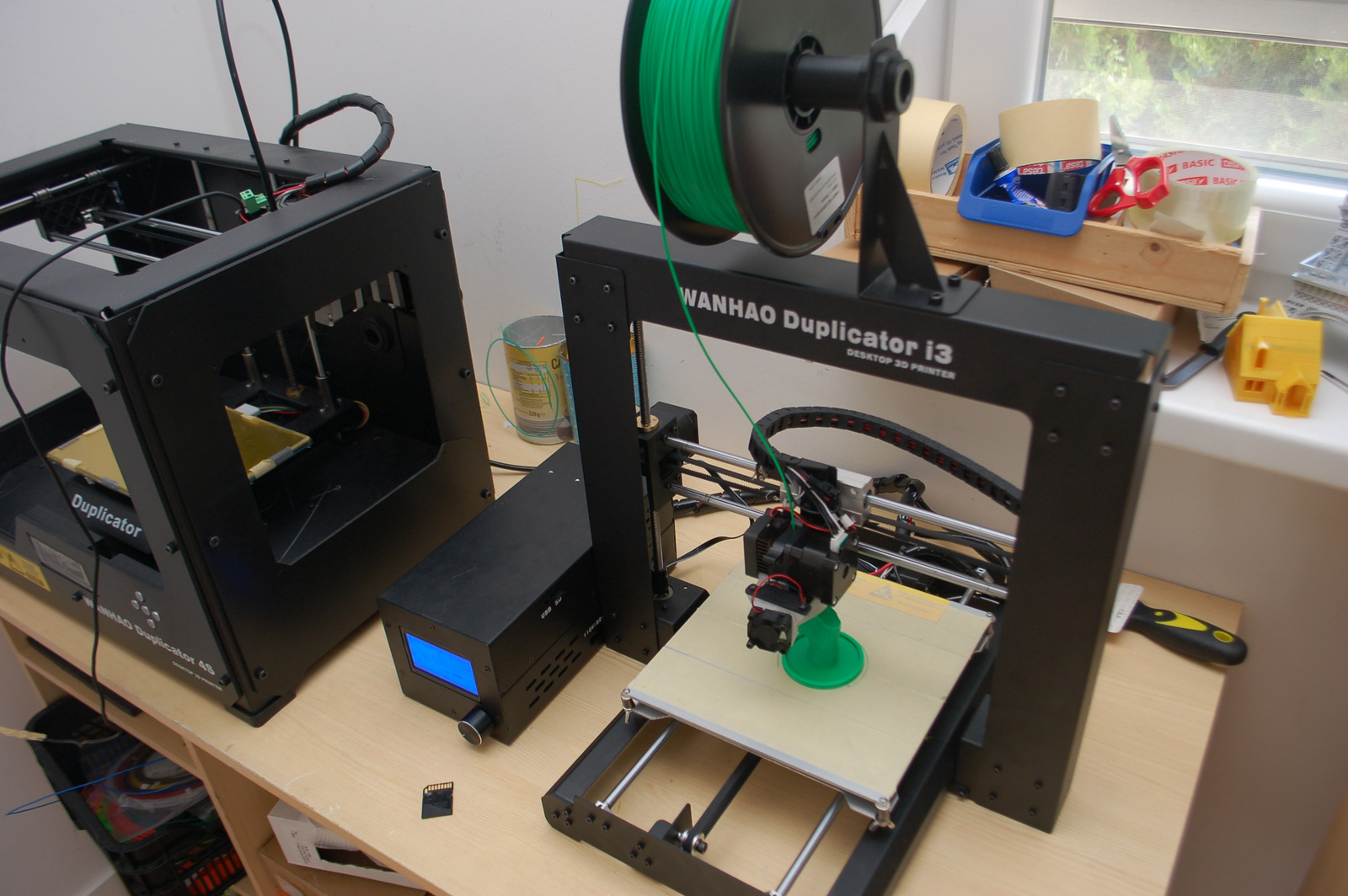

Ha már itt tartunk, akkor nézzük meg, hogy mire is jó ez az előfűtés opció, ha még eddig nem használtuk volna. A főmenüben láthatjuk a Preheat menüpontot, amit akkor érdemes használni, ha tudjuk, hogy egy nyomtatás nemsokára elindítunk (pl. még le kell generálnunk a nyomtatási utasítást a Makerware-ben vagy a ReplicatorG-ben), de még nem rögtön tudjuk elindítani a nyomtatást. Ilyenkor a Preheat opcióval időt nyerhetünk, mert főleg az ABS-hez szükséges 105-110 fokos tárgyasztal felfűtése bizony hosszú percekig tarthat. Akkor is szoktam használni ezt a menüpontot, ha éppen elkészül valami, és nemsokára indítok egy másik tárgyat, addig se hűljön ki a tárgyasztal és az extrúder (bár nem ajánlott sokáig nyomtatás nélkül felfűtve tartani az extrúdert, mert a forró műanyag jobban eltömítheti a fúvókát, ha éppen nem nyomtat a gép).

A Preheat menüpontnál ki lehet választani, hogy melyik fejet fűtse fel a gép illetve hogy a tárgyasztalt (Platform) is felfűtse-e. Azt pedig, hogy milyen hőmérséklet legyen a felfűtési hőmérséklet, a Utilities -> Preheat Settings menüpont alatt tudjuk beállítani.