Napi tipp bejegyzéseinkben rövid tippeket / leírásokat adunk olyan témákban, amelyek nem konkrétan egy tárgy nyomtatásához köthető, de hasznos lehet több szempontból.

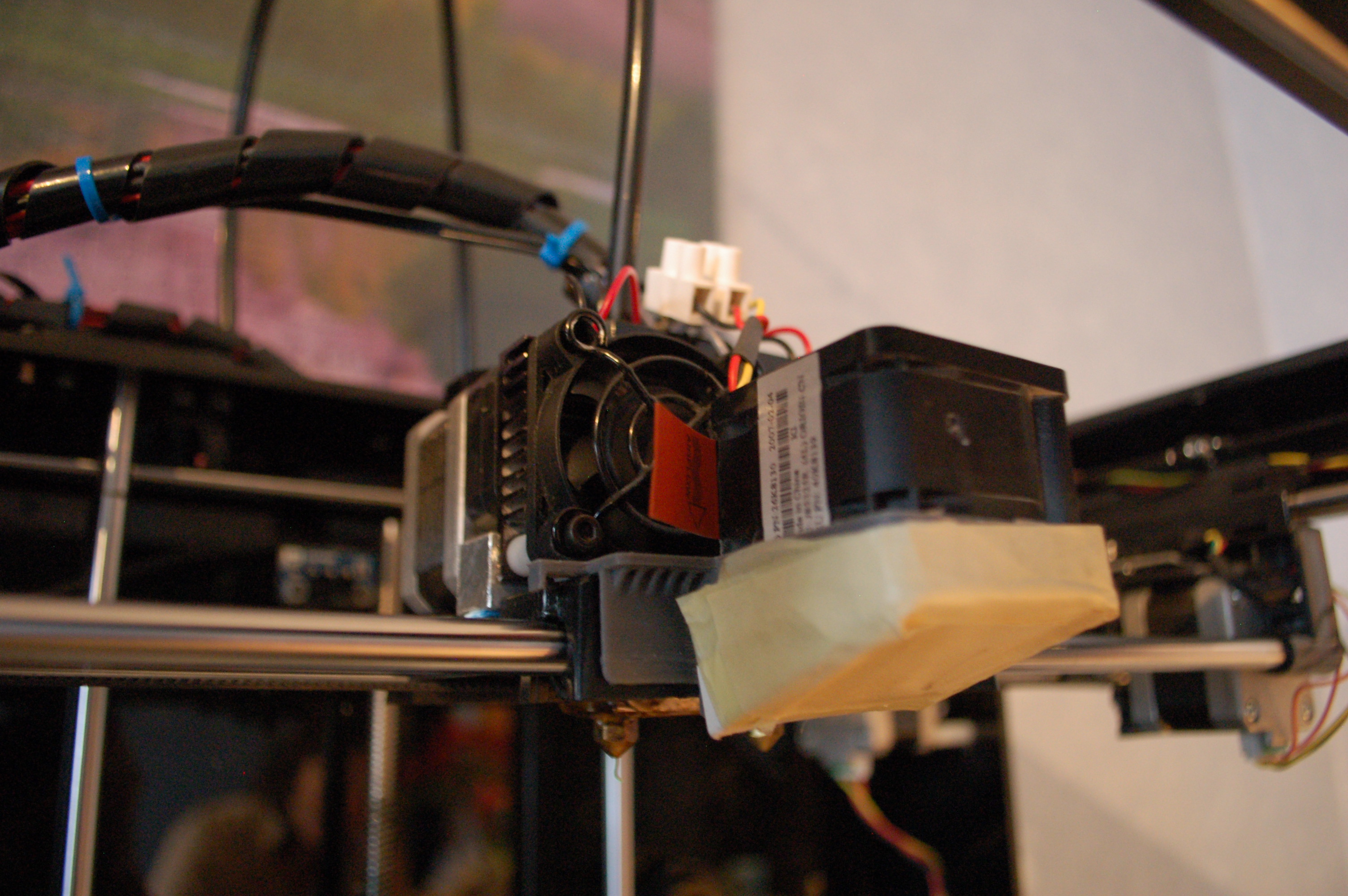

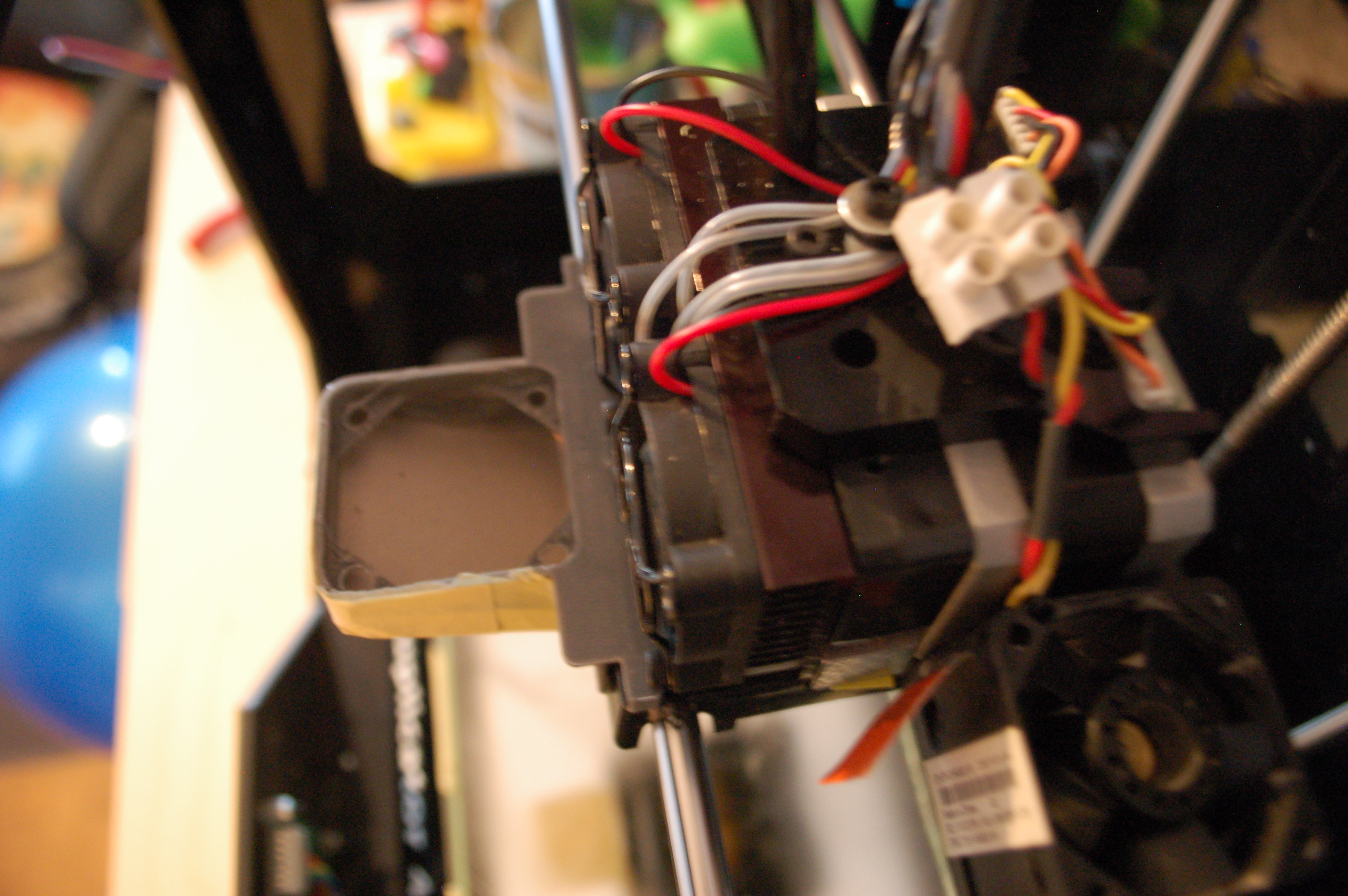

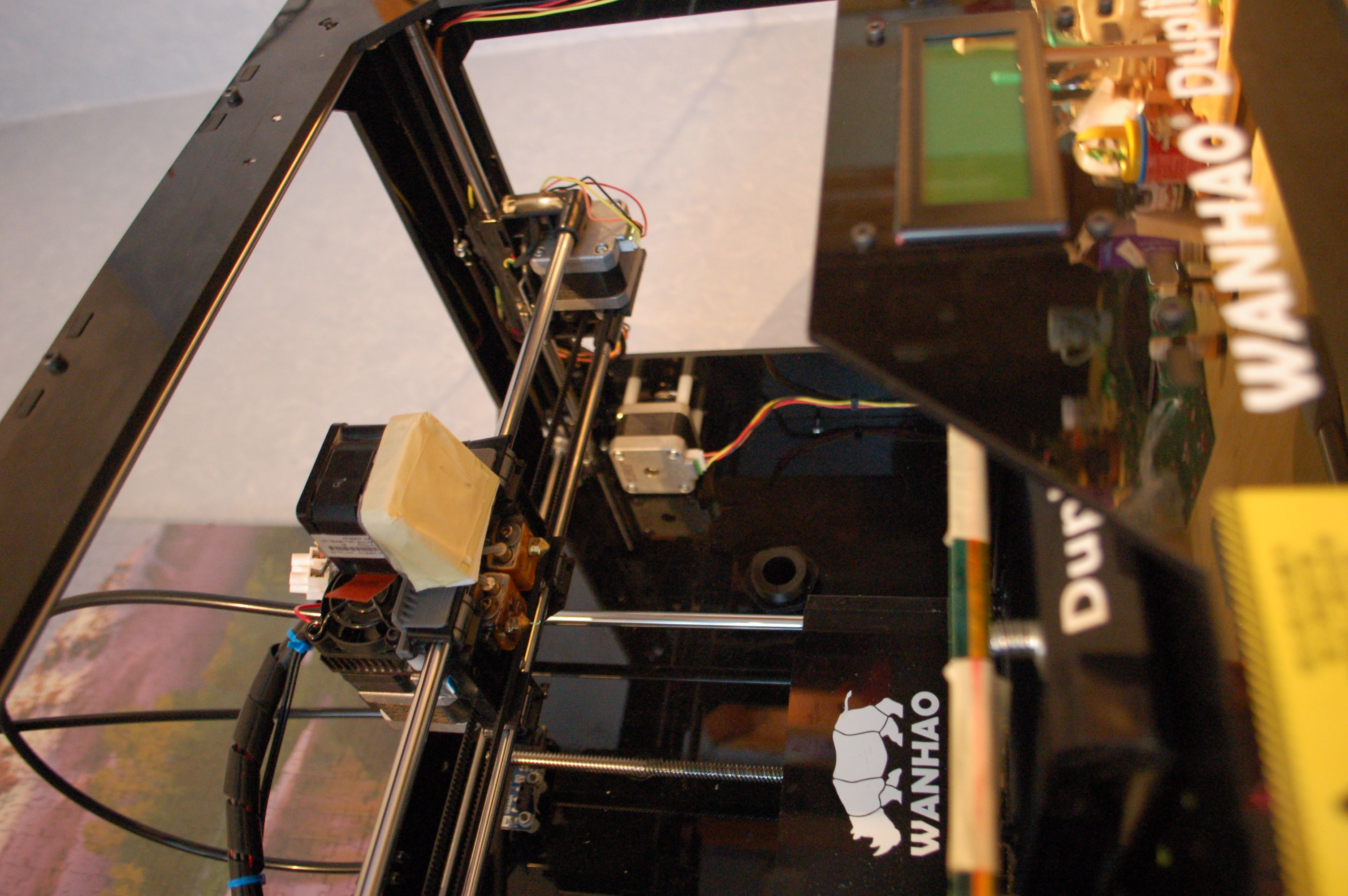

Az első ilyen hozzászólás a tárgyasztal tapadást segítő különböző technikáiról szól. Természetesen az első és legfontosabb, hogy a tárgyasztal legyen szintezve (level), amiről lesz egy külön bejegyzés is, de most azokat a megoldásokat vesszük górcső alá, ami az extrúdált műanyag és a tárgyasztal (HBP - heated bed platform, fűtött tárgyasztal) közti tapadást biztosítja. Menjünk ezeken végig sorban!

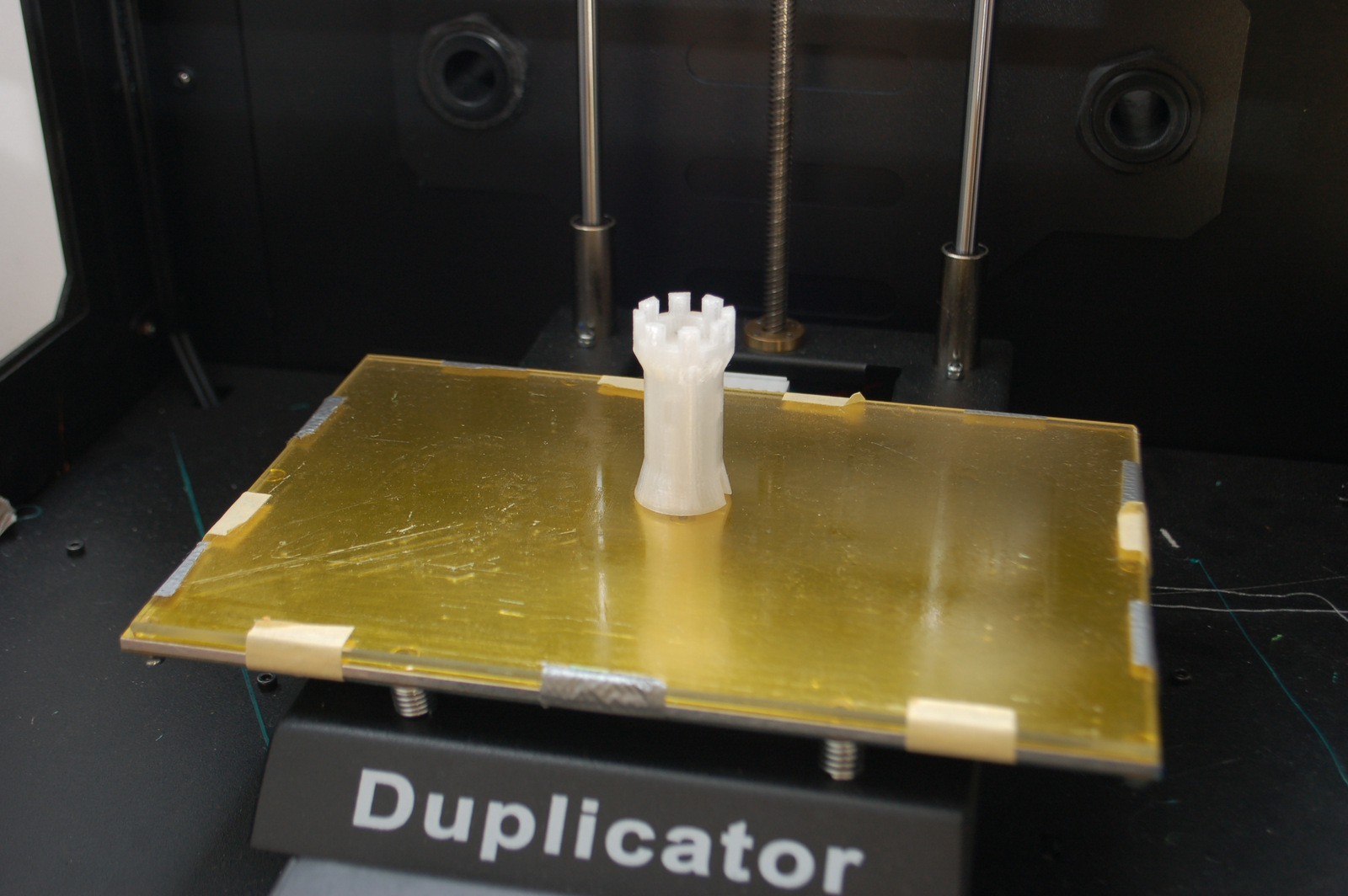

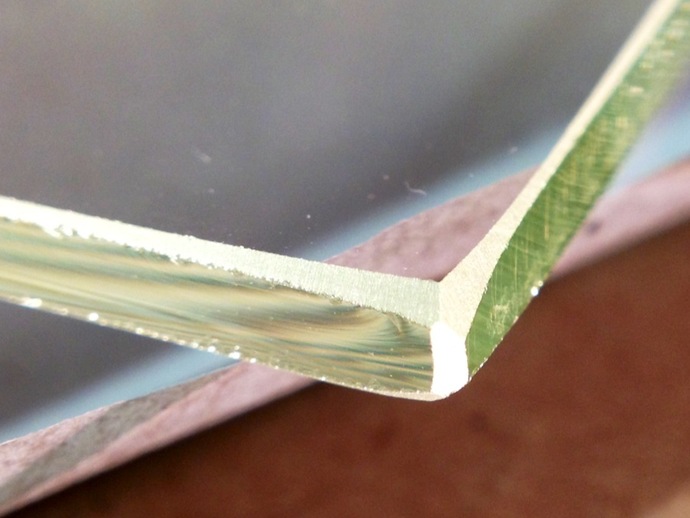

Kapton fólia

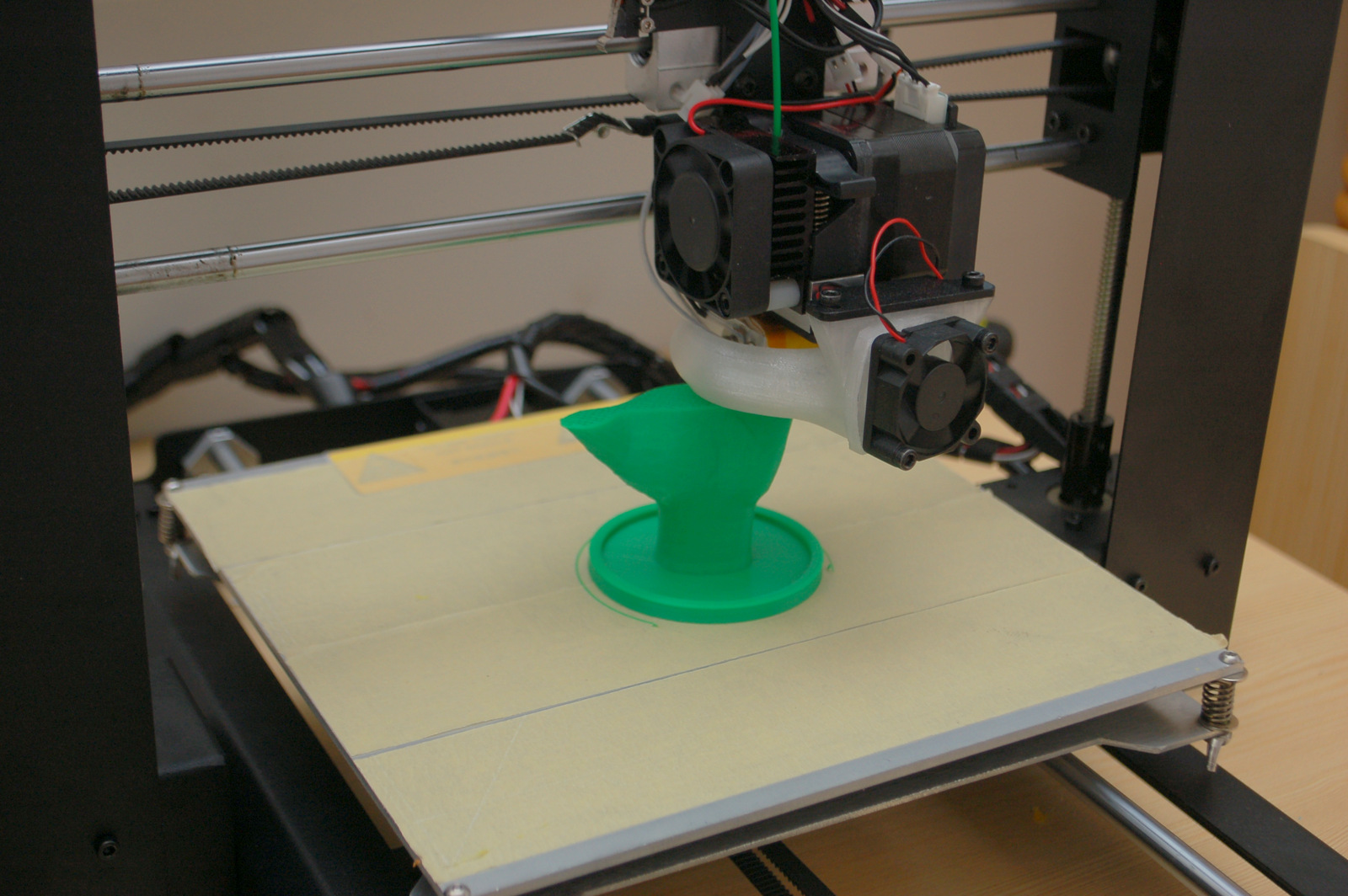

Ez az a sárga, egyik oldalán tapadó (mi az hogy tapadó, nagyon is ragadós) fólia, ami alapból a nyomtatón van, és amit széles körben használnak más 3D nyomtatóknál is. Alapvetően jól működik, jól tapad mind ABS, mind PLA nyomtatás esetén. Hátránya, hogy a szintezésnél vagy a tárgy eltávolításánál (ha valami éles dologgal próbálkozunk) előfordulhat, hogy felsértjük a fóliát, ami a sérülés mértékétől és helyétől függően azt igényelheti, hogy cseréljük a fóliát.

Felhelyezése

Itt jön a második hátránya, ami a felhelyezés nehézségéből fakad. Bizony nem egyszerű, még trükkökkel sem felvinni úgy, hogy ne legyen rajta legalább egy-két apró buborék vagy gyűrődés. Ne is próbálkozzunk "csak úgy" megpróbálni felhelyezni, mert bizonyosan sok-sok frusztrációt fog okozni. A legegyszerűbb módja a felvitelnek, hogy szappanos vagy mosószeres vízzel vékonyan bekenjük a csupasz tárgyasztalt (minden sarkát és minden részét érintve), és erre a szappanos vizes felületre helyezzük fel az előzetesen nagyjából méretre vágott darabot (már a tekercsről való lefejtés sem egy egyszerű feladat). A szappanos víznek hála még tudjuk mozgatni a darabot, mi több egy bankkártyával vagy valami más lapos alkalmatossággal laminálni is tudjuk, hogy eltüntessük a buborékokat. Ha elkészültünk, fűtsük fel a tárgyasztalt mondjuk olyan 100 fokra. Ezután sajnos még egy-két helyen lesz egy apró buborék, de idővel ezek nagyrészt eltűnnek majd. A sarkokat valószínűleg újra le kell nyomni, mert felpöndörödhetnek. Ha szükséges, vágjuk le a kilógó részeket.

Hajlakk

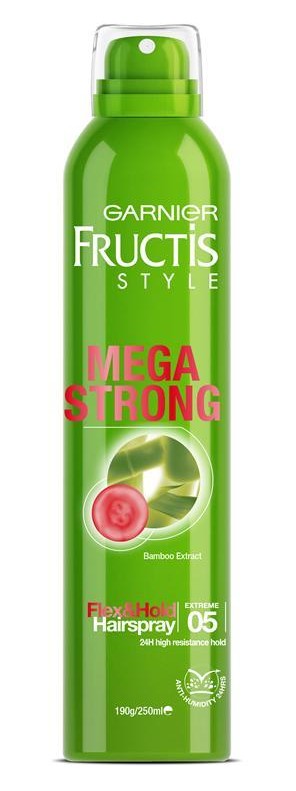

A hajlakkot elsősorban PLA esetén javasolják, de nekünk ABS-szel is nagyon jó tapadást biztosított. A megoldás lényege, hogy néhány réteg hajlakkot fújunk a tárgyasztalra, ami nagyon jól tapad. Mi az itthon is kapható Garnier Fructis Mega Strong (05-ös) hajlakkal próbálkoztunk, de más Extra vagy Mega strong hajlakk is jó lehet.

A hajlakkot elsősorban PLA esetén javasolják, de nekünk ABS-szel is nagyon jó tapadást biztosított. A megoldás lényege, hogy néhány réteg hajlakkot fújunk a tárgyasztalra, ami nagyon jól tapad. Mi az itthon is kapható Garnier Fructis Mega Strong (05-ös) hajlakkal próbálkoztunk, de más Extra vagy Mega strong hajlakk is jó lehet.

Felhelyezése

A hajlakkot körültekintően kell felhelyezni az üveglapra. A legjobb, ha az üveglapot eltávolítjuk a tárgyasztalról, de ha nem akarjuk, akkor is valamivel fedjük le a tárgyasztal körüli alkatrészeket / rudakat / tengelyeket, mert a hajlakk ezeket hosszabb távon károsíthatja, ronthatja a kenést. Továbbá a hajlakknak nagyon erős szaga is lehet. Illetve elvileg lobbanékony, tehát a nyomtatót javasolt áramtalanítani. A hajlakk felvitele több lépésben zajlik. Először próbáljunk egy réteget egyenletesen ráfújni a tárgyasztalra kb. 15 cm távolságról, majd hagyjuk kicsit száradni. Ezután ezt a lépést ismételjük meg 2x-3x. Majd hagyjuk száradni legalább 20-30 percet. Ezután óvatosan végezzük el a szintezést, ha szükséges (előtte állítsuk a tárgyasztal eltartó csavarokat alacsonyabbra, hogy ne szántsuk fel az extrúder fúvókával a frissen felvitt hajlakk réteget). Ha már karcos vagy sérültnek tűnik a hajlakk, amit felvittük, nem feltétlen szükséges rögtön újra felvinni, hanem próbálkozhatunk még egy réteg ráfújásával, mielőtt eltávolítjuk és újrakezdjük az előbbi műveletet.

A hajlakk eltávolítása nem olyan egyszerű, mint aminek talán látszik, főleg a jó tapadást biztosító Extra Strong vagy Mega Strong hajlakk esetén. Legegyszerűbb talán egy melegvizes ronggyal többször jól áttörölni az üvegfelületet, és ledörzsölni az odaragadt részeket.

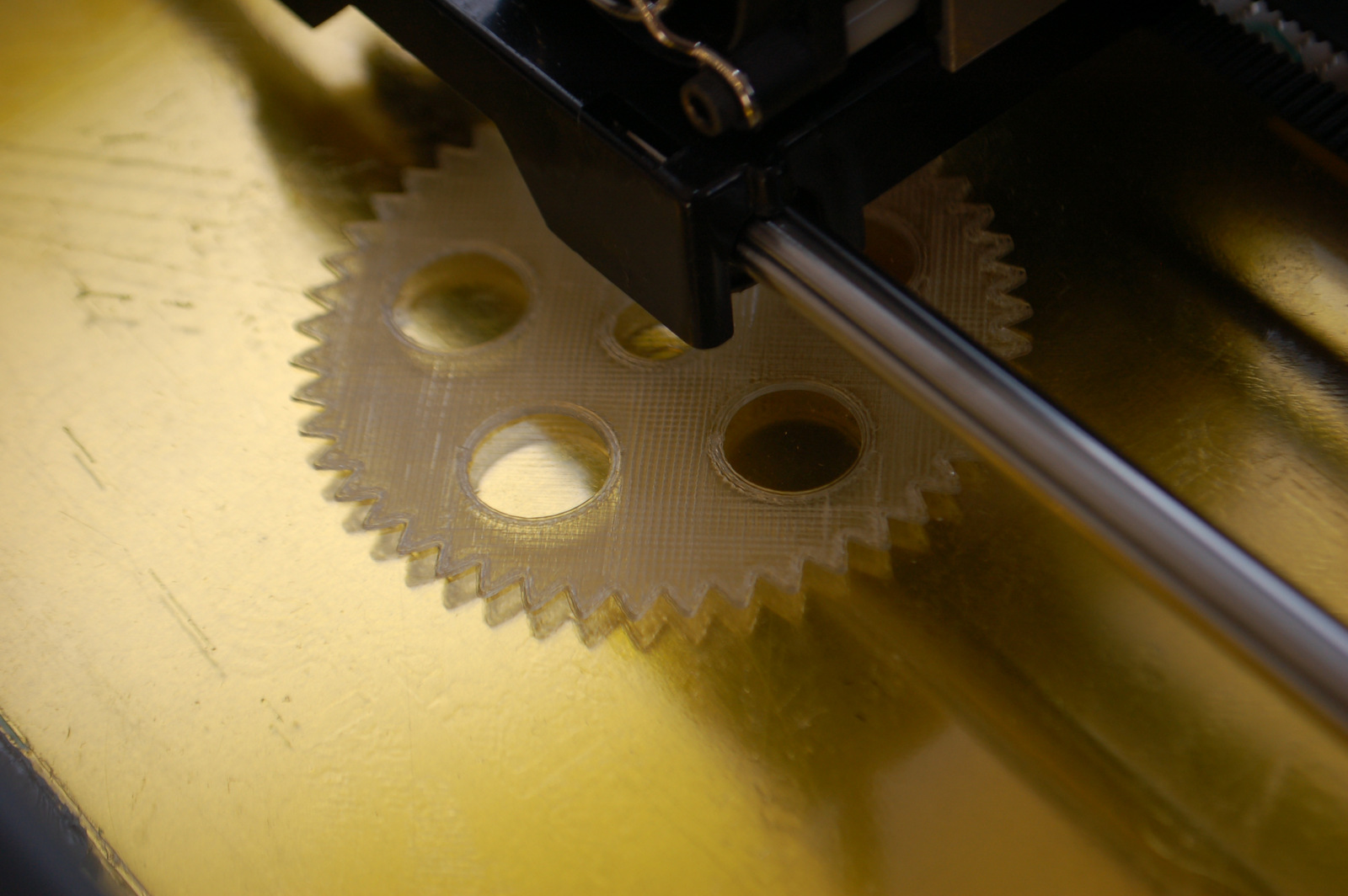

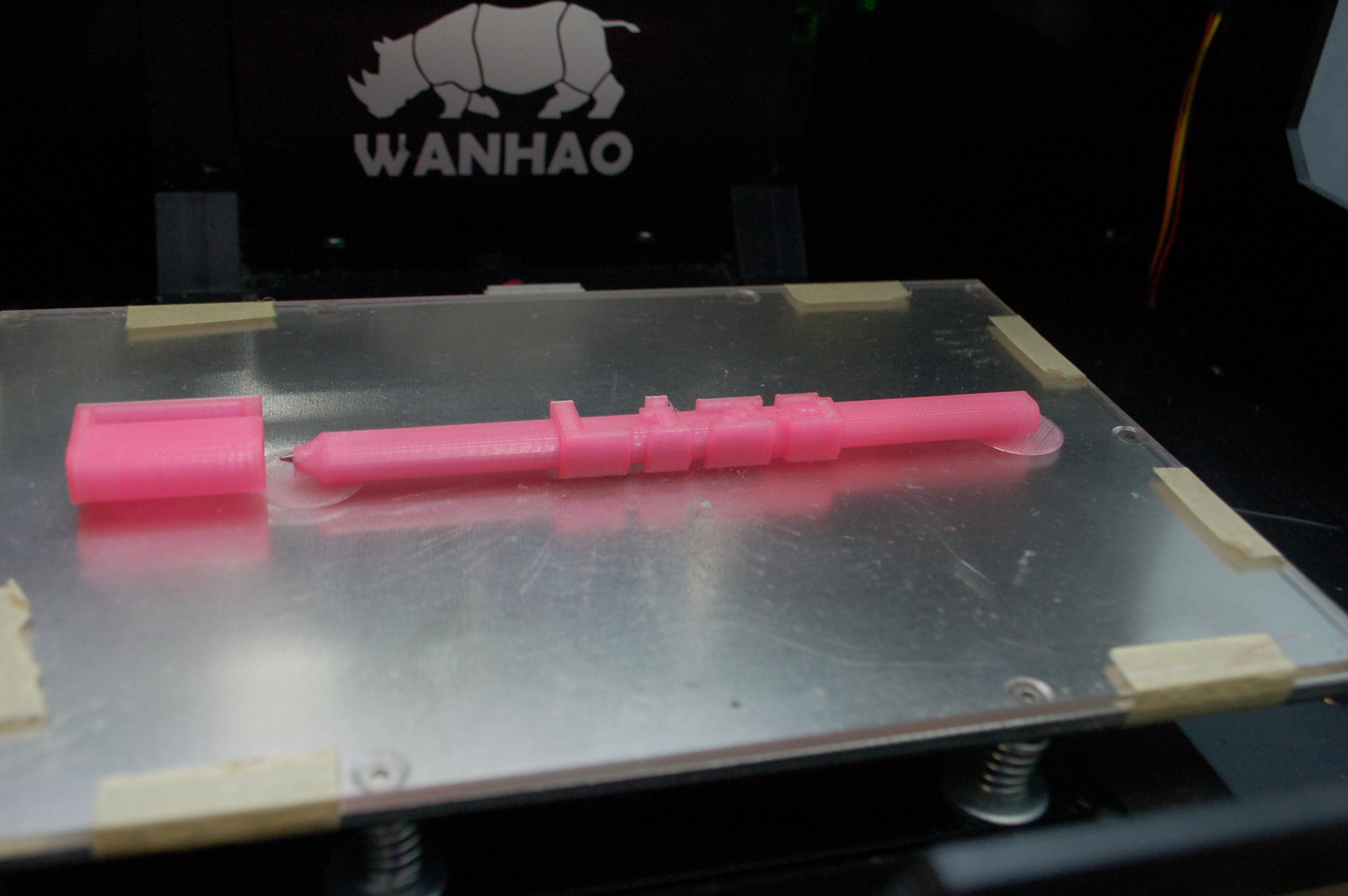

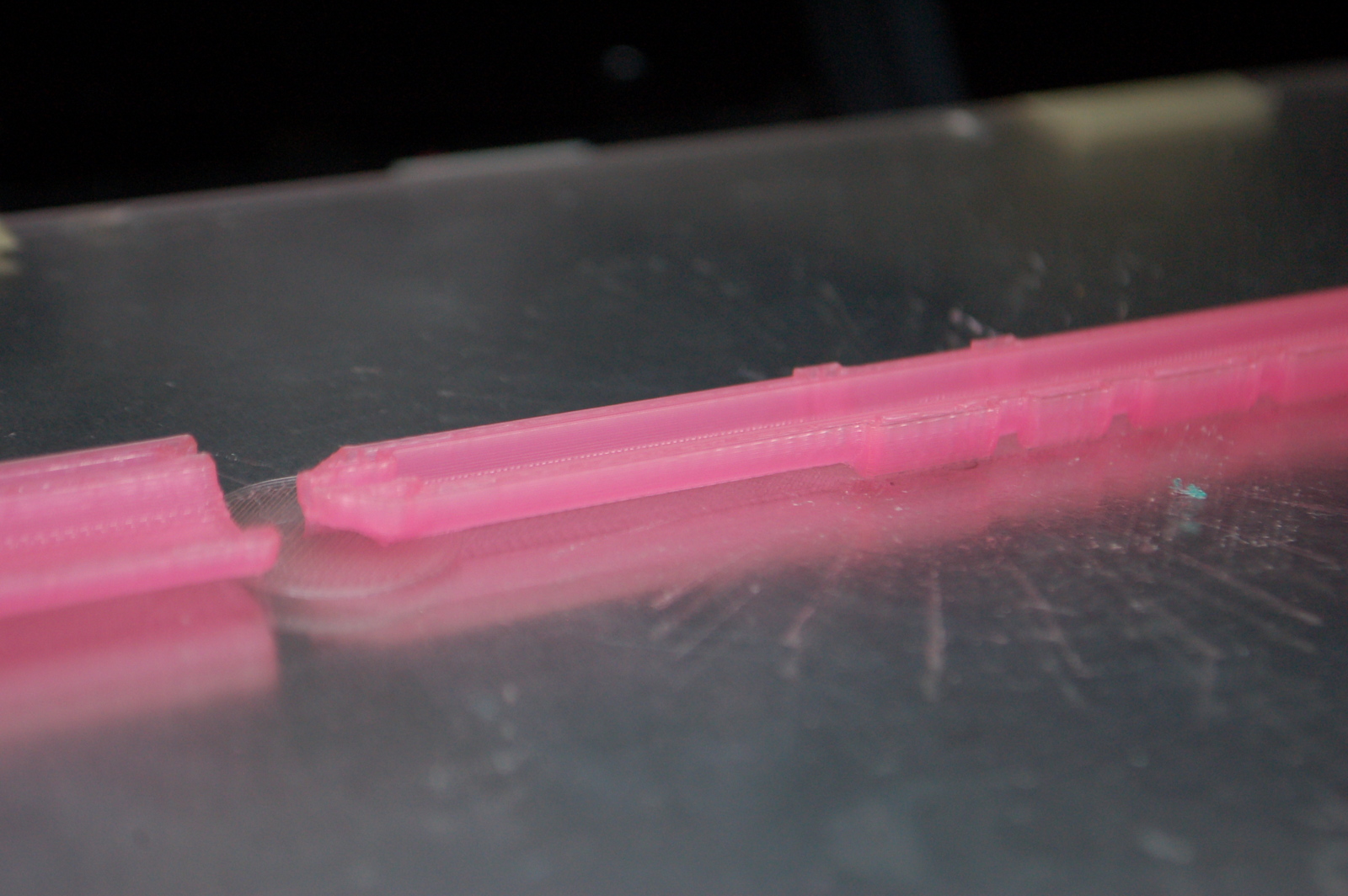

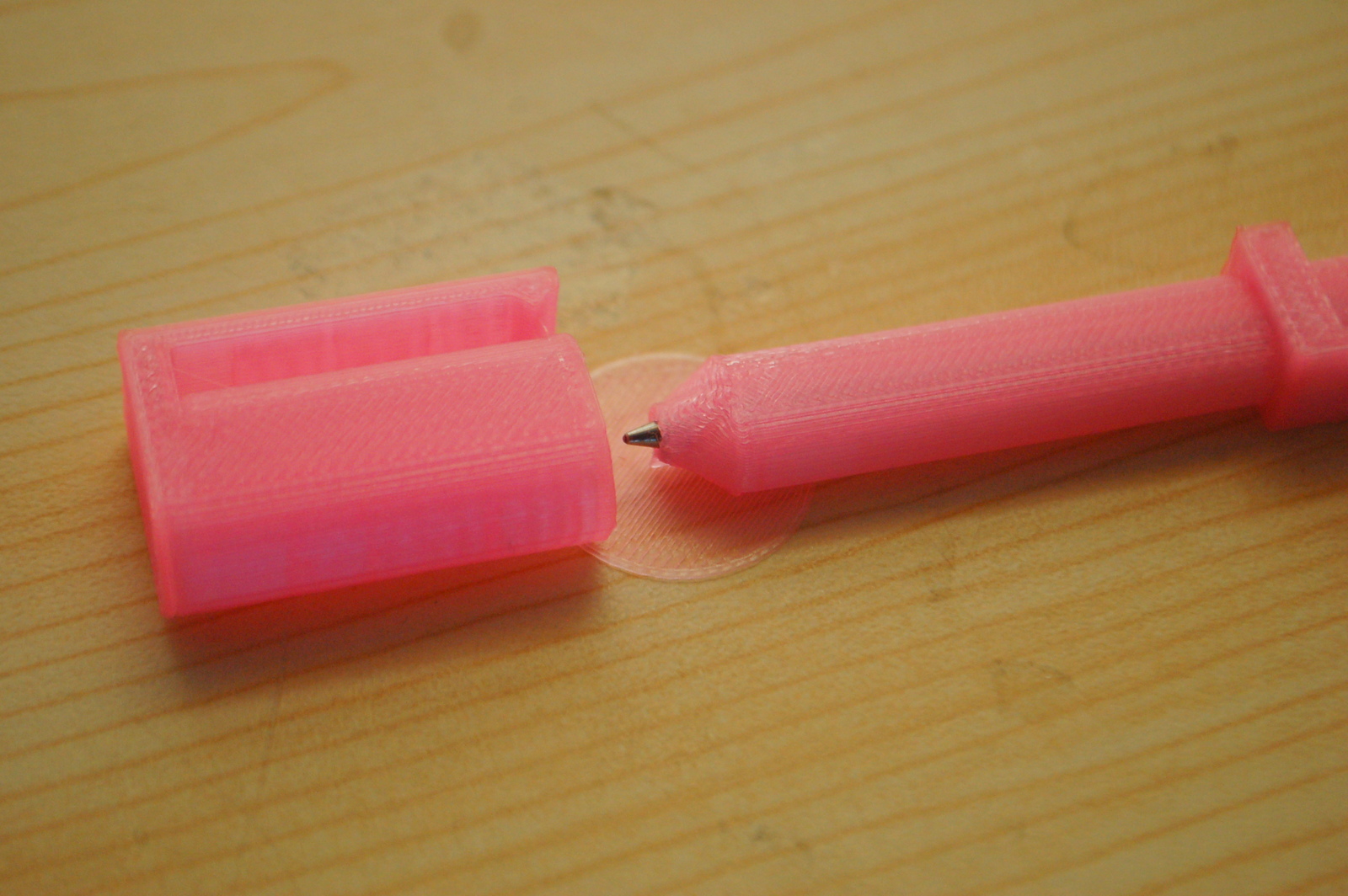

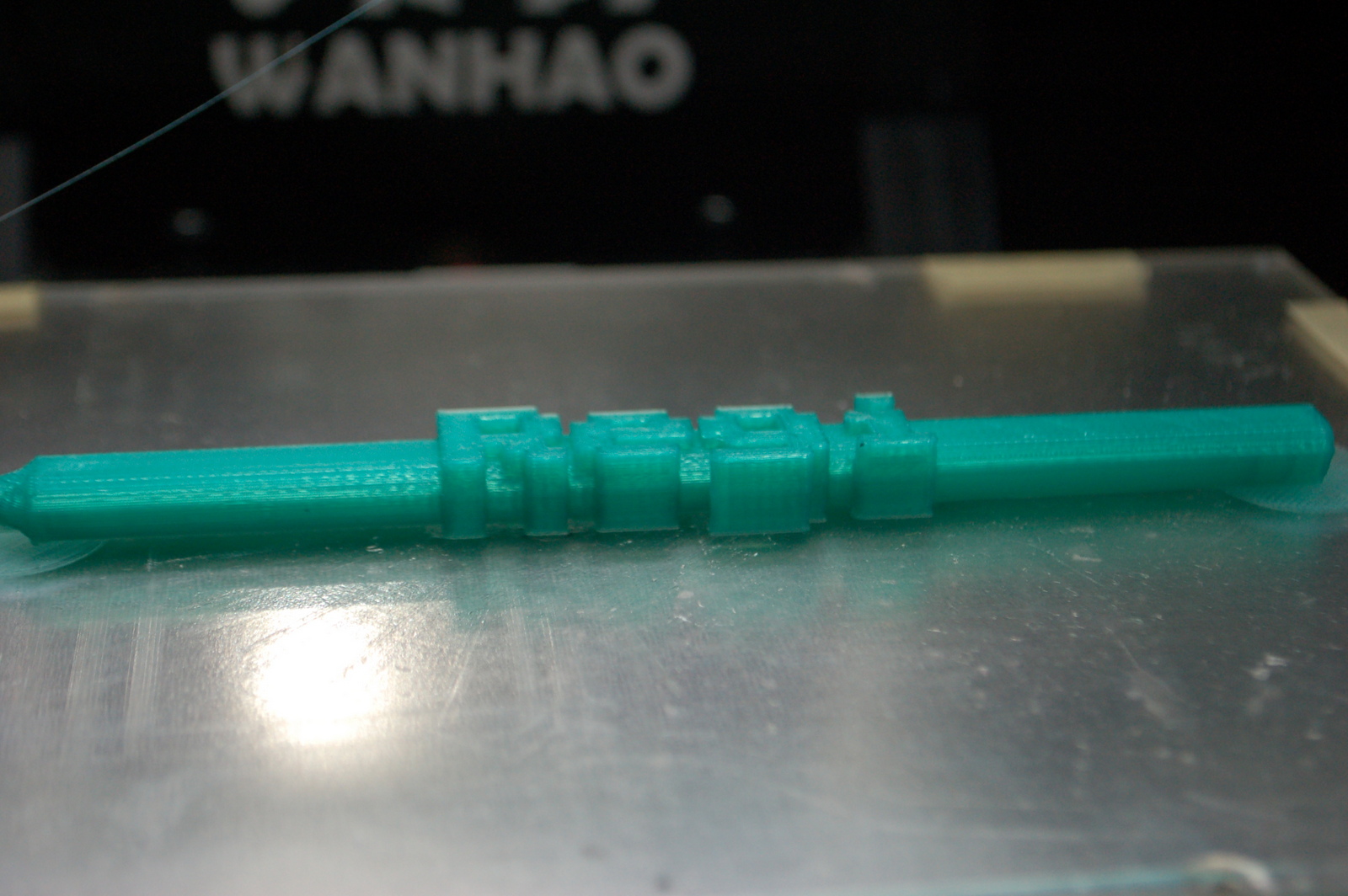

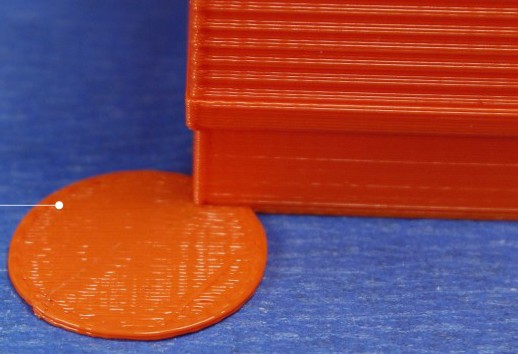

Ragasztószalag

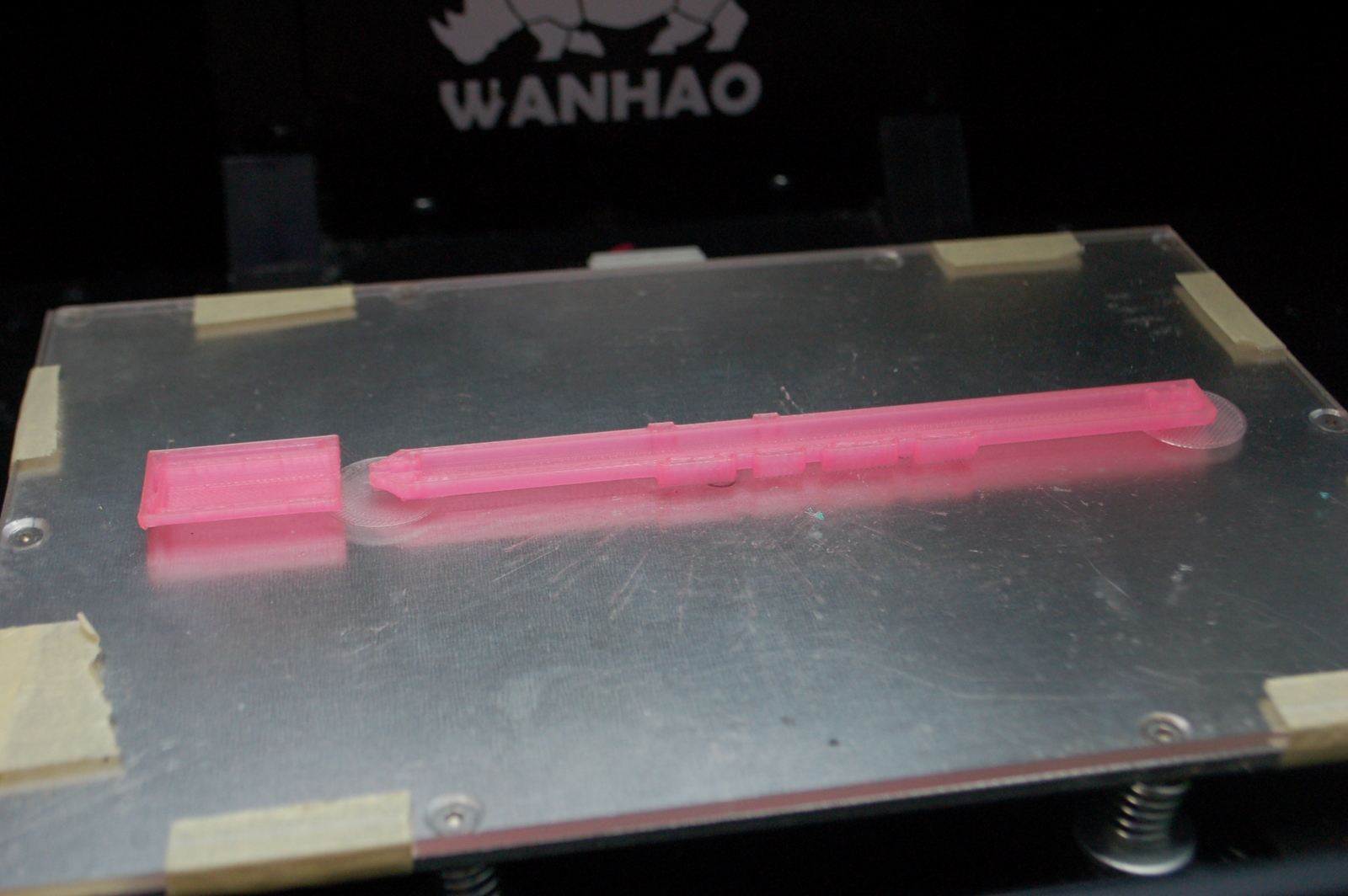

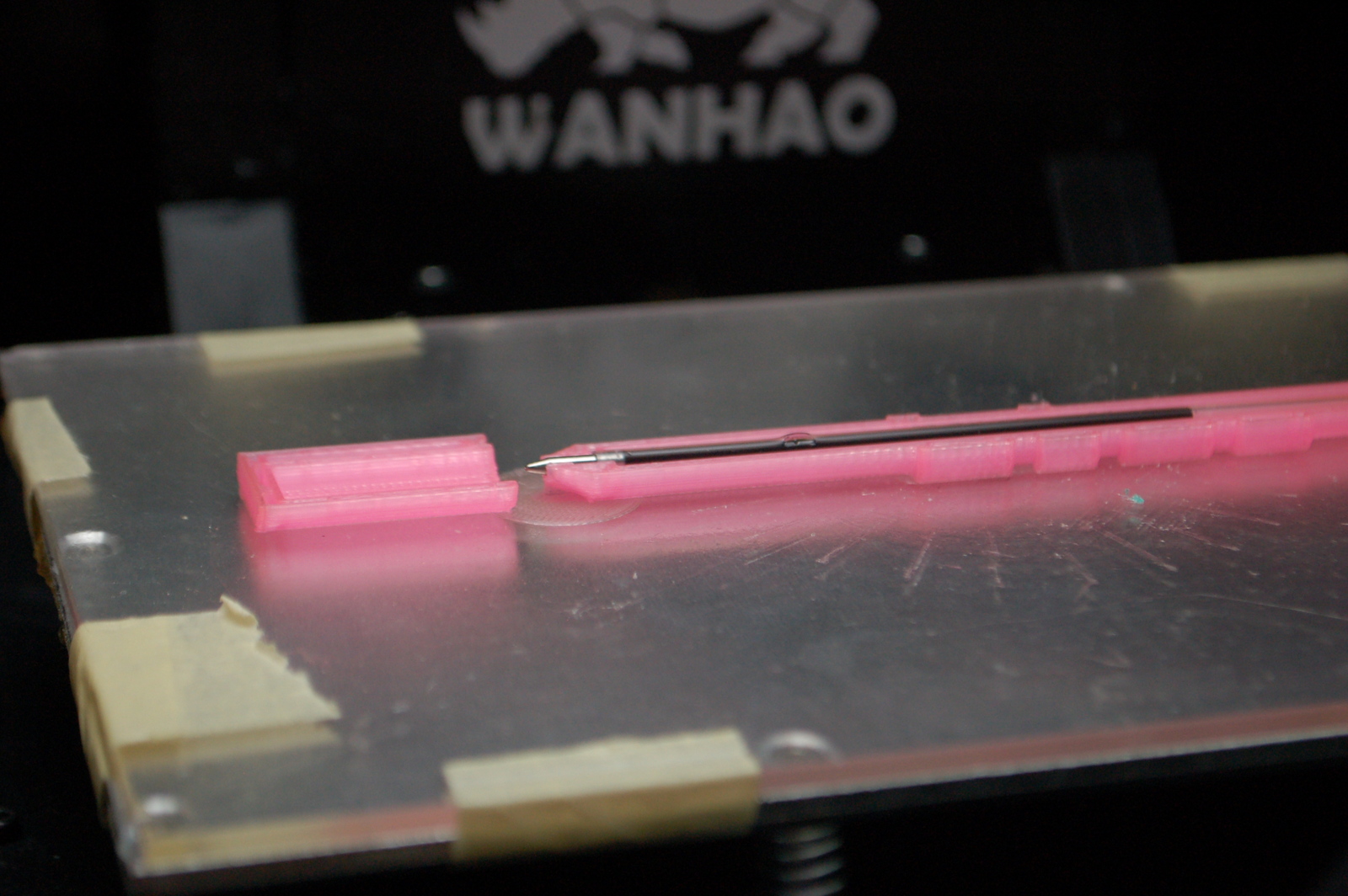

Ezt külföldi fórumokon blue painter's tape-nek hívják, vagyis kék tapéta / festő ragasztószalag. A nyomtatóhoz adunk egy tekercs, nem kék, de ugyanolyan megfelelő szalagot. Ezt a megoldást PLA nyomtatásnál ajánlják. Más nyomtatóknál, ahol nincs fűtött tárgyasztal, akár fűtés nélkül is biztosítja a PLA tapadását. Mi azonban továbbra is azt ajánljuk, hogy PLA esetén is olyan 60 fokra fűtsük a tárgyasztalt.

Felhelyezése

Elég egyszerű felhelyezni: a tárgyasztal hosszában (esetleg széltében) helyezzünk fel csíkokat. Figyeljünk, hogy a következő csík mindig pontosan illeszkedjen az előző csík mellé (és ne legyenek átfedések). Ha egy nagyon vékony távolság van, az még nem olyan nagy baj, bár törekedjünk a tökéletes illeszkedésre. A felesleget vágjuk le egy hobbi késsel.

A ragasztószalagot viszonylag egyszerűen tudjuk felhelyezni akár a csupasz tárgyasztalra (legyen az az alsó acél réteg vagy a felette lévő üveglap), akár a kapton fóliás tárgyasztalra is. Összességében egy elég jó és elég egyszerűen használható megoldásról van szó. Viszont nem lehet túl sokáig használni, amit egyszer felhelyeztünk, mert a tárgyak eltávolítása során picit sérülhet a ragasztószalag felső rétege. Így viszonylag gyakran kell cserélni.

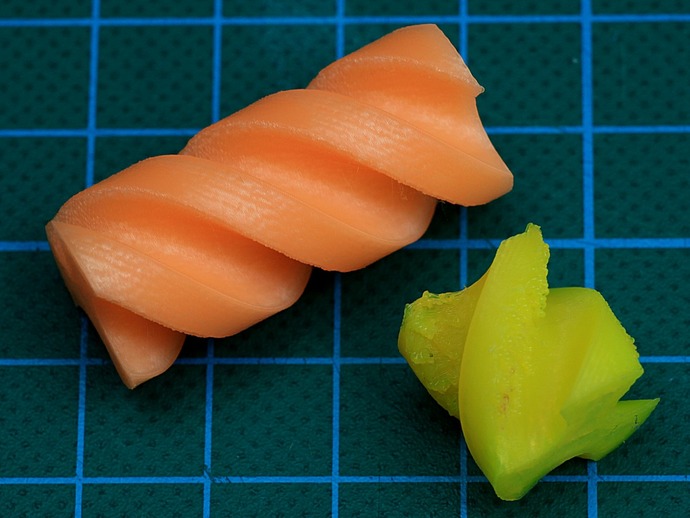

ABS trutyi

Főleg ABS-szel való nyomtatás esetén ajánlják ezt a tippet, hogy olvasszunk fel acetonban némi szál forgácsot, és ezzel kenjük be ne túl vastagon (és nem túl sűrű oldattal) a tárgyasztalt. Én még ezt nem próbáltam, de állítólag bizonyos esetben túl jól is működik ez a megoldás (értsd nem lehet eltávolítani egy darabban a nyomtatott tárgyat). Kísérletező kedvűek itt olvashatnak róla többet.

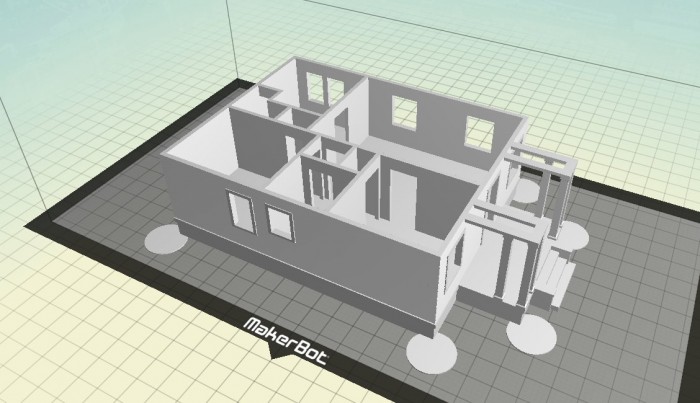

Egyéb ötletek és tippek

Mások papír-ragasztróra esküsznek (a stiftes fajta), de nekem ezzel nincs tapasztalatom, és a fenti megoldások is elegendőek. A tapadást nem közvetlenül, de a jobb tárgy rögzülést szolgálja az ún. raft illetve a fülek használata. Erről itt most nem ejtek több szót, talán később.

Fontos megjegyezni, hogy bármelyik megoldást választjuk, az sok esetben a tárgyasztal újraszintezését igényelheti, mert változhat a fúvóka és a tárgyasztalt távolsága (a használt megoldást vastagságától számítva).

Mindegyik megoldás eltávolításakor érdemes az alatta lévő réteget (üveglap, acéllap, kapton fólia) acetonos tisztítókendővel áttörölni, hogy eltávolítsuk a maradék szennyeződést.

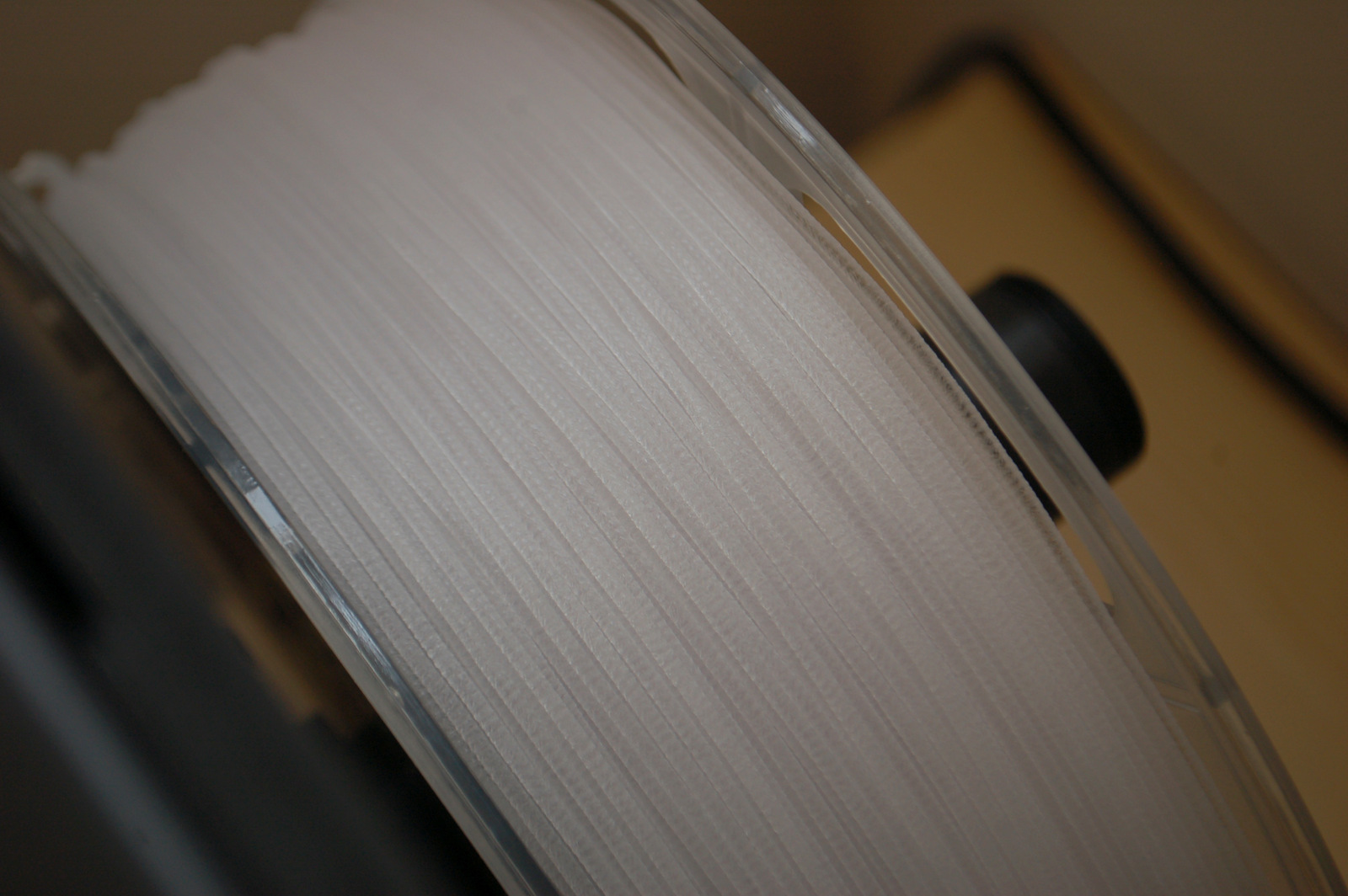

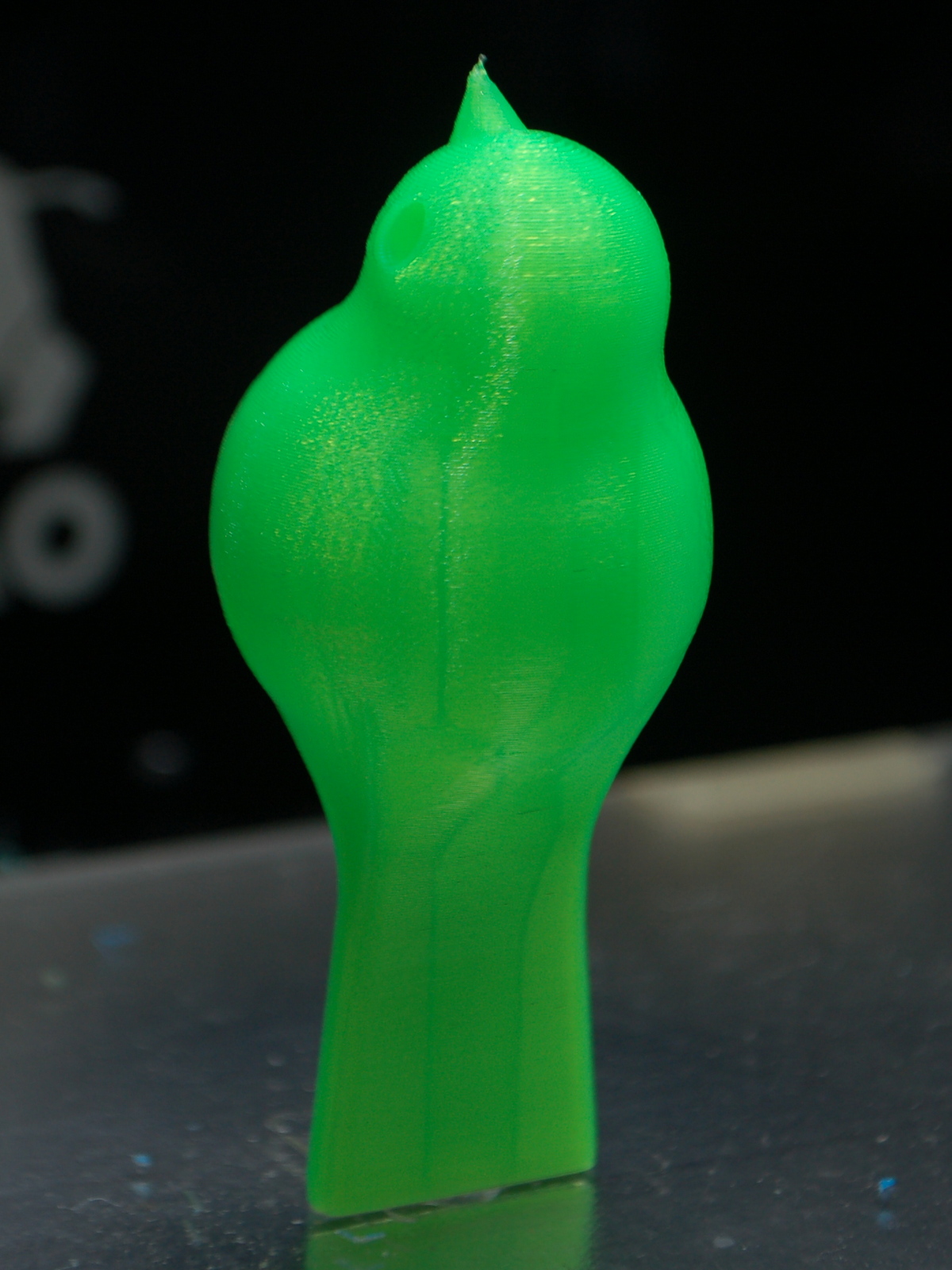

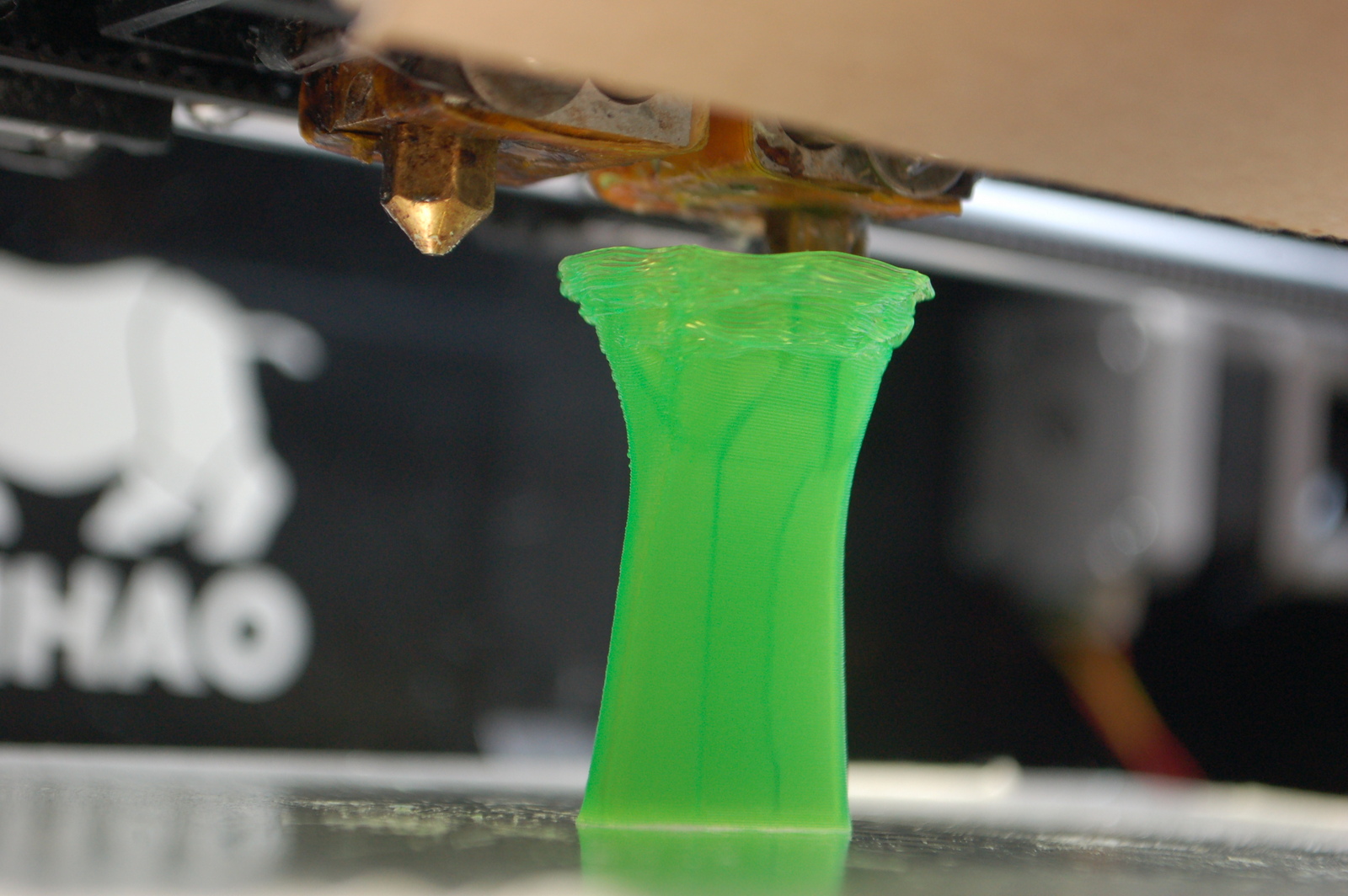

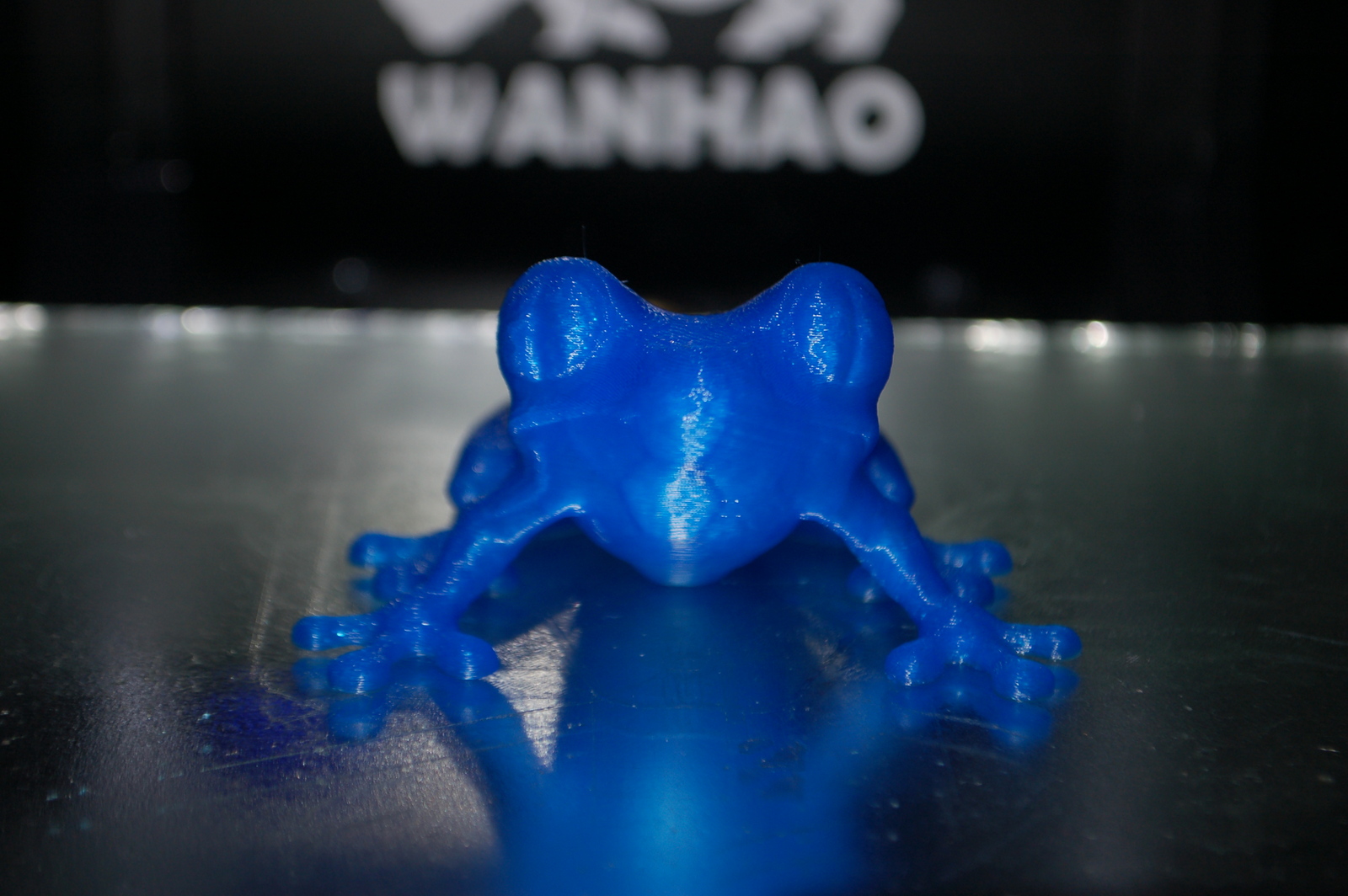

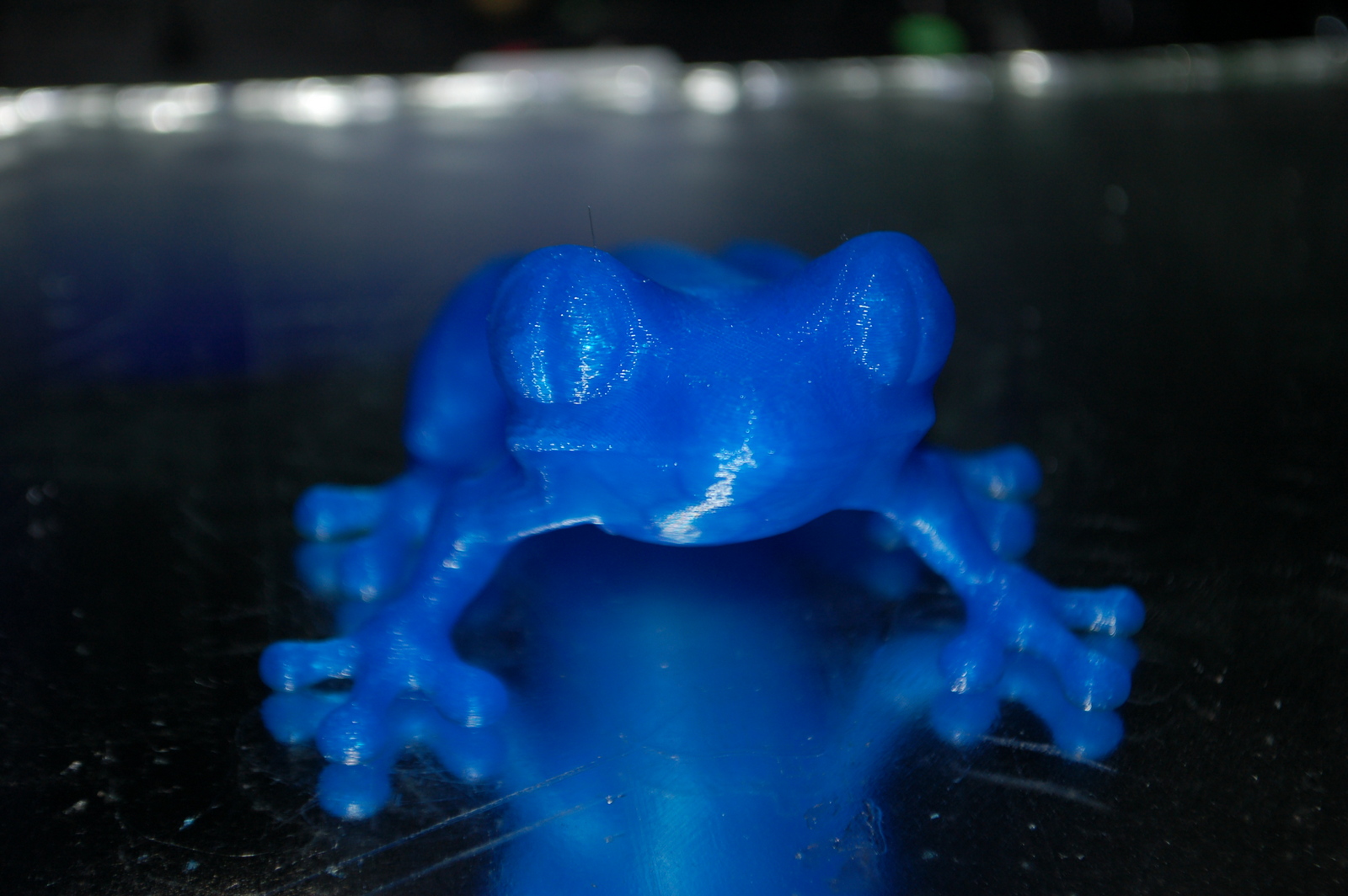

Használjunk PLA-t! PLA-val való nyomtatásnál nem jelentkezik ez a vetemedési probléma, de a PLA-nak más hátrányai vannak. Az ABS és PLA részletesebb bemutatását egy későbbi bejegyzésre hagyjuk. Mindenesetre ha nagy alapterületű tárgyat nyomtatunk, esetleg vegyük fontolóra a PLA használatát.

Használjunk PLA-t! PLA-val való nyomtatásnál nem jelentkezik ez a vetemedési probléma, de a PLA-nak más hátrányai vannak. Az ABS és PLA részletesebb bemutatását egy későbbi bejegyzésre hagyjuk. Mindenesetre ha nagy alapterületű tárgyat nyomtatunk, esetleg vegyük fontolóra a PLA használatát.

A hajlakkot elsősorban PLA esetén javasolják, de nekünk ABS-szel is nagyon jó tapadást biztosított. A megoldás lényege, hogy néhány réteg hajlakkot fújunk a tárgyasztalra, ami nagyon jól tapad. Mi az itthon is kapható Garnier Fructis Mega Strong (05-ös) hajlakkal próbálkoztunk, de más Extra vagy Mega strong hajlakk is jó lehet.

A hajlakkot elsősorban PLA esetén javasolják, de nekünk ABS-szel is nagyon jó tapadást biztosított. A megoldás lényege, hogy néhány réteg hajlakkot fújunk a tárgyasztalra, ami nagyon jól tapad. Mi az itthon is kapható Garnier Fructis Mega Strong (05-ös) hajlakkal próbálkoztunk, de más Extra vagy Mega strong hajlakk is jó lehet.