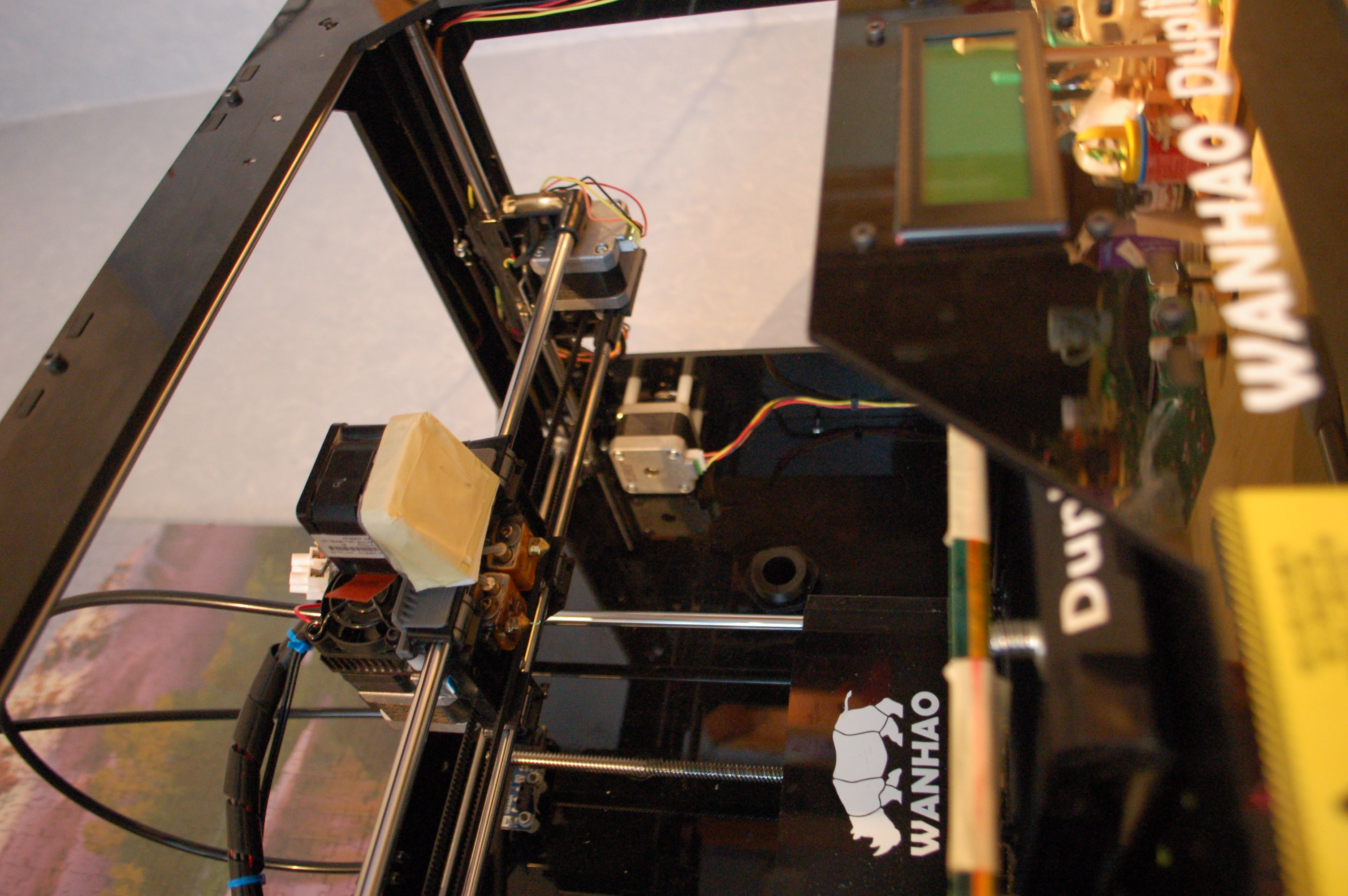

Napi tipp: aktív hűtés ABS-szel (első próba - fail)

A nagyon egyszerűen nyomtatható blu figurával próbáltam ki a következőt: ABS nyomtatás, aktív hűtéssel. Aki ért a 3D nyomtatáshoz, az némiképp megrökönyödéssel olvashatná a fenti ötletet, hiszen tudvalevő, hogy az ABS nem "szereti" a hideget, a gyors hűlés közben gyorsabban vetemedik, elválik a tárgyasztaltól, stb.

Ezek valóban ismert tények, én mégis sok helyen olvastam arról, hogy nem csak PLA-hoz lehet (sőt ott szinte kötelező) aktív hűtést használni, hanem ABS-hez is. Miért? Kb. ugyanazért, mint a PLA-hoz: hogy a hűtés következtében hamarabb megszilárduljon az anyag és elkerüljük a "szétkenődés" effektust, ezáltal szebb legyen a tárgy felülete.

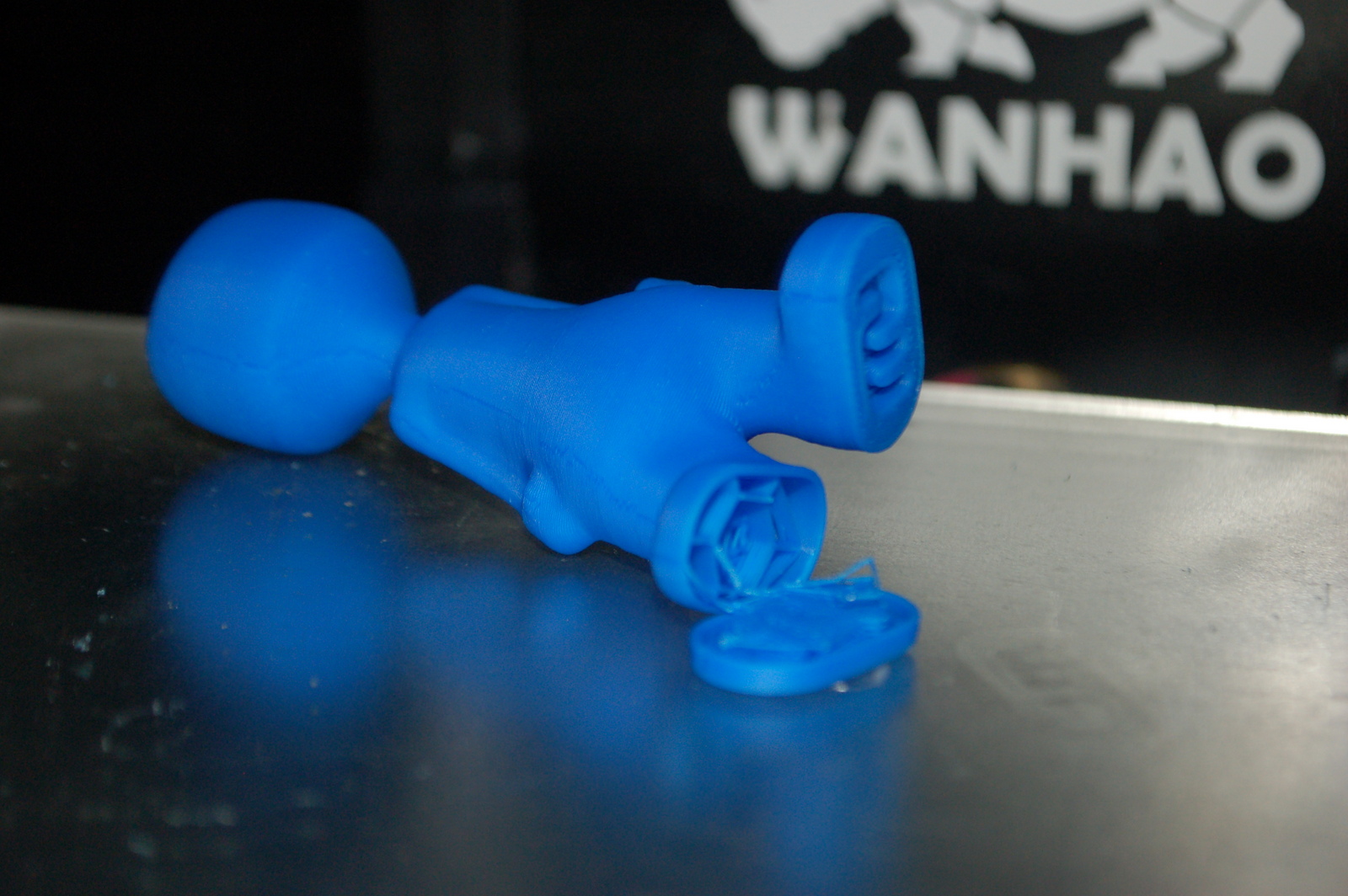

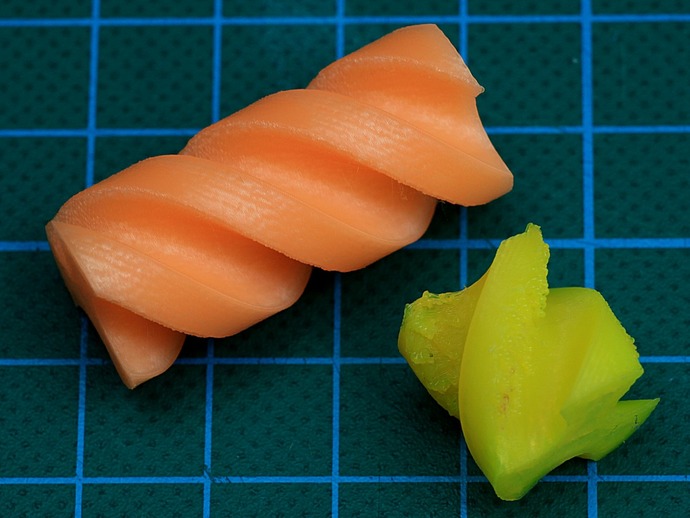

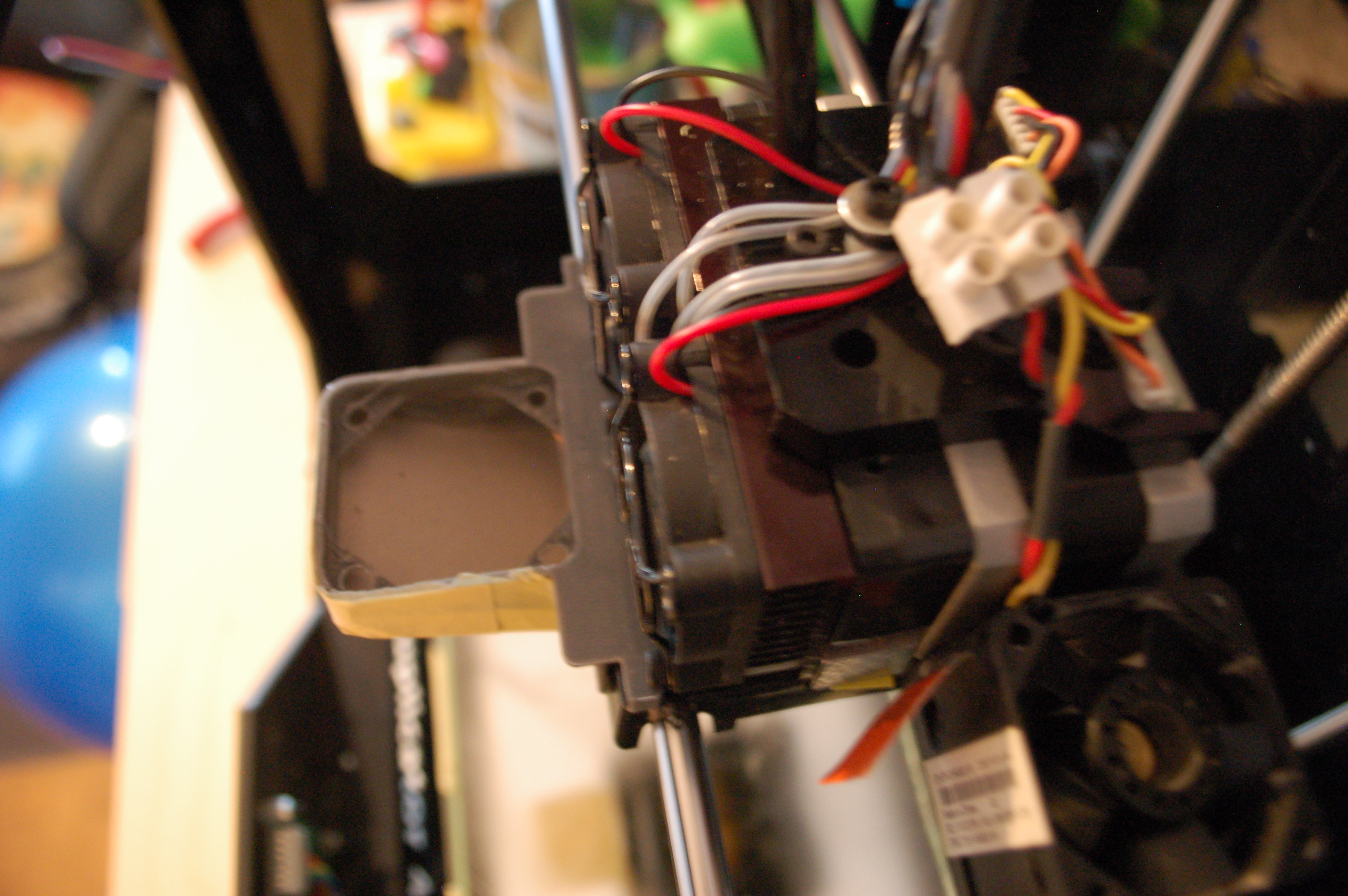

És mit tapasztaltam a valóságban? Nos ami kétségtelen, hogy valóban szebb lett a tárgy felülete (0.2mm-en, 230 fokon, 105 fokos tárgyasztallal, 70 mm/sec-en nyomtatva), cserébe viszont néhány nem kívánt mellékhatás is fellépett:

- Delaminálás: a lábnál látszik, hogy elvált majdnem teljesen az egyik réteg a másiktól, ott már gyakorlatilag a tárgy eltávolításakor eltört a test

- Felpöndörödés: ez még nem is volt olyan vészes, mint gondoltam. Igaz, az első 5-6 rétegnél még nem kapcsoltam be a ventit, mert különben szinte biztosan elvált volna a tárgyasztaltól a nyomtatott tárgy, de azért így is az egyik lábnál megfigyelhető a felpöndörödés (lehet, hogy 110-115 fokos tárgyasztallal és/vagy némi ABS trutyival vagy hajlakkal lehetett volna segíteni ezen)

- Szilárdság és erősség: a delamináláshoz kapcsolódik, hogy ahol nem is látszik ilyen repedés formájában, ott is elég gyenge a kötés a rétegek között: simán kézzel egyszerűen el tudtam törni darabokra az elkészült modellt. Tehát hűtéssel az elkészült ABS tárgy nem lesz valami erős.

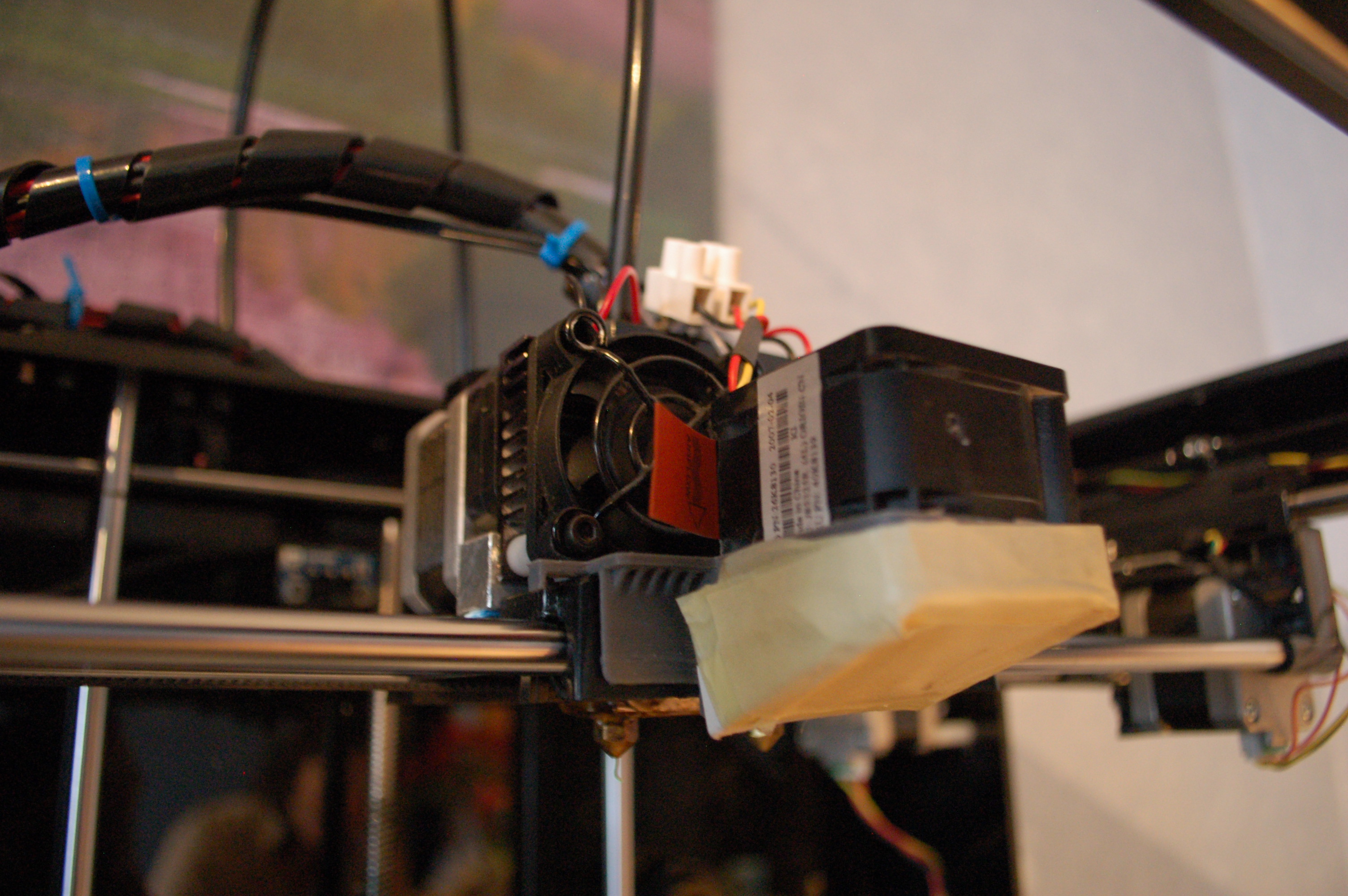

Még nem adtam fel, mivel főleg a tárgy felületén megfigyelhető simaság a hűtésnek köszönhetően valószínűleg megéri a próbálgatást. Amivel még fogok próbálkozni, az egy kevésbé erős hűtés (most nagy fordulatszámon megy a venti, a PLA és a nyári meleg miatt), illetve megpróbálkozom a zárt temperált nyomtató térrel.