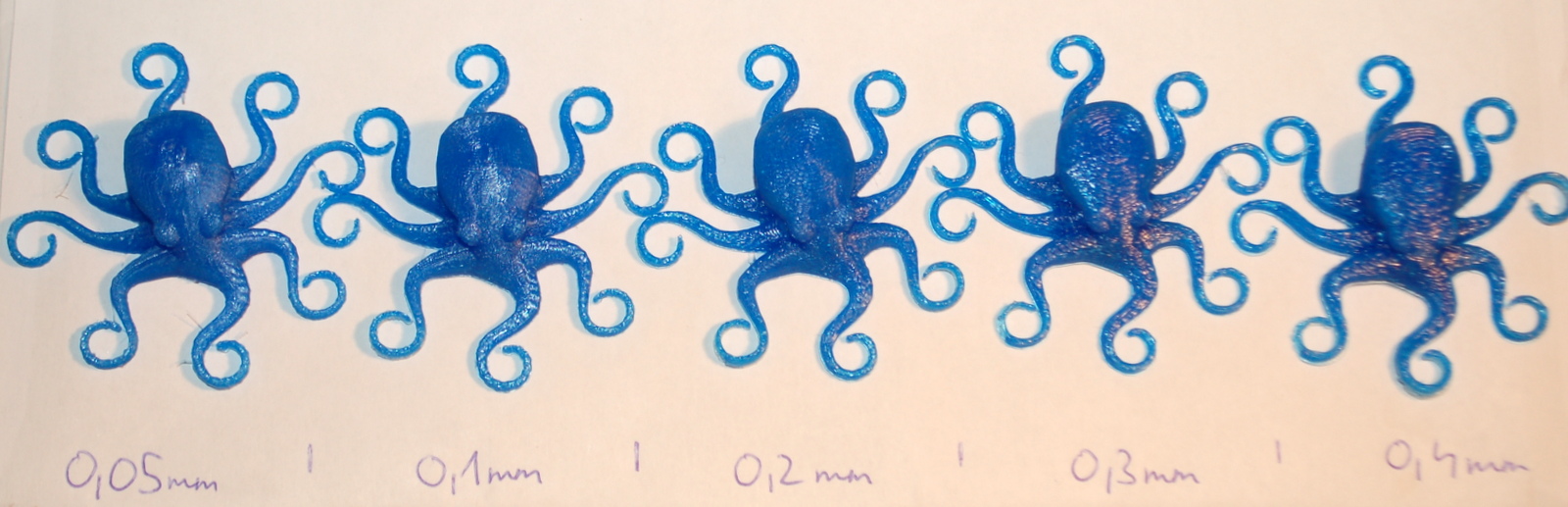

A nyomtató gyári specifikációi alapján minden további nélkül tudunk 100 mikronos minőséggel (0.1mm-es rétegvastagsággal) nyomtatni. Ez igaz is, erről is majd lesz egy külön bejegyzés hamarosan (különböző rétegvastagságok összehasonlításáról). Azonban én kíváncsi voltam, hogy mi lesz az eredménye egy 50 mikronos nyomtatásnak, ami egy átlagos hajszál vastagságának a fele. Egyúttal ez a bejegyzés azt is bizonyítja, hogy nem csak a sikeres kísérletek eredményeiről számolunk be, mindjárt meglátjuk miért...

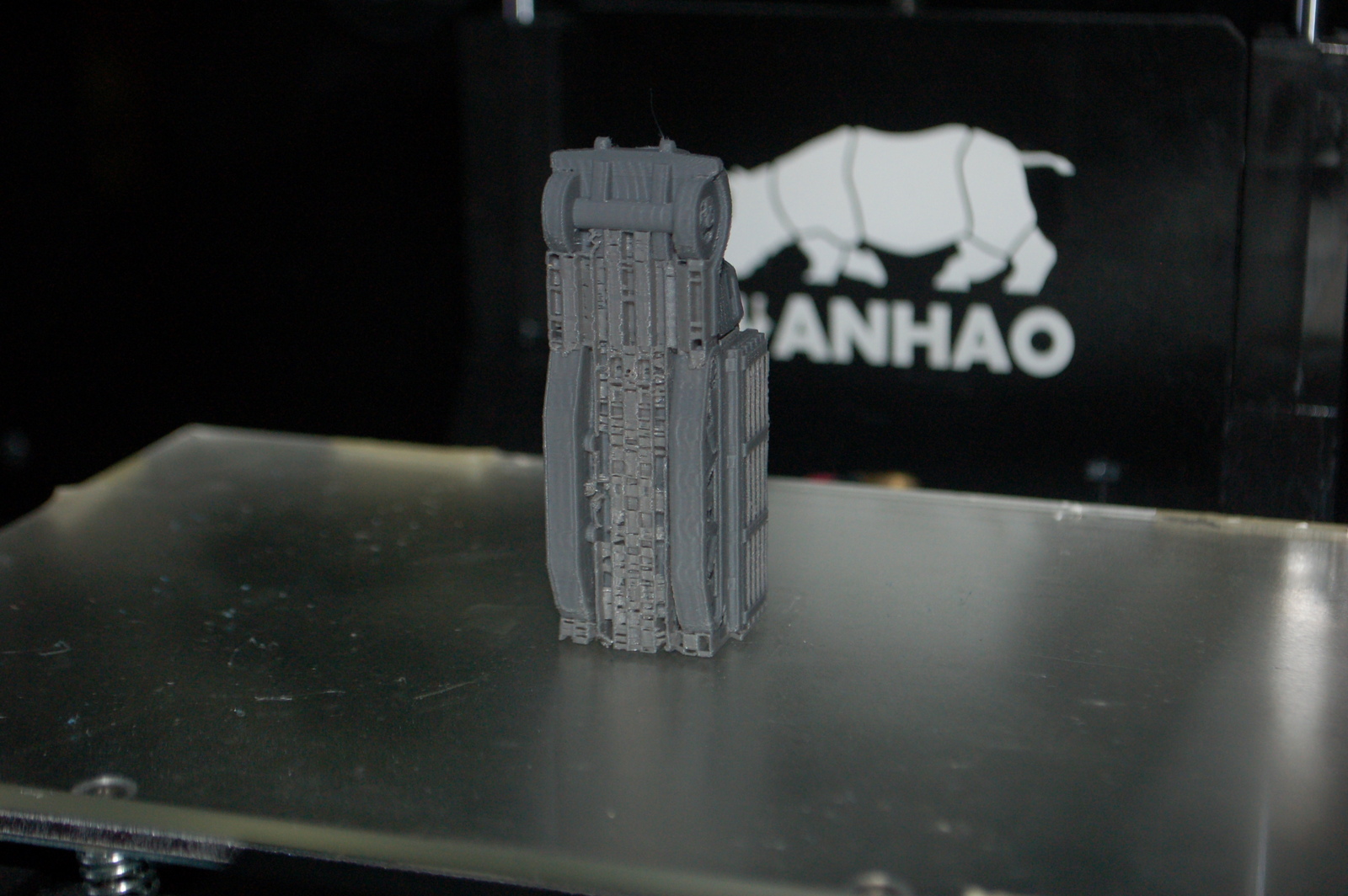

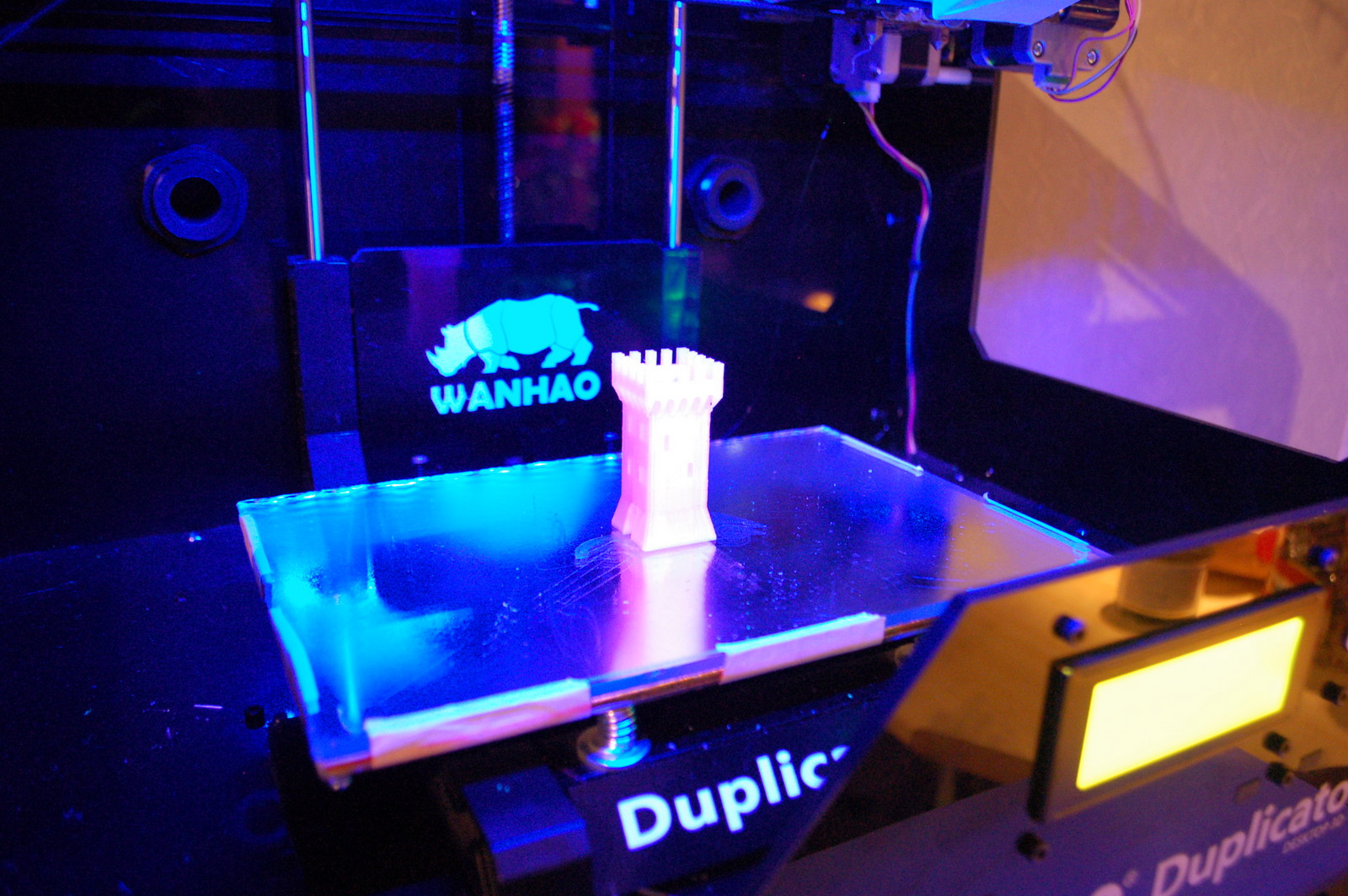

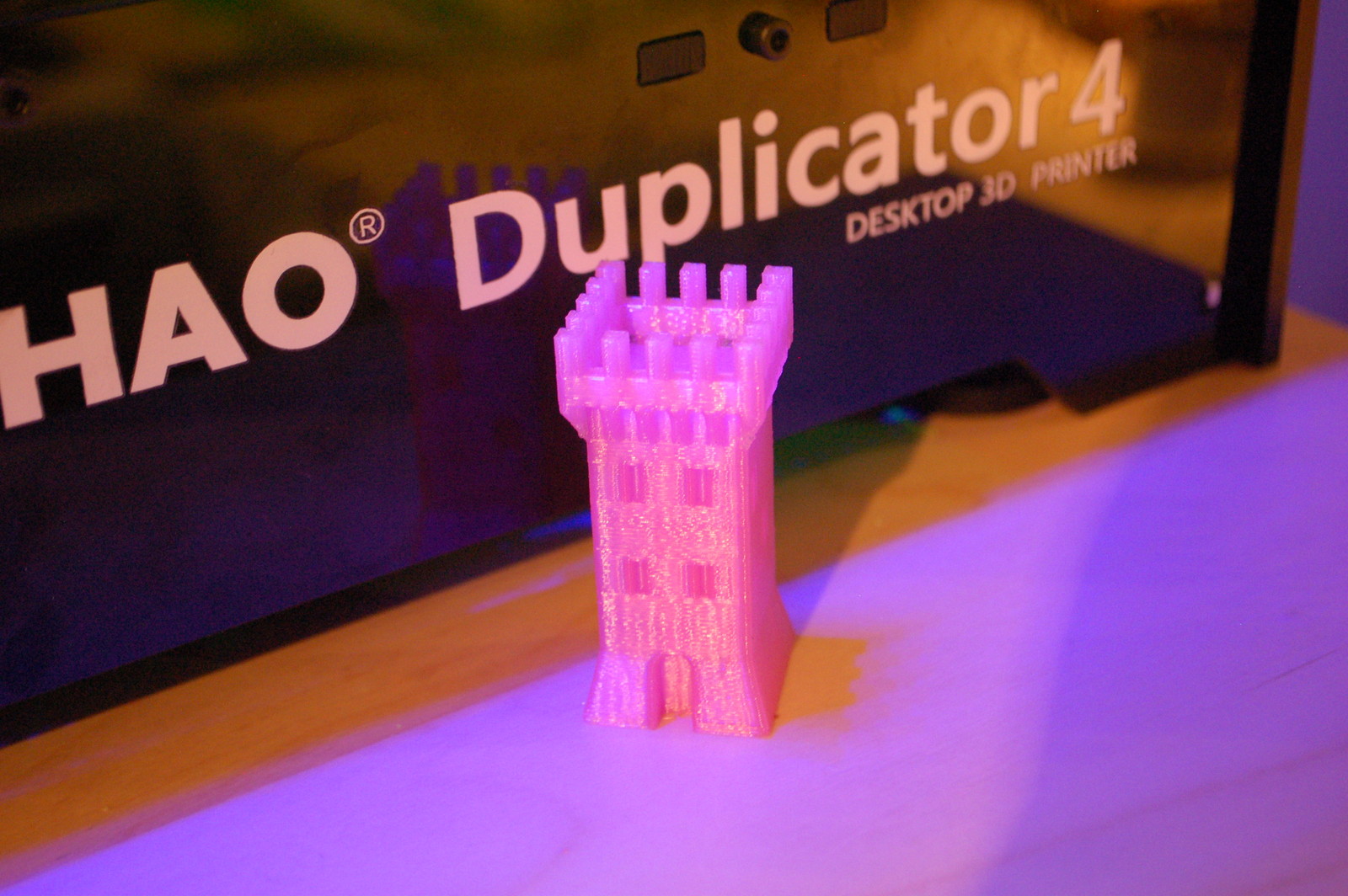

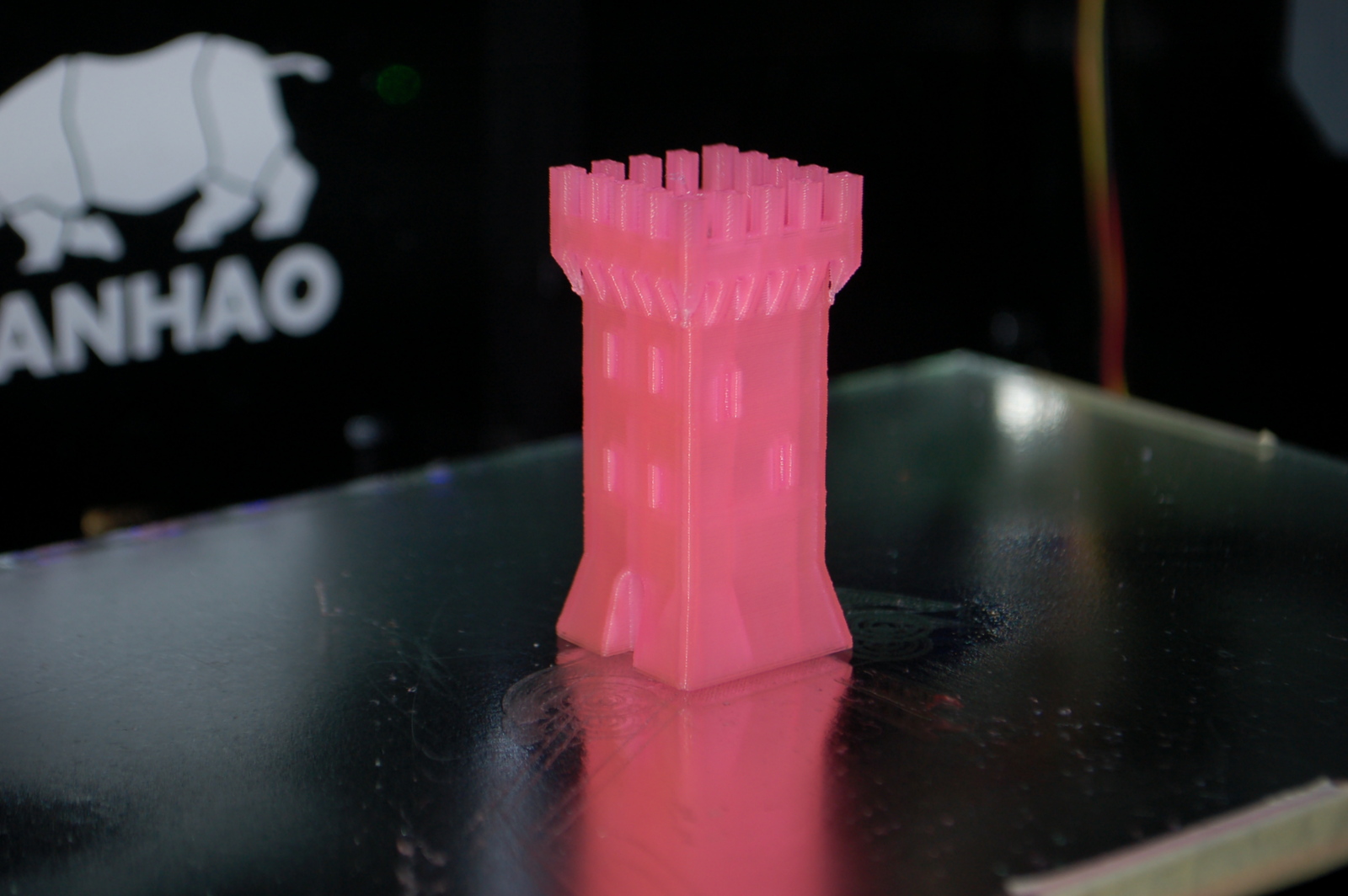

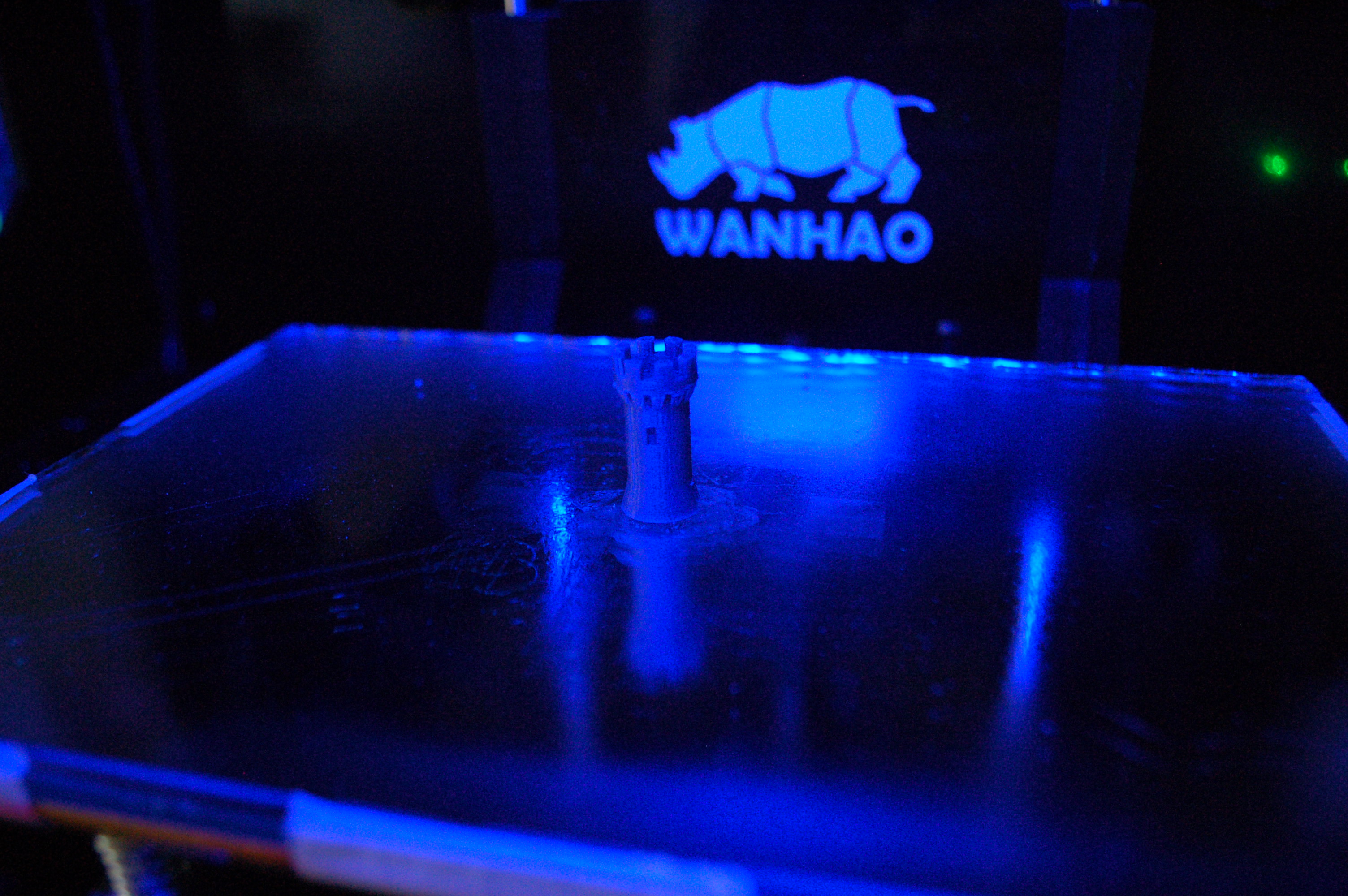

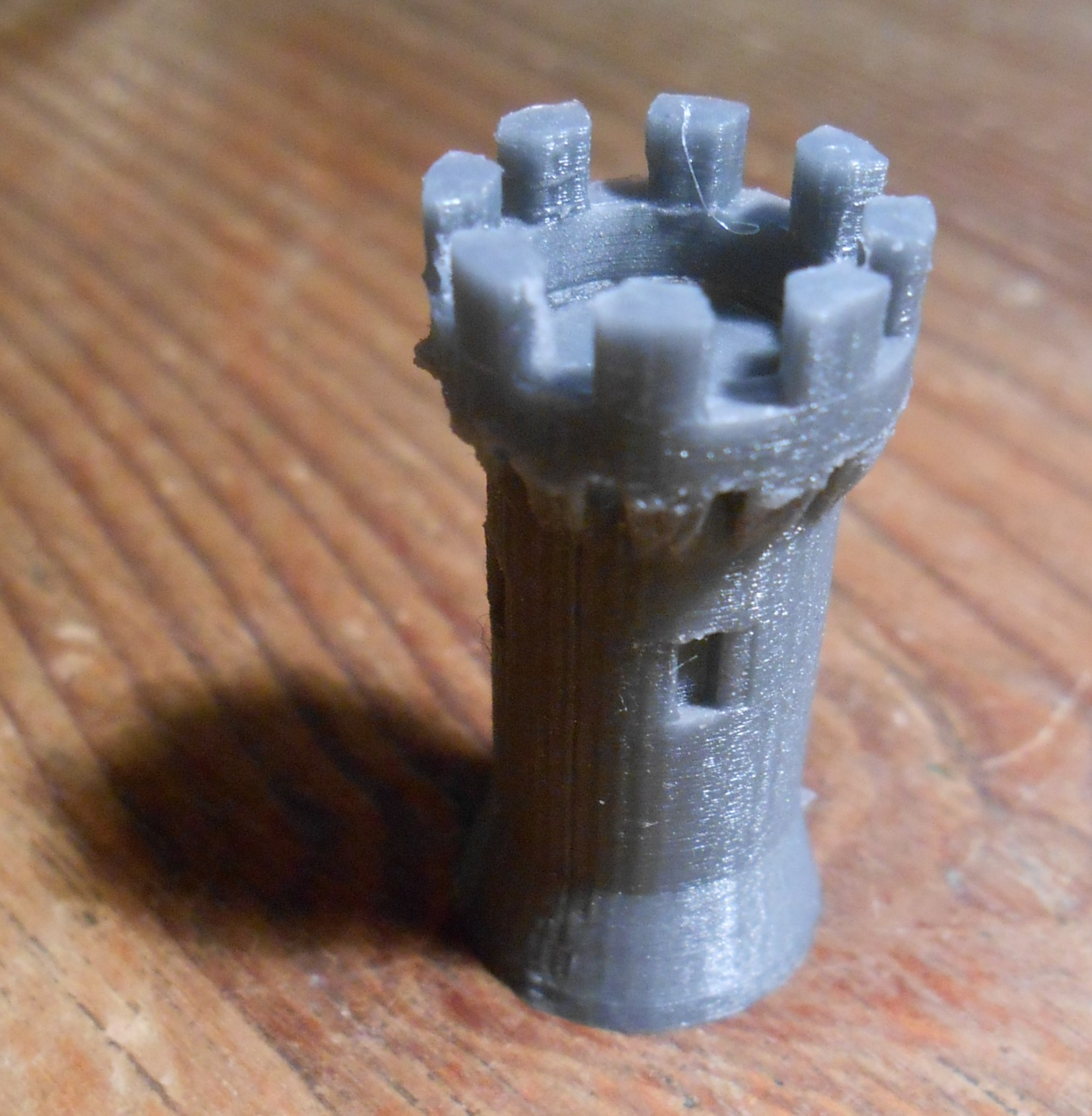

Tesztalanynak egy egyszerű tornyot használtam: http://www.thingiverse.com/thing:122129

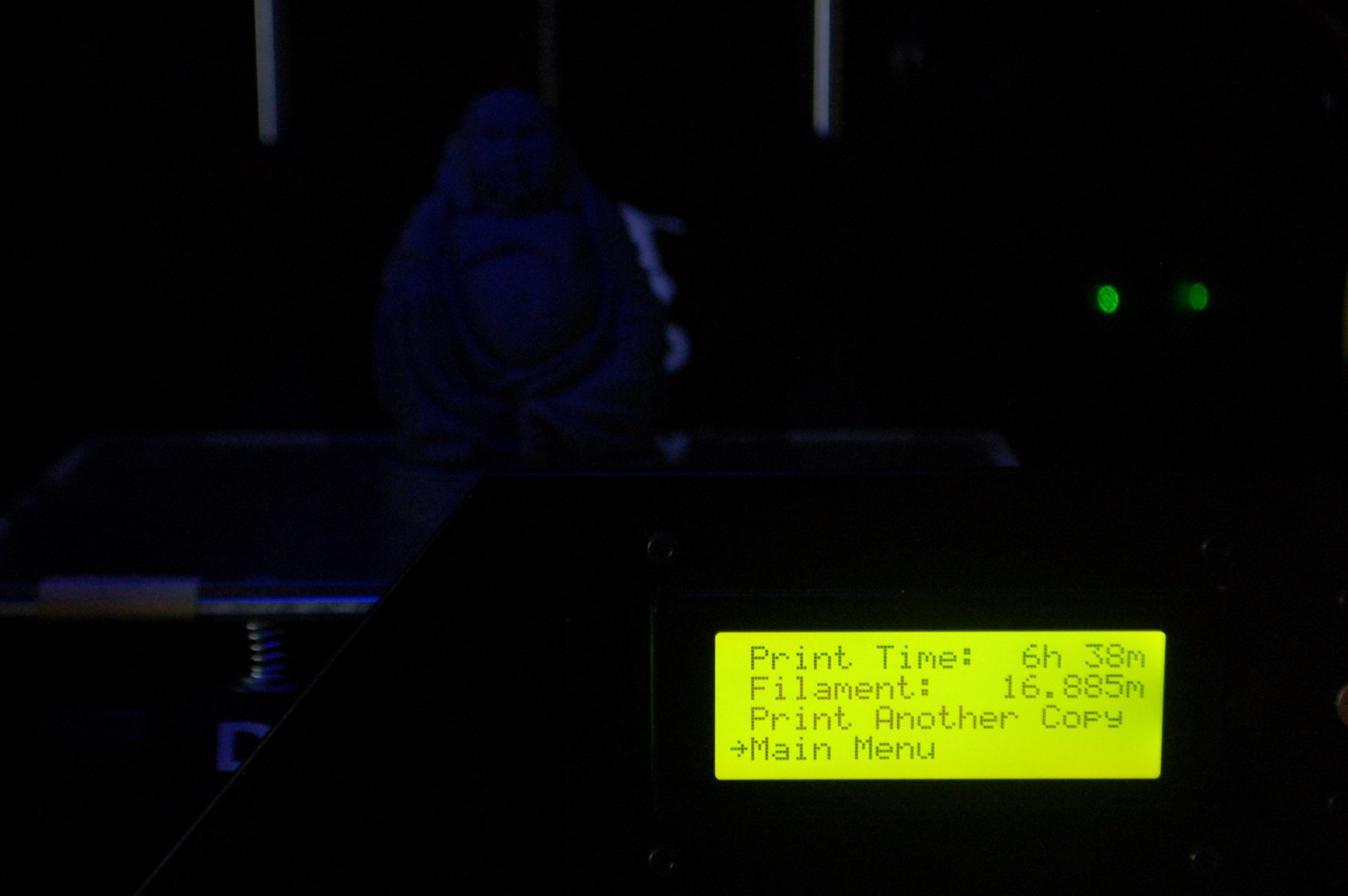

Viszont lecsökkentettem a méreteit kb. 10%-ra, mivel még ezen a méreten is (csupán 2,5 cm magas!) a 0.05mm-es rétegvastagsággal (50mm/sec-es sebességgel, 10%-os kitöltöttség mellett) több mint 1 órát tartott a nyomtatás. Rögtön látható (ami amúgy logikus is, ha belegondolunk), hogy minél kisebb rétegvastagságot választunk, annál tovább tart a nyomtatás. Pl. egy 0.2mm-es minőséghez képest az 50 mikronos legalább 4x olyan lassú lesz, mivel 4x annyi réteget kell "kirajzolnia" a nyomtatónak.

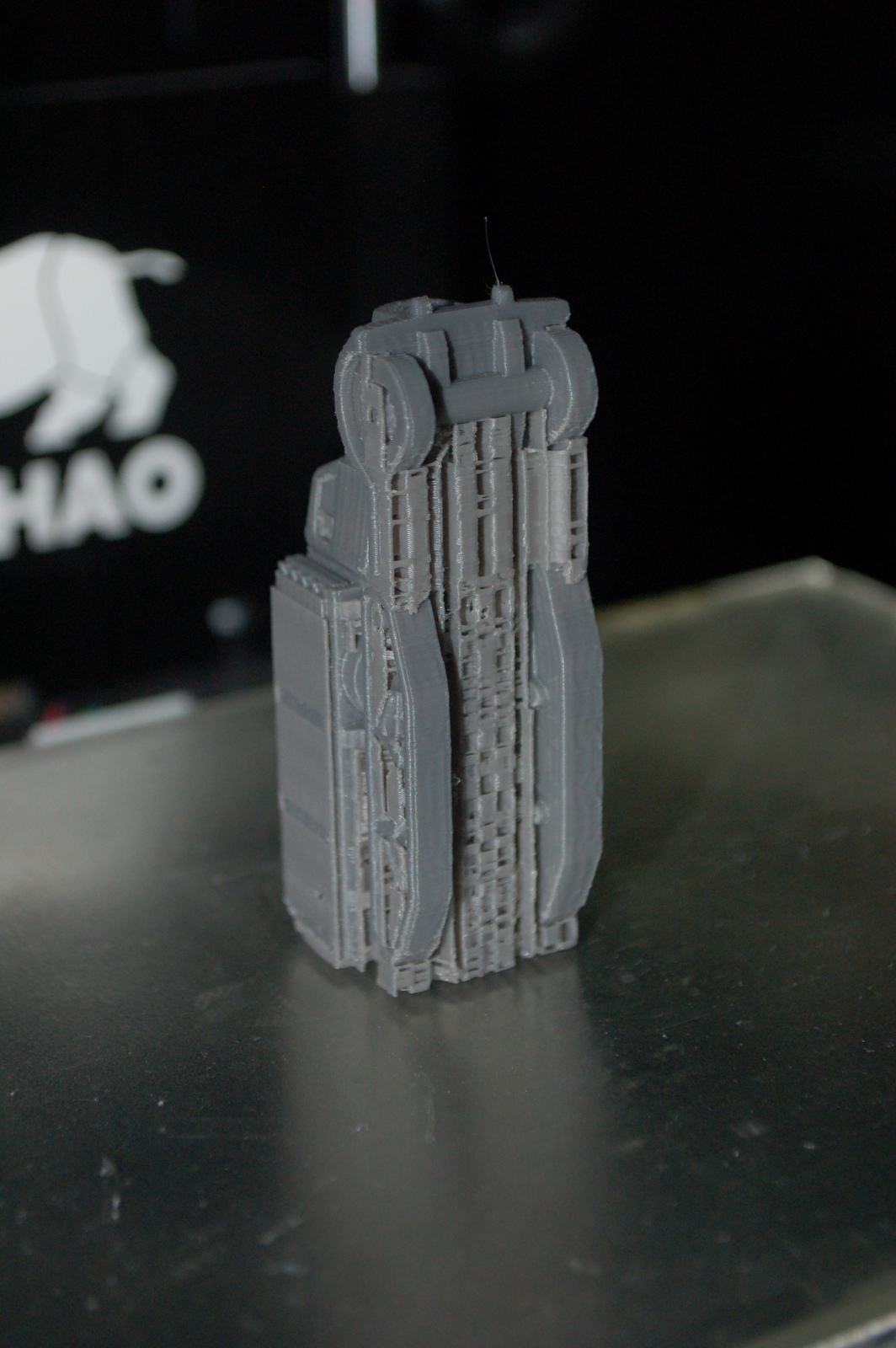

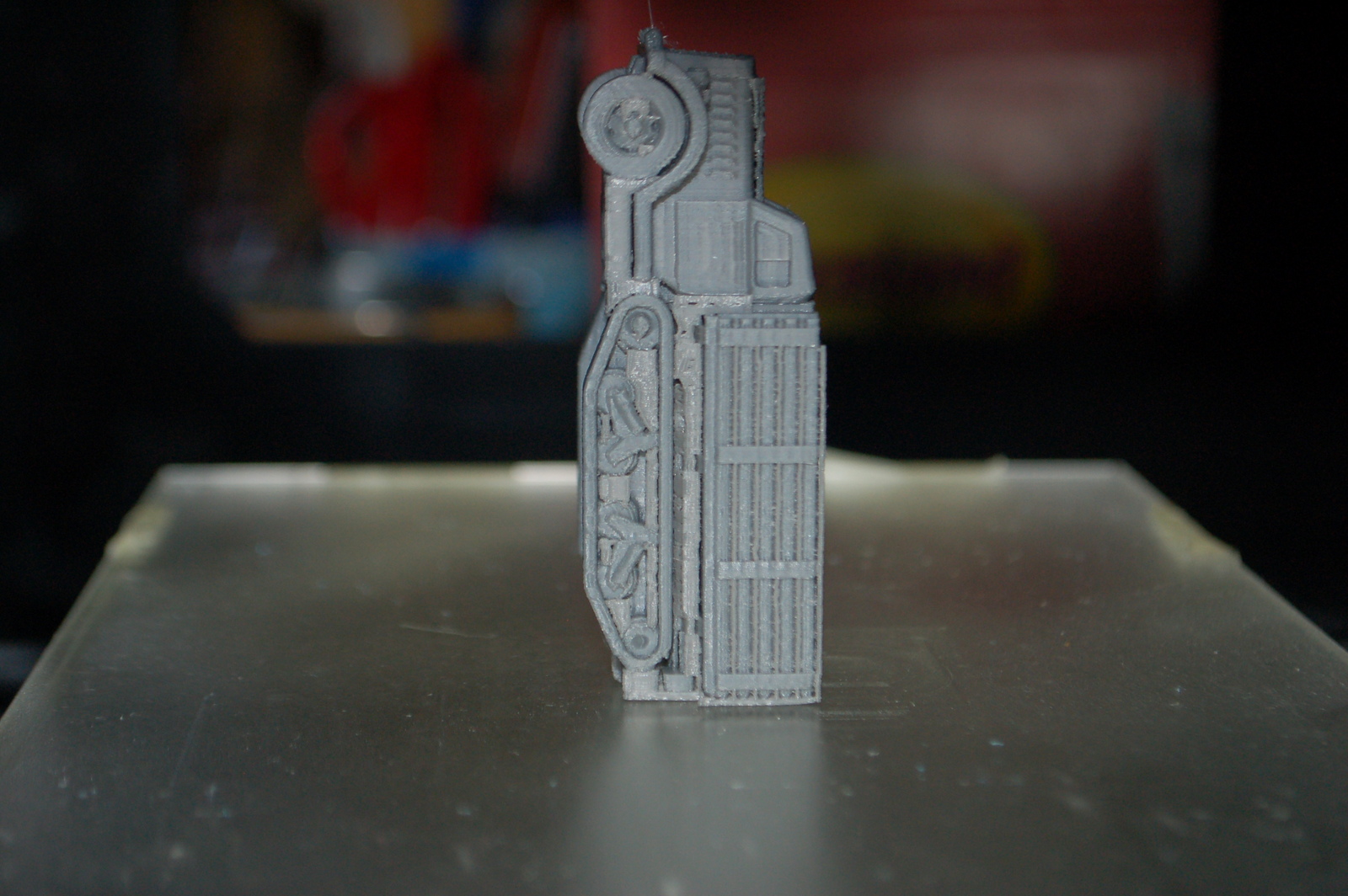

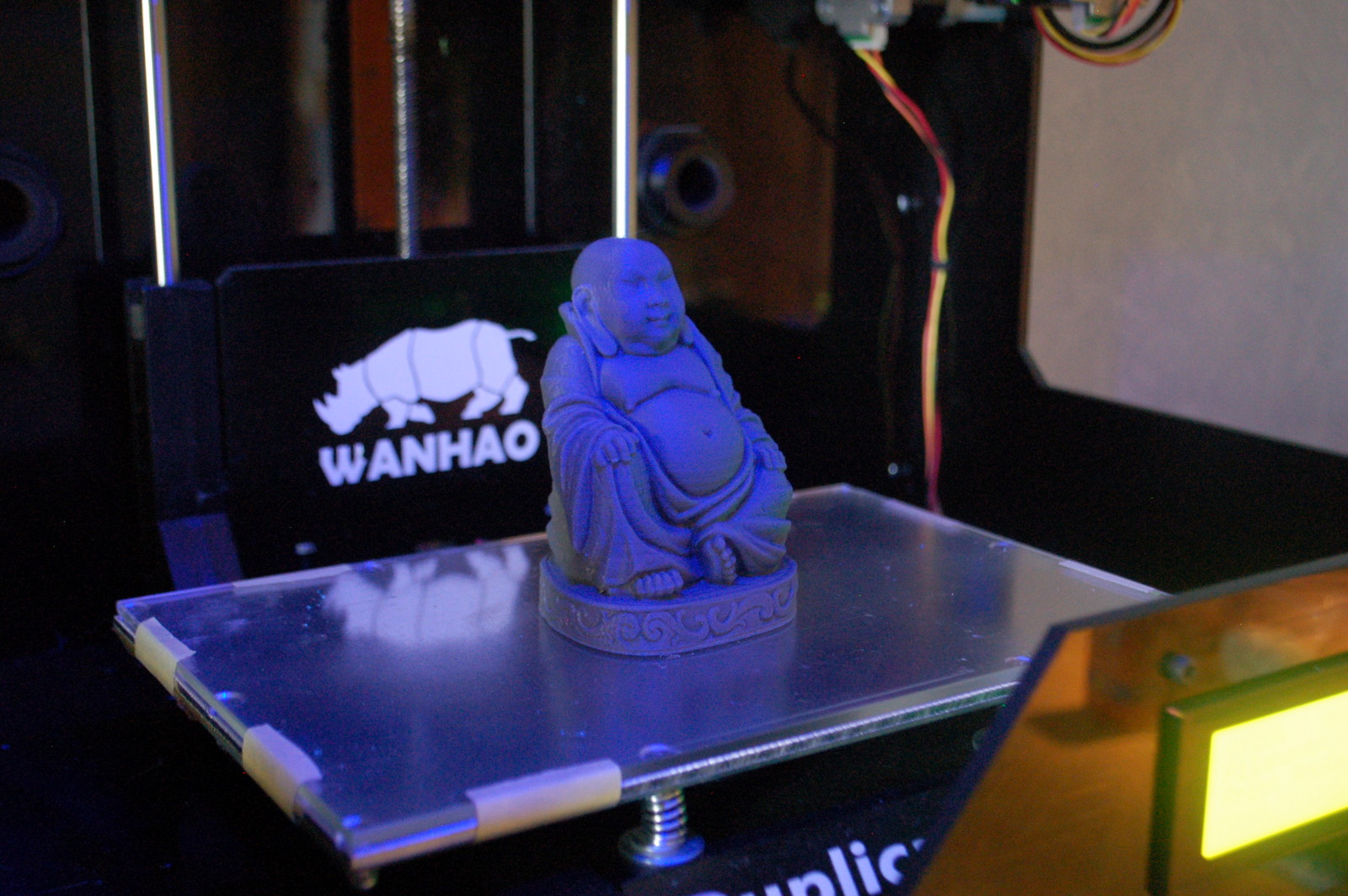

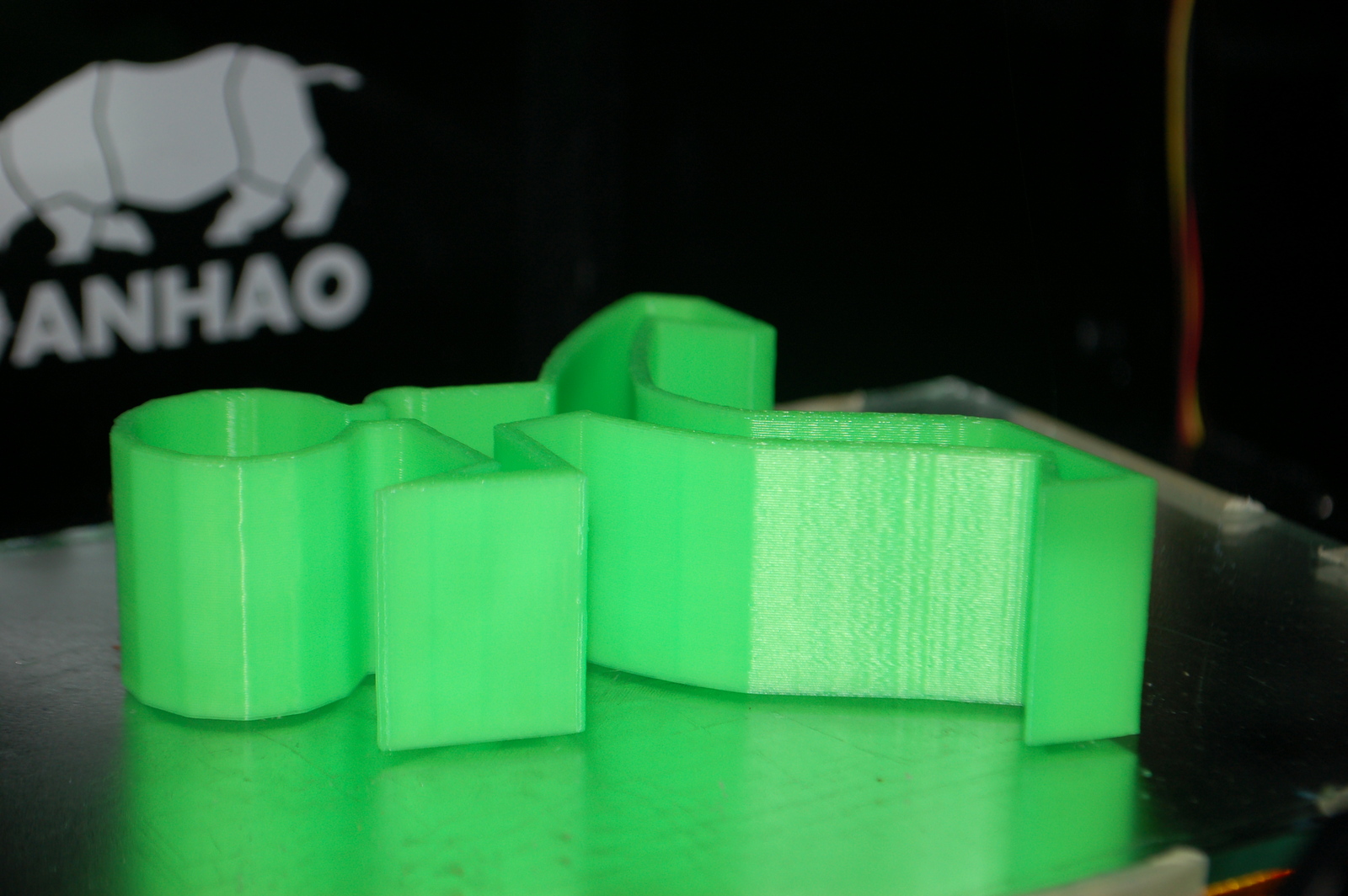

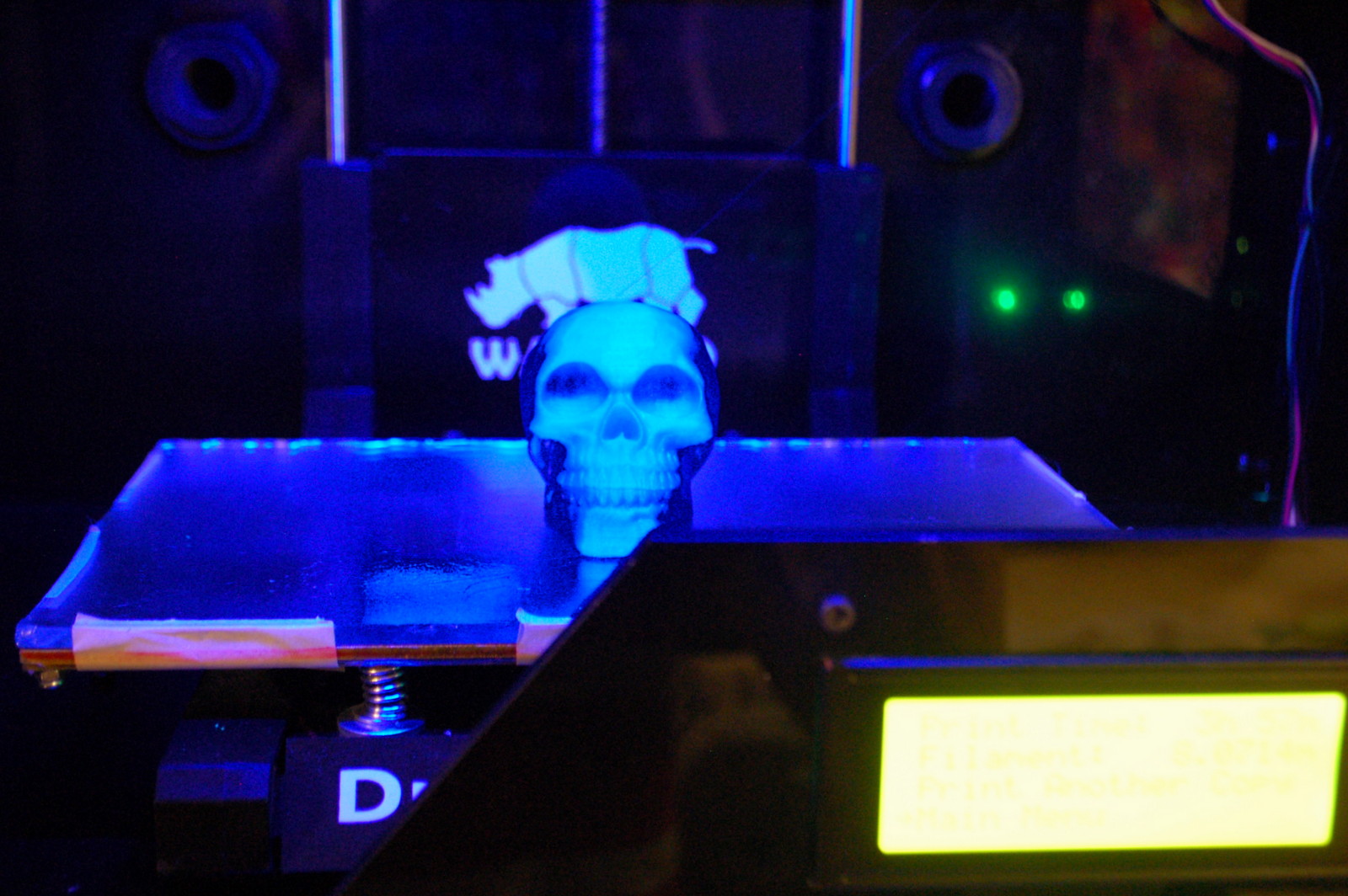

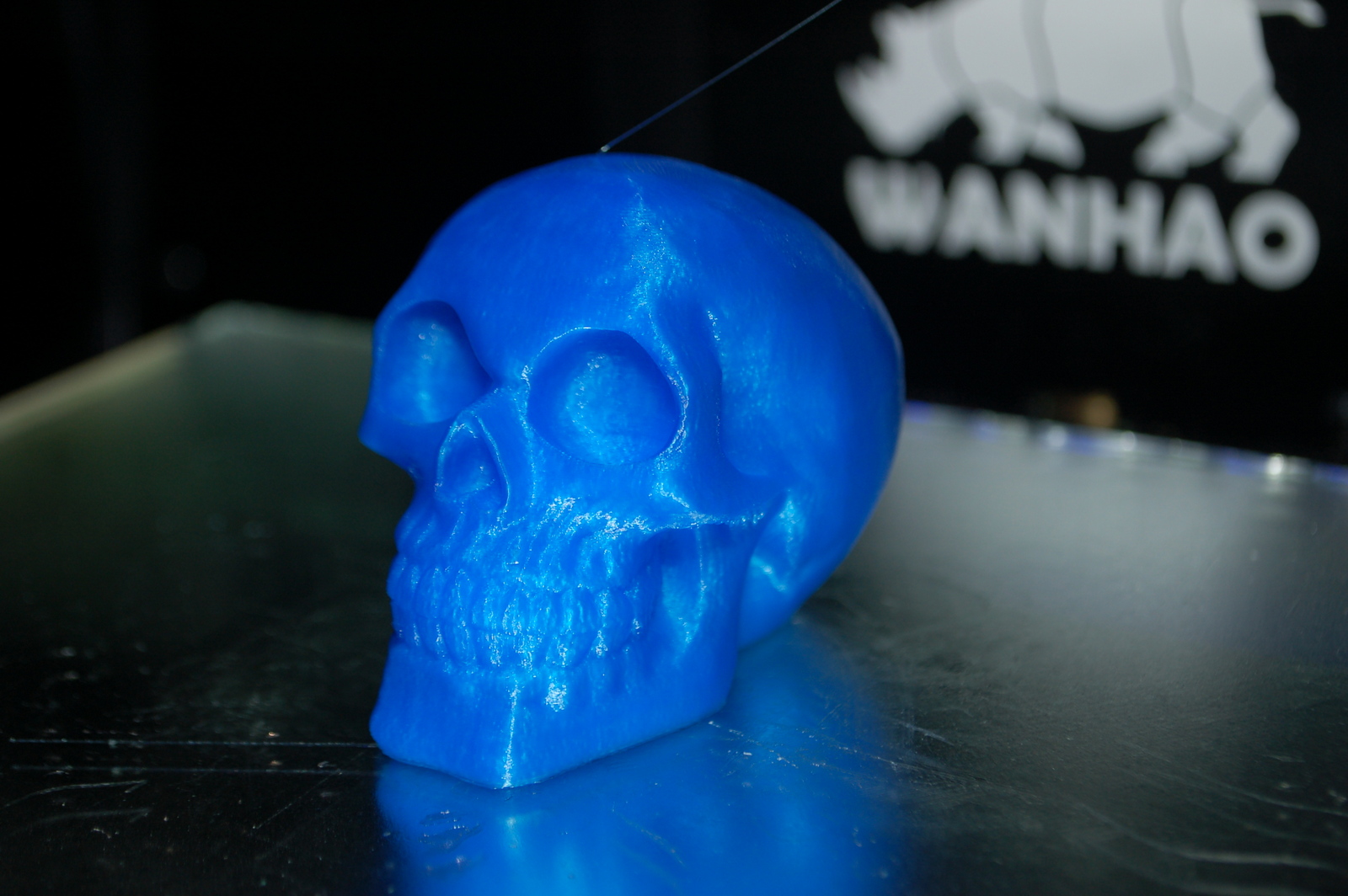

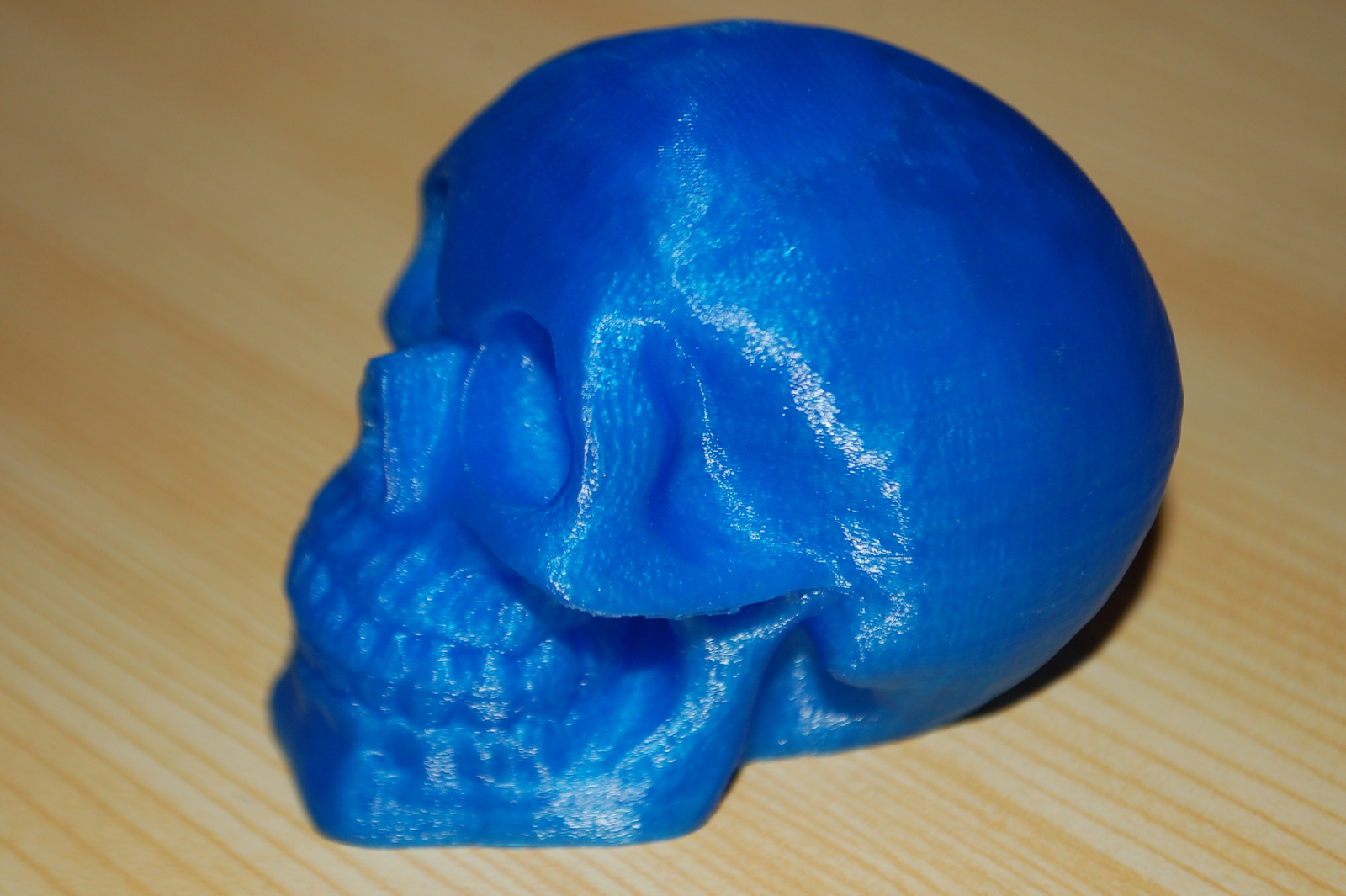

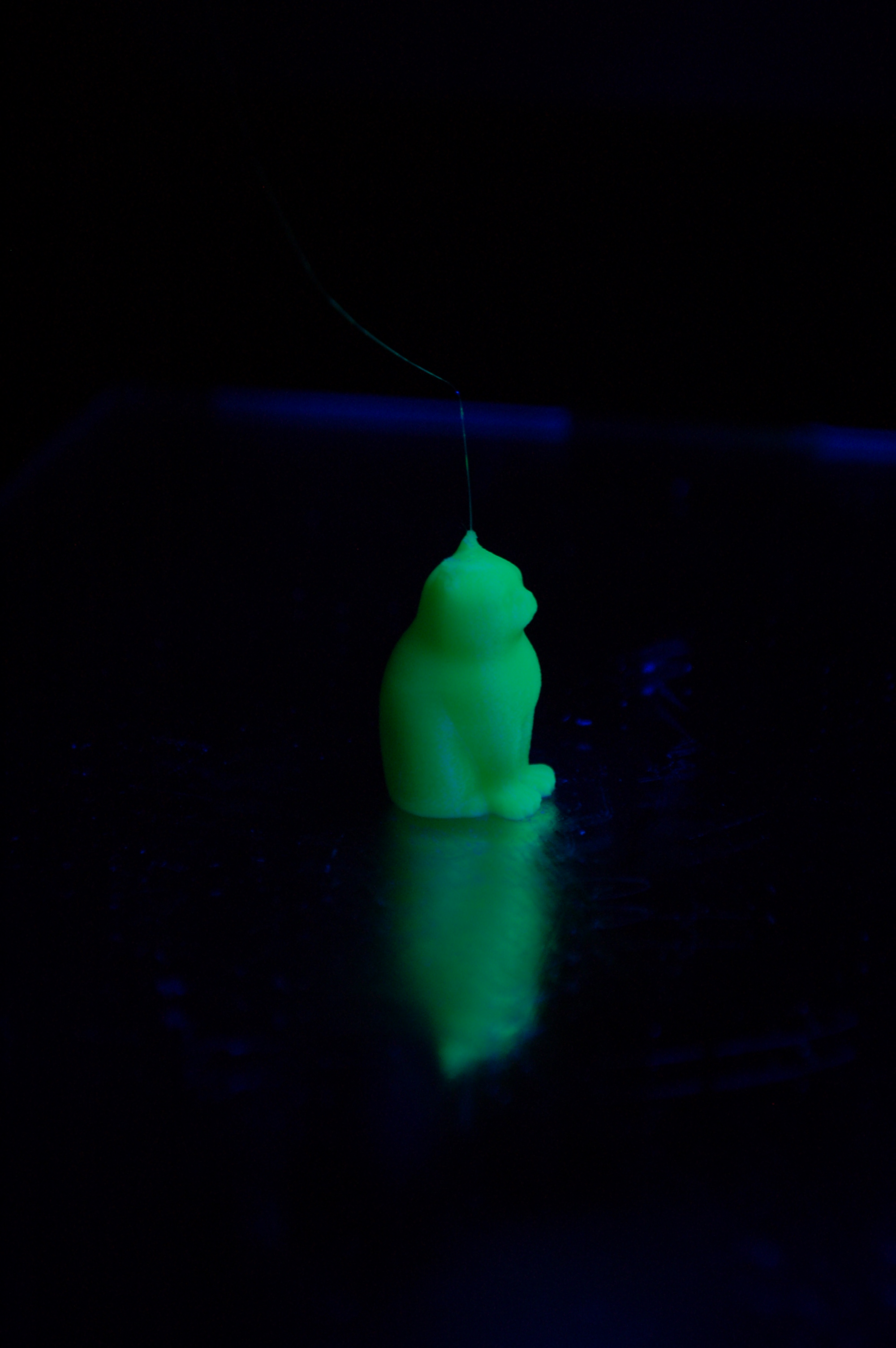

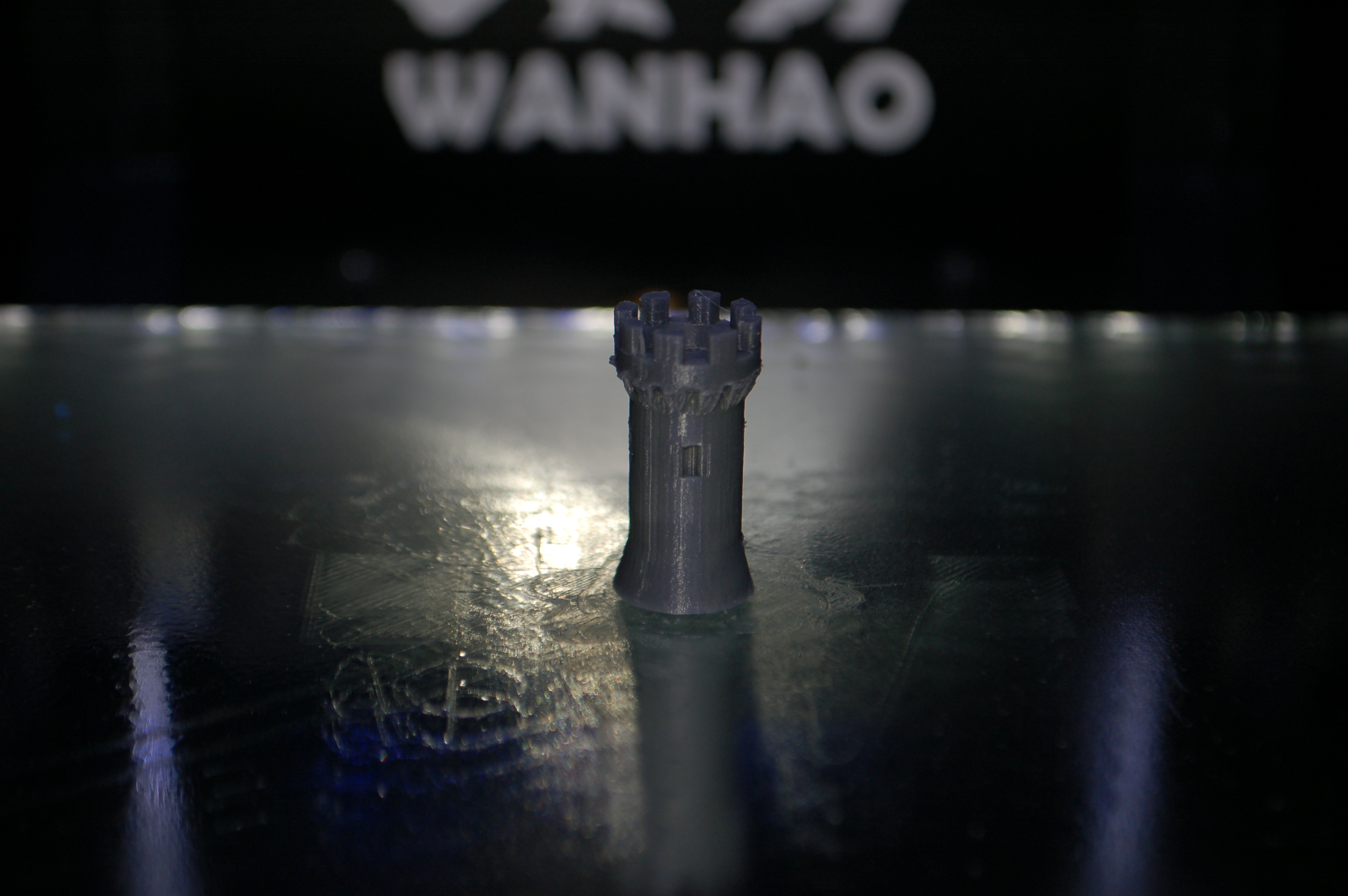

És az eredmény? Hát nem lett olyan, mint reméltem, de nem is lett olyan szörnyű... Nézzük meg a képeket és elemezzük ki egy kicsit a hibákat!

Látható, hogy az egyenes, sima részeken elég jól néz ki a tárgy, a körmömet végighúzva nem is érezni (és látni se látni) a rétegek határát. A probléma azokon a helyeken van, ahol a nyomtató nem egyenes vonalat húz és/vagy egy overhang-et (kiszögellést) kell nyomtatnia. Itt bizony elég csúnya, túlzott műanyag extrúdálást mutató hibák vannak.

És hogy mi lehet ezeknek a hibáknak az oka? A következők közül valószínűleg mind, más-más arányban:

- Pontos szálvastagság beállítása: bár az ABS/PLA szálak nominális vastagsága 1.75mm, ettől pozitív és negatív irányba is eltérhet a tényleges vastagság. Mivel a slicing programok természetesen nem képesek detektálni ezeket a különbségeket, ezért nekünk kell megmérnünk, és utána megadnunk a használt programban a tényleges vastagságot. Érdemes digitális tolómérővel legalább 3 mérést végezni, és átlagolni a kapott értéket. A ReplicatorG-ben viszonylag egyszerűen, a Plastic fülön (gcode generálásakor) meg lehet adni ezt az értéket. Makerware esetén le kell másolni a profilt és vagy egy szöveges szerkesztővel, vagy a ProfTweak-kel át kell állítani a feedDiameter paraméter értékét.

- Filament packing density: ez egy olyan paraméter, ami általában az ABS és a PLA közötti tömörségi különbséget hivatott biztosítani. PLA esetén ez az érték általában 0.93-1.0, ABS esetén 0.85 körül. A Makerware egy köztes értéket használ alapból, ezzel a paraméterrel lehet "játszani", ha azt gondoljuk, hogy túl sok vagy túl kevés műanyag extrúdálódik (miután a szálvastagságot már belőttük). ReplicatorG-ben a Skeinforge profile-ban (Filament Packing Density, a Dimension fülön), Makerware-ben a lemásolt alapprofilban lehet az értéket változtatni.

- Sebesség: kis rétegvastagság esetén érdemes csökkenteni a használt sebességet, mondjuk 40-60mm/sec-re

- Retraction / deprime: a retraction / deprime egy olyan algoritmus, ami a szálhúzást, "csöpögést" hivatott csökkenteni, általában mozgás alatt vagy réteg váltás során. De nagyon alacsony rétegvastagságnál ennek is nem kívánt hatásai lehetnek. Próbáljuk meg kikapcsolni (Lásd Deprime és Retraction distance alfejezet)

- Vibráció: ha a nyomtatónk tengelyei a magasabb sebesség miatt vibrálnak, rezonálnak, vagy más miatt nem kiegyensúlyozott a felület, amin nyomtatunk, akkor a vibráció is okozhat problémákat. PFTE (teflon) alapú kenőanyaggal érdemes 2 helyen megzsírozni a nyomtatót. Lásd ezt a leírást: http://bilbycnc.freshdesk.com/support/articles/59266-makerbot-replicator-1-and-2-rod-maintenance- (vagy ezt: http://funbiestudios.com/2013/03/50-hours-maintenance-for-the-makerbot-replicator-2/). Az esetemben még egy dolog okoz vibrációt: nevezetesen, hogy sikeresen eltörtem az egyik ventilátor egyik lapátját szálcserélés közben, ezért a ventilátor féloldalas lett, ami pörgés közben rezonációt okoz. Megpróbálom majd kicserélni, de ez egy 24V-os ventilátor, amit nem olyan sok helyen kapni.

Tanulság, hogy csak akkor próbálkozzunk 50 mikronos nyomtatással, ha nagyon jól bekalibráltuk a nyomtatót, és szinte elengedhetetlen bizony rejtett slicing program paraméterek felülbírálása. 100 mikronnál még "megengedőbb" a fizika, kevésbé kerülnek felszínre a nem tökéletesen pontos beállítások okozta problémák.

A cikket frissítem amint a fenti tanácsokat magam is megfogadva jobb eredményt érek el. :)