Valentin napra II.

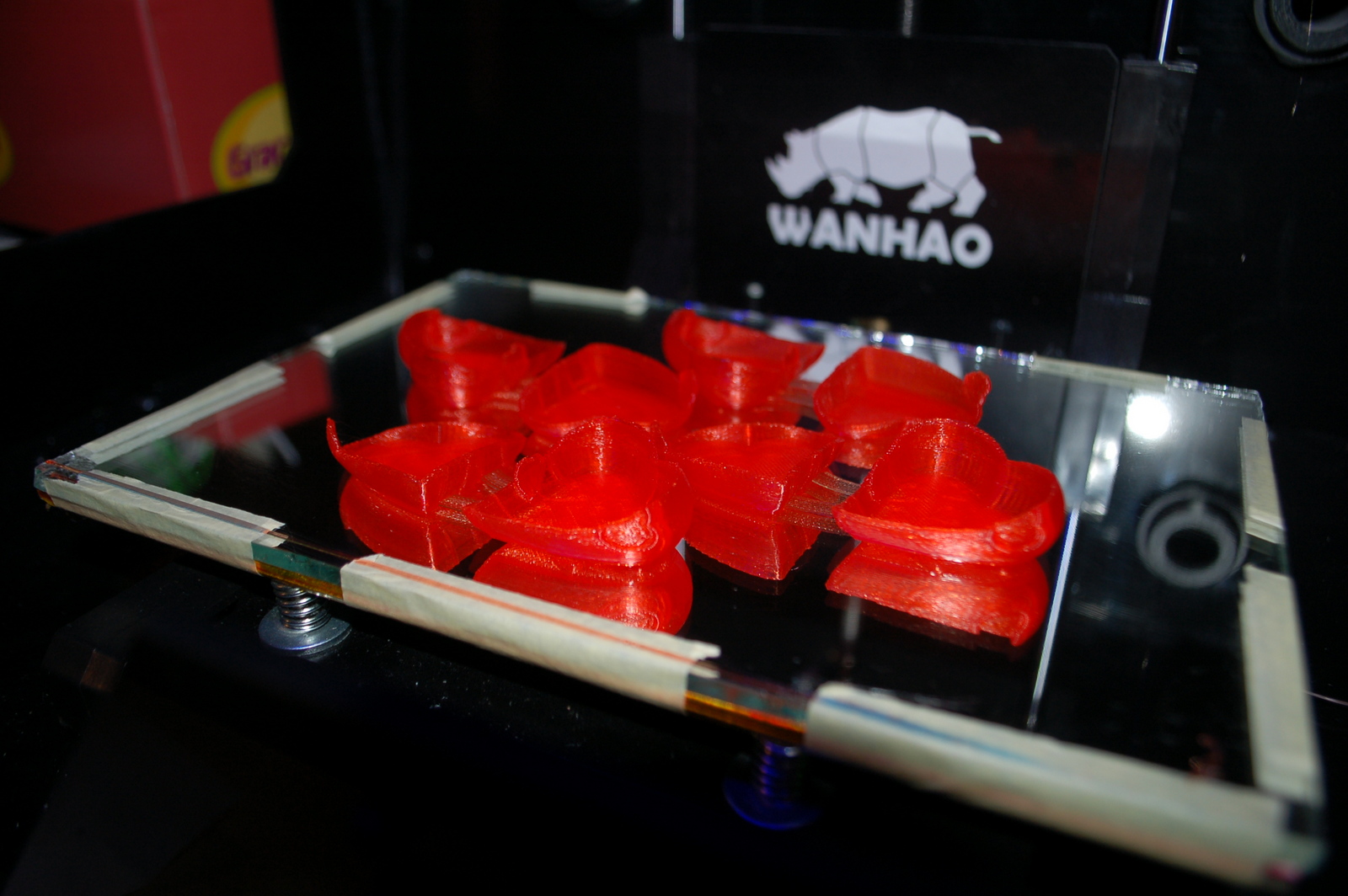

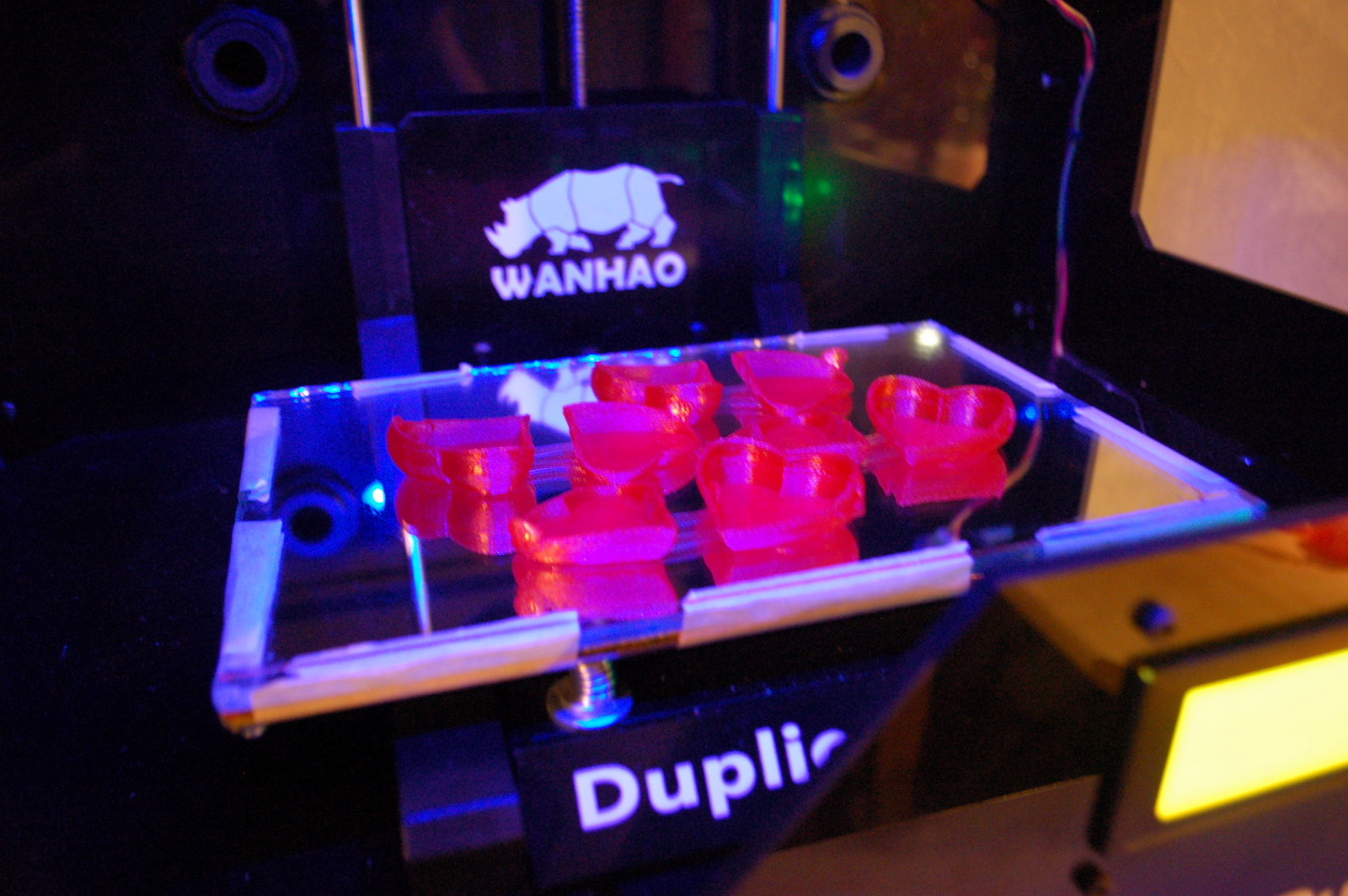

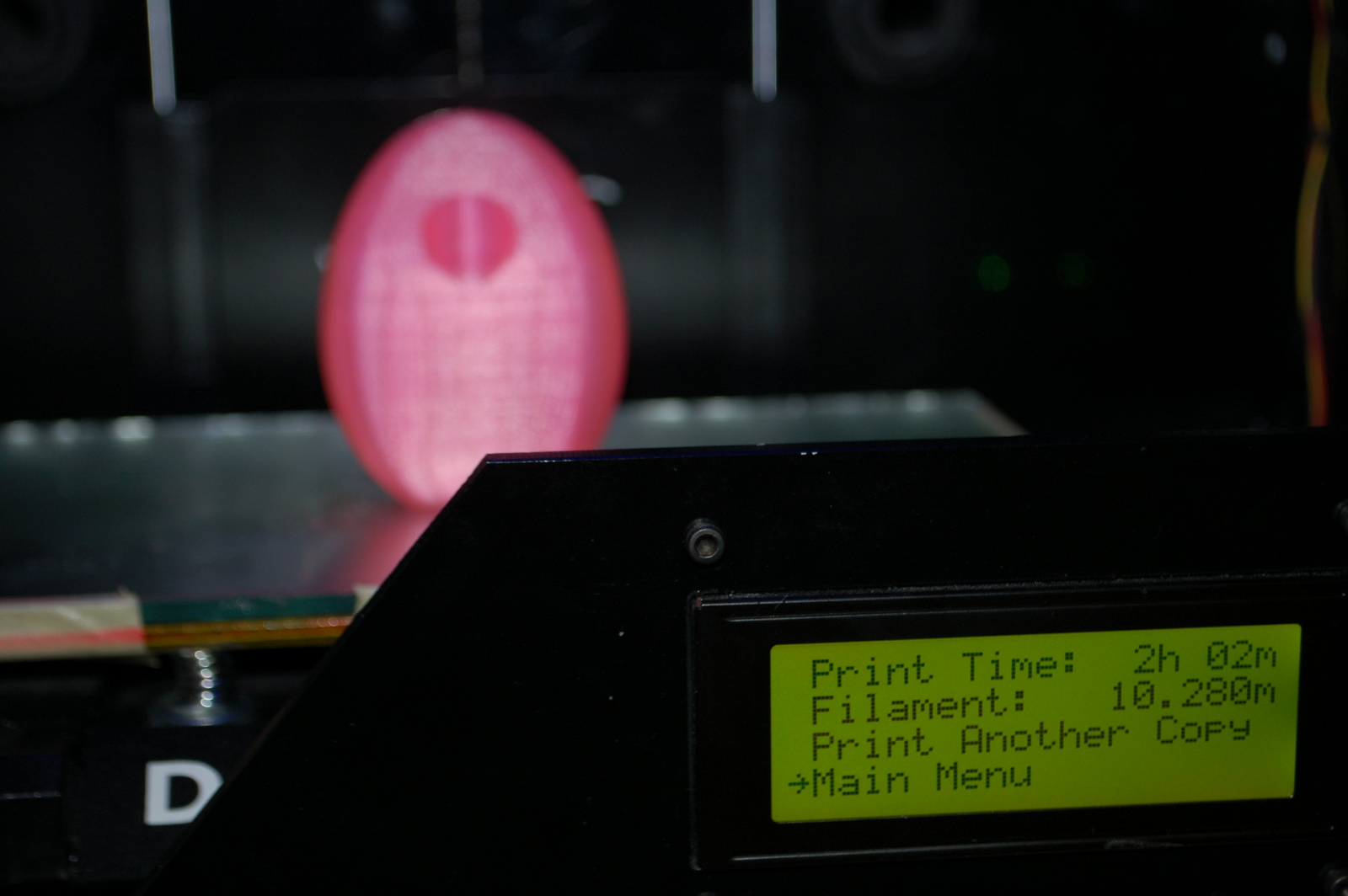

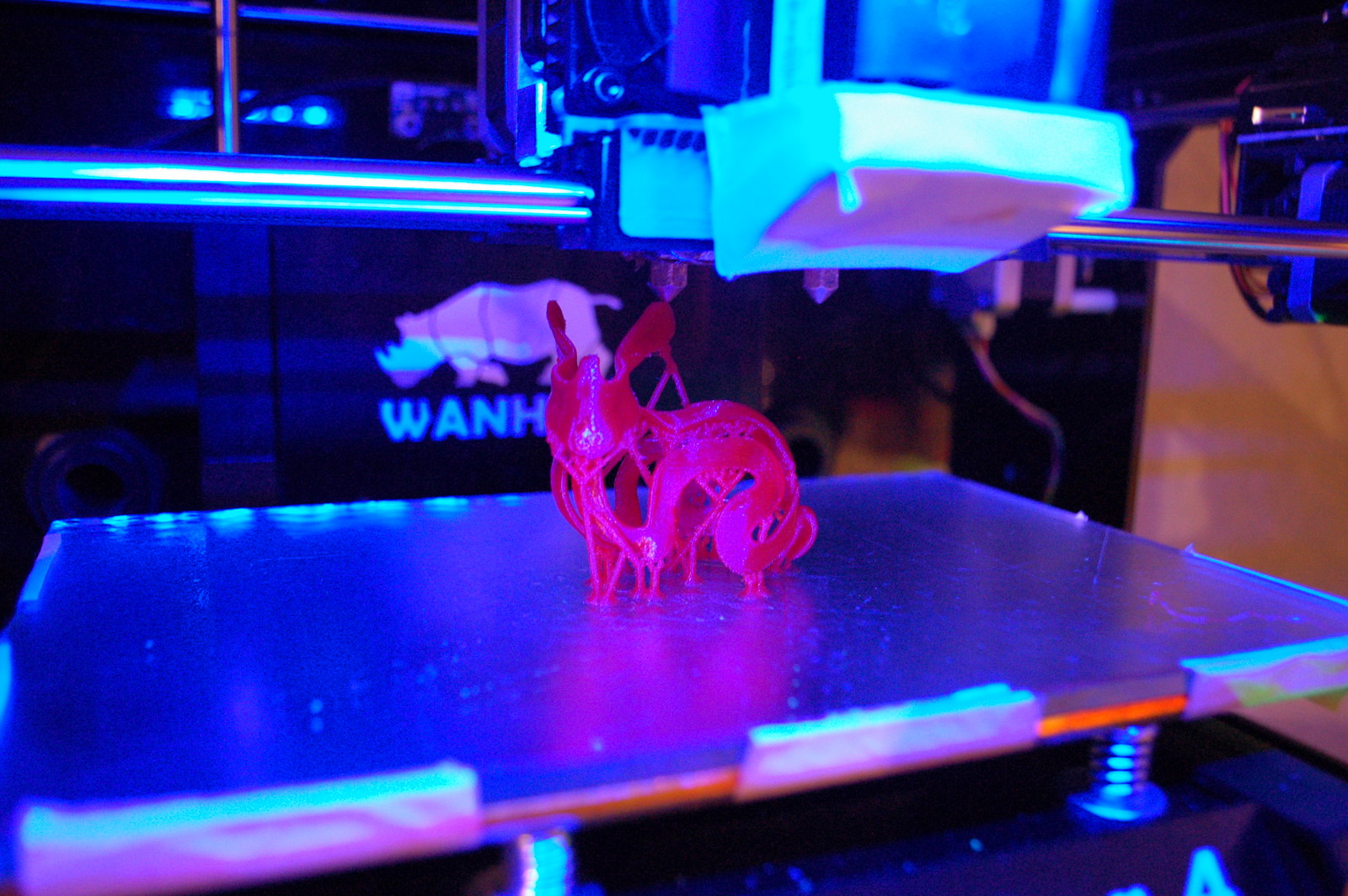

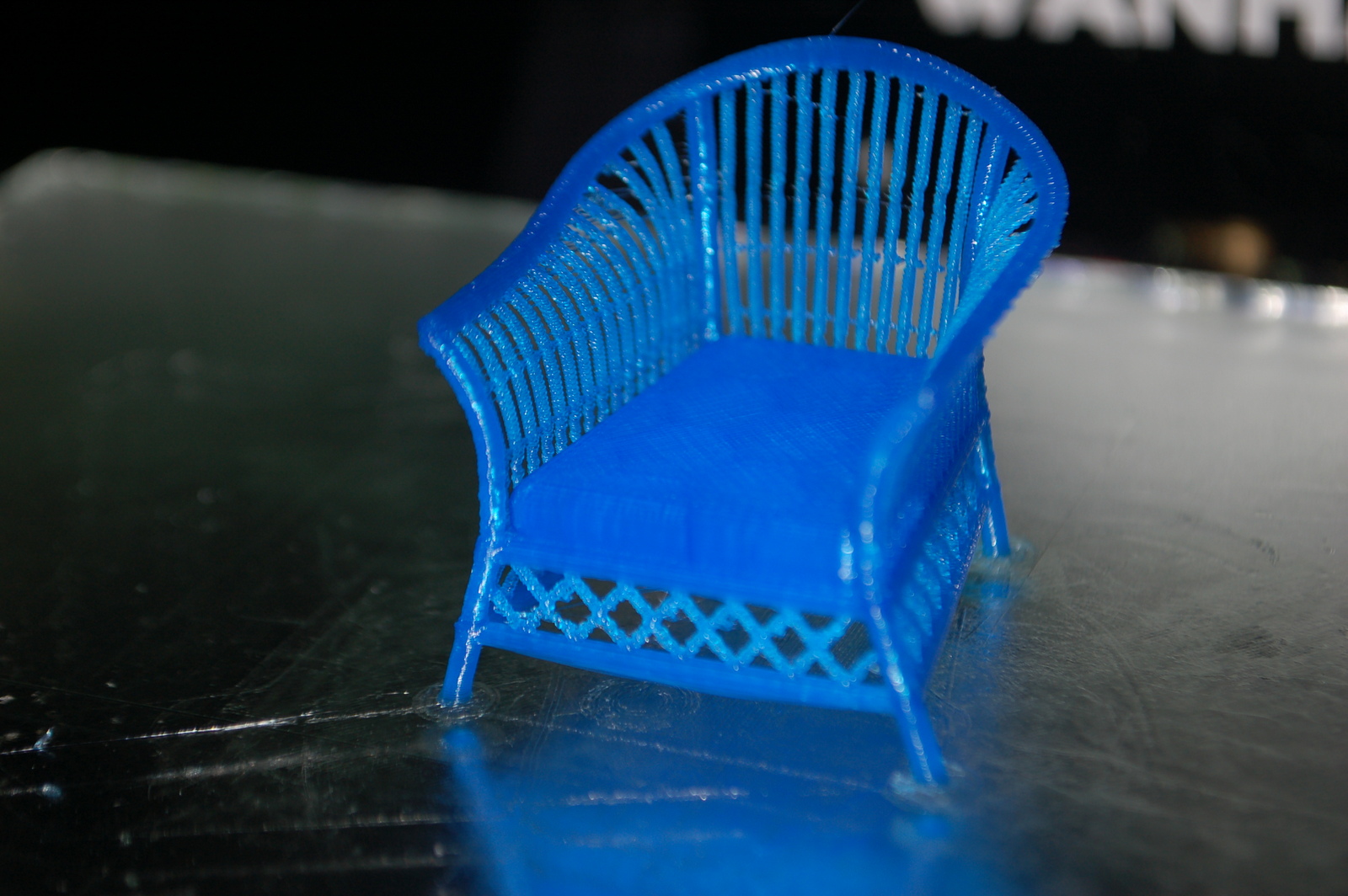

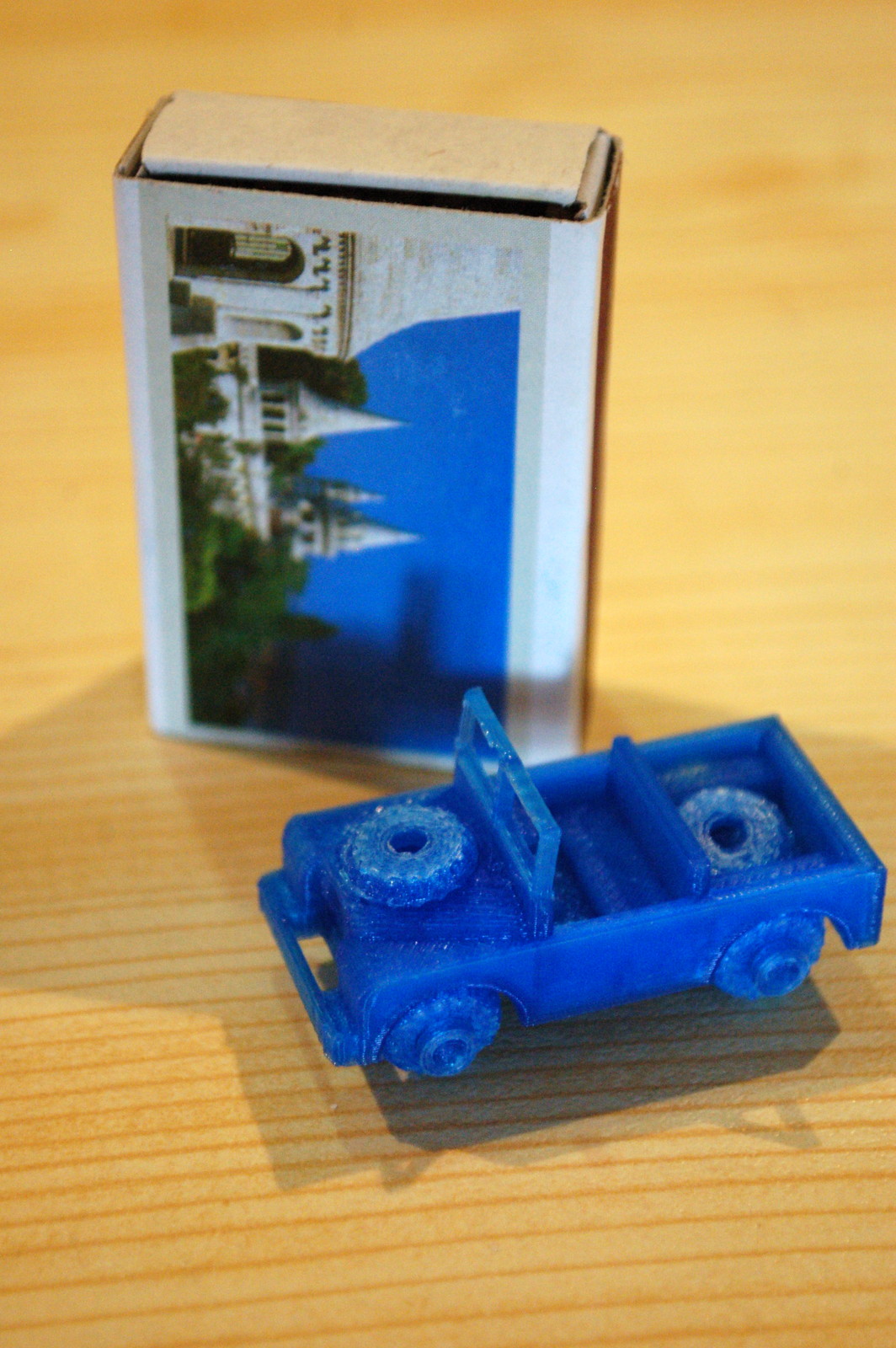

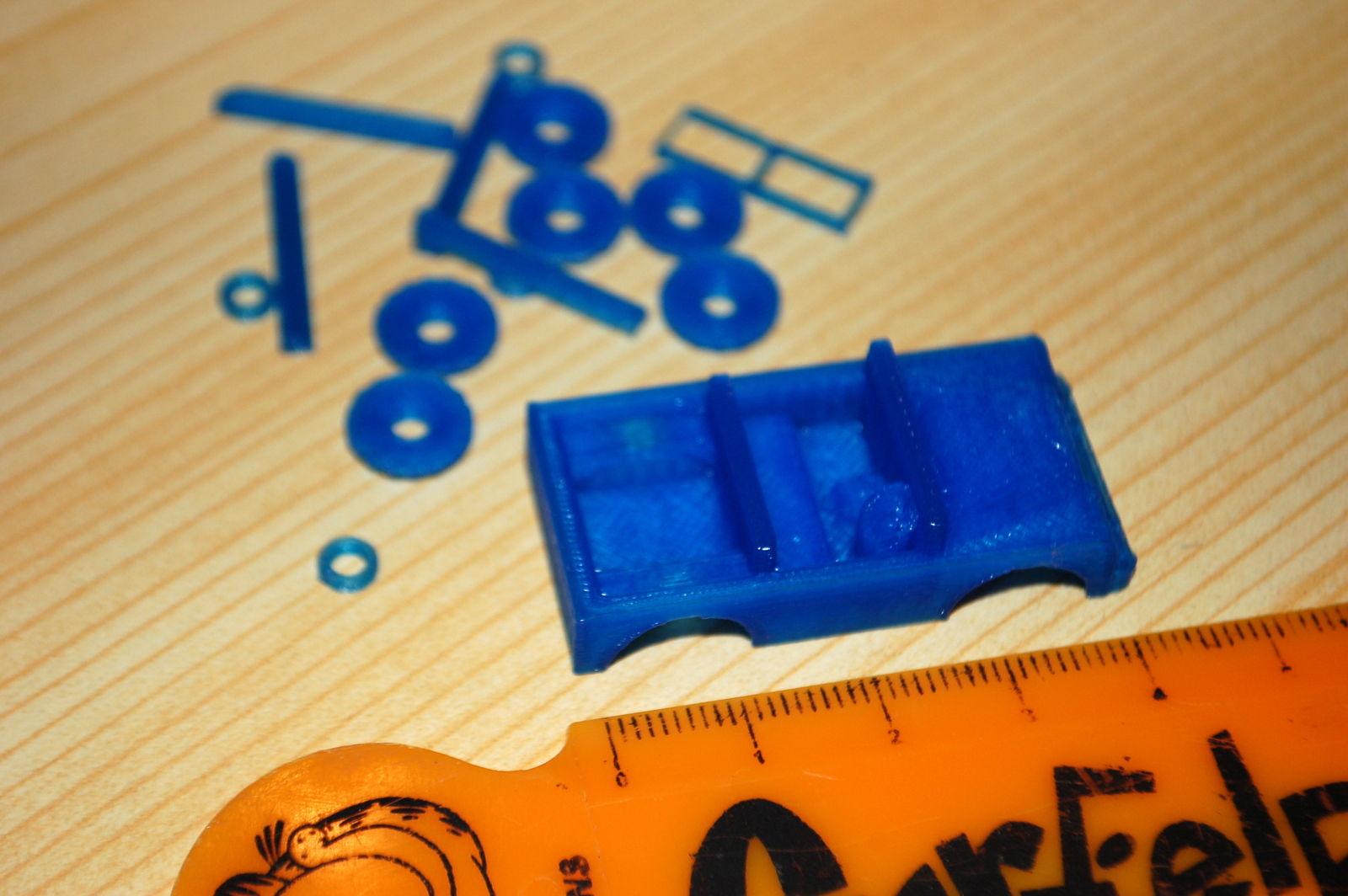

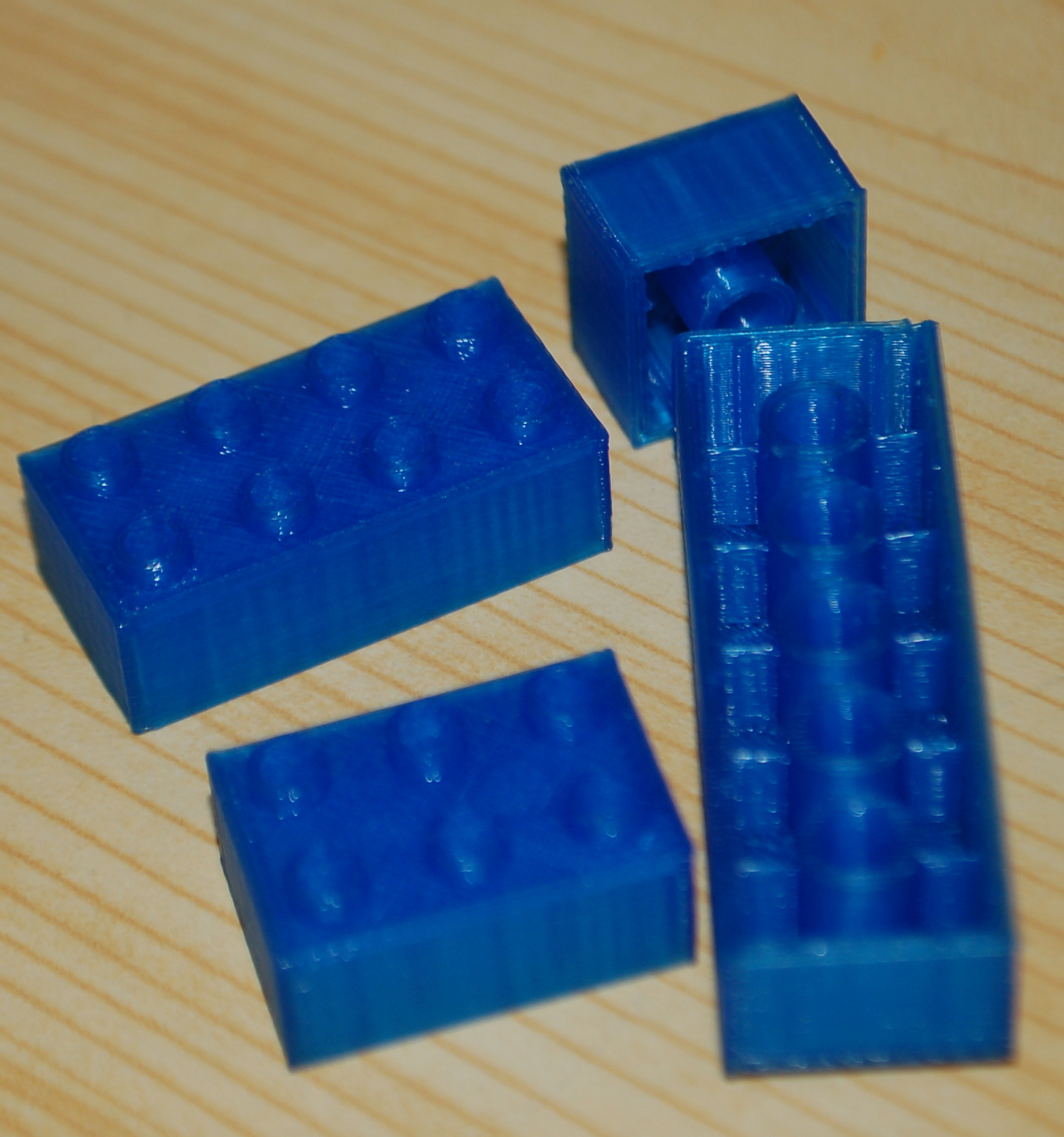

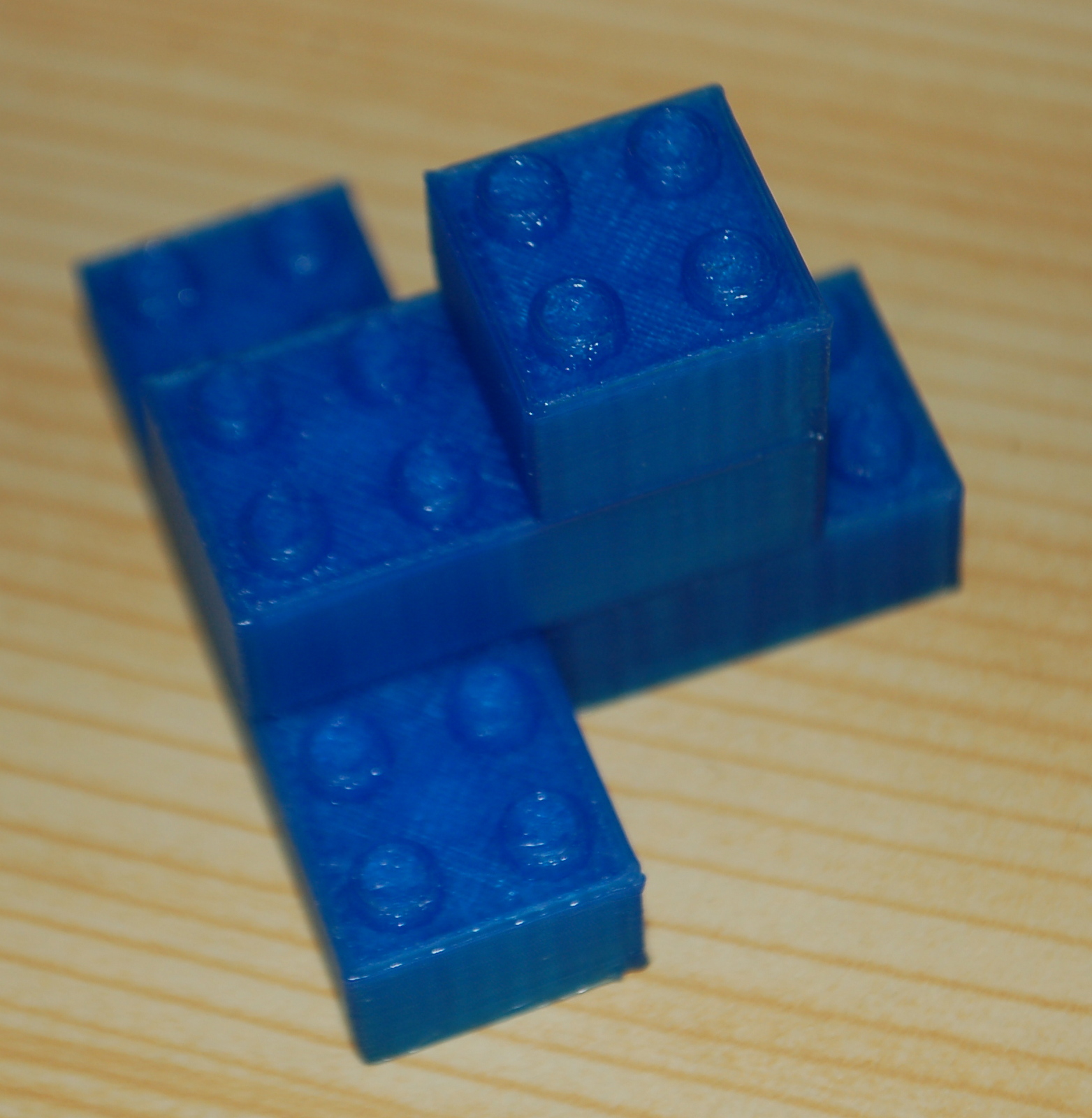

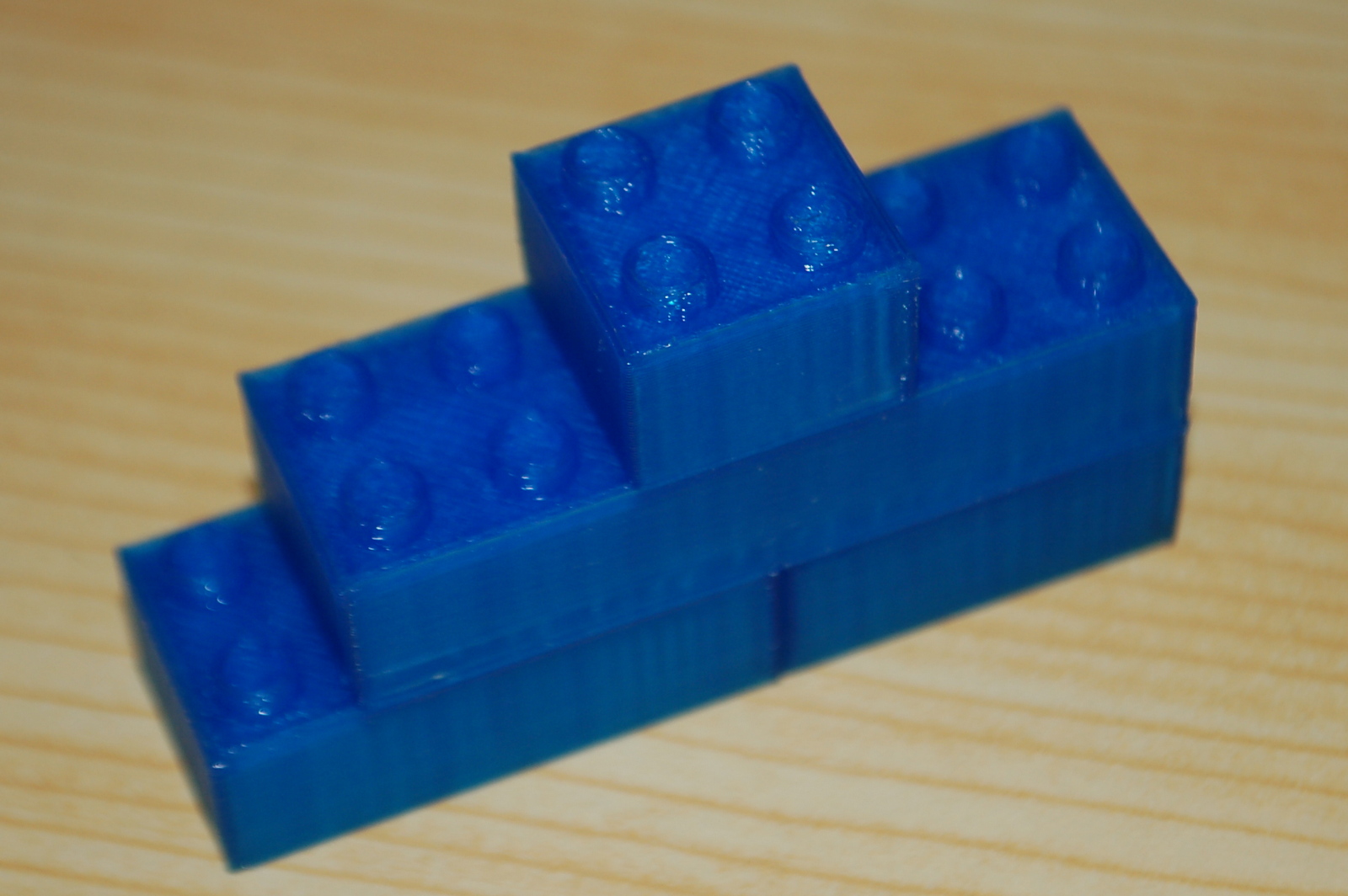

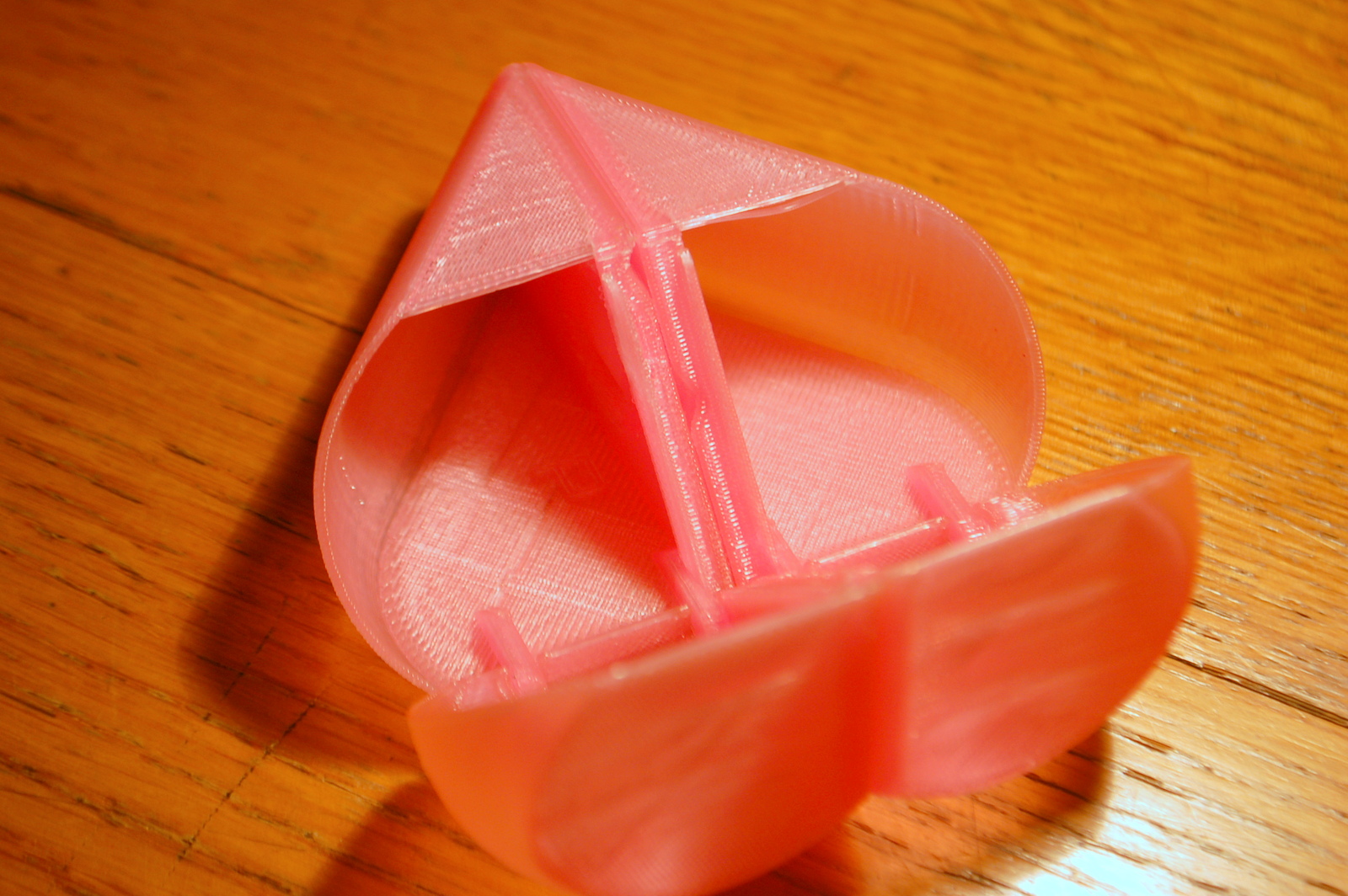

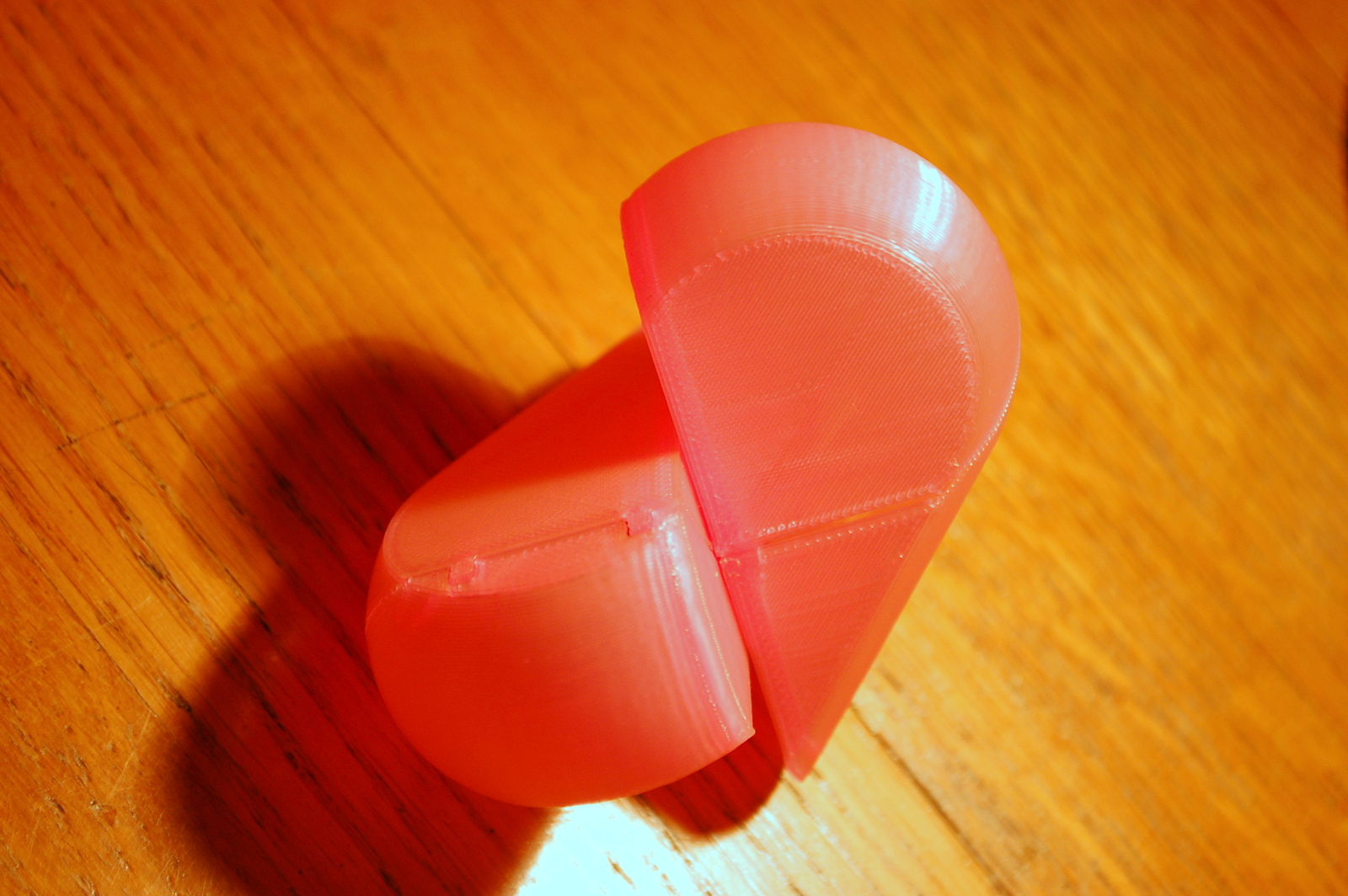

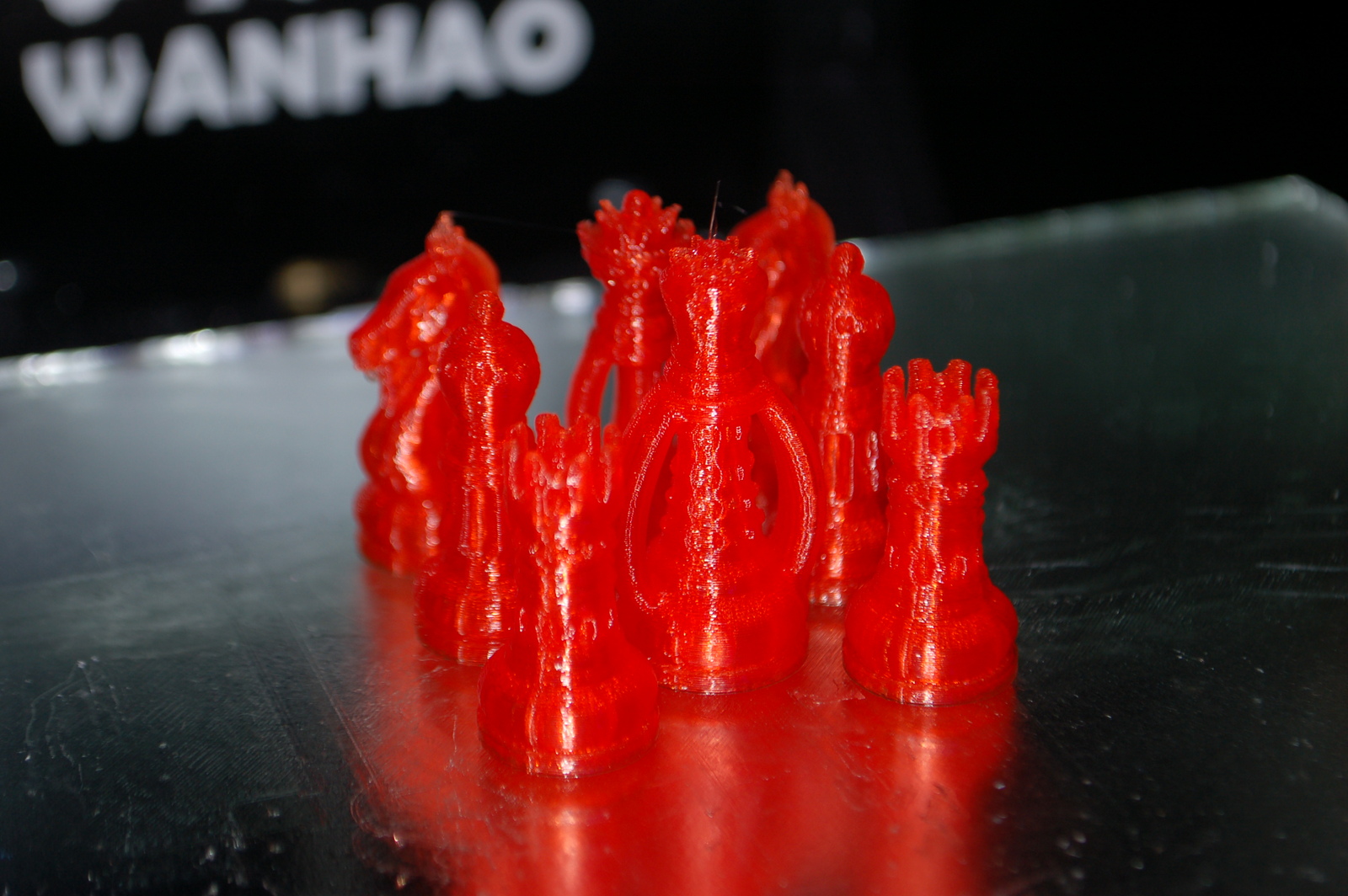

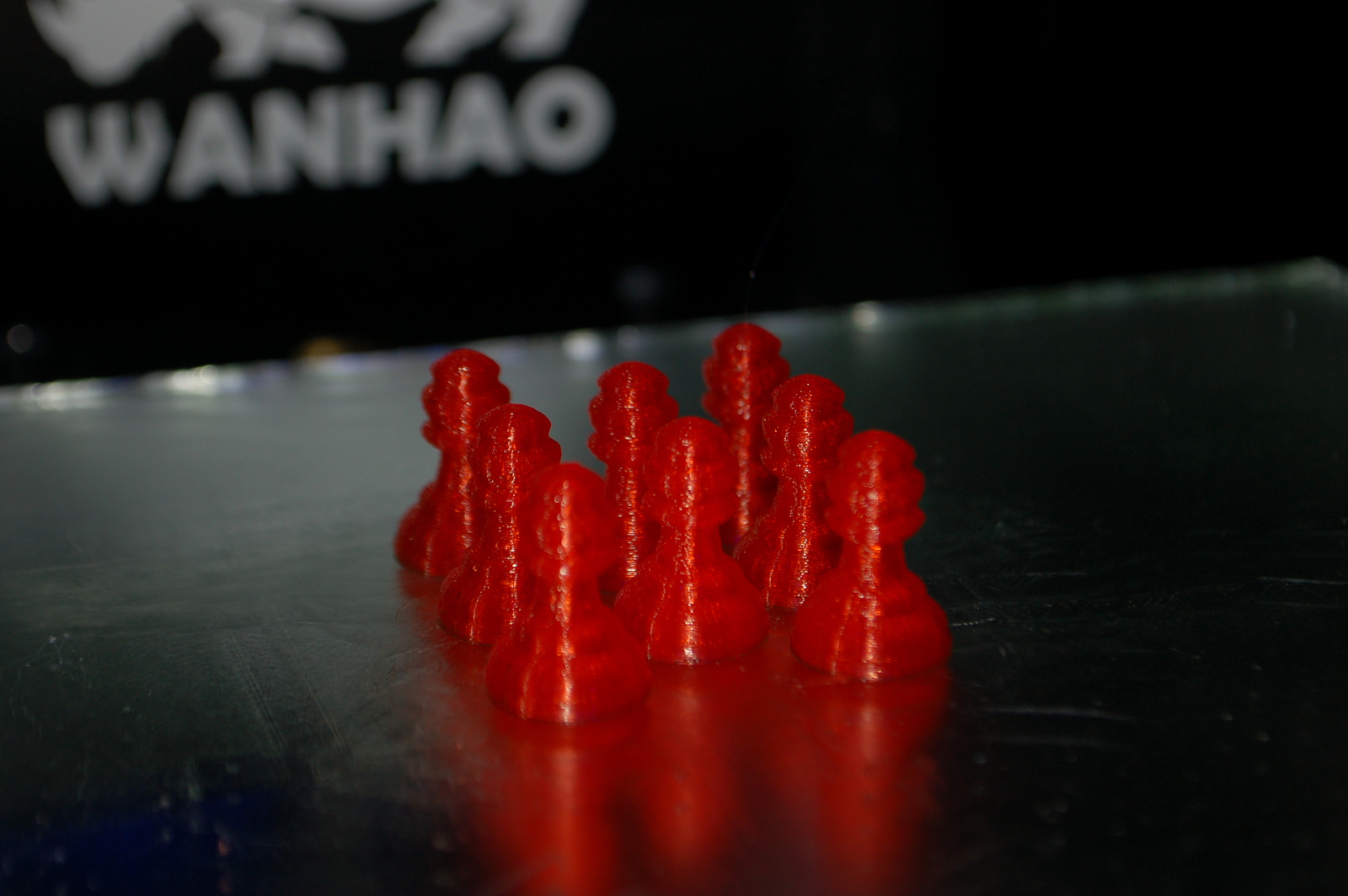

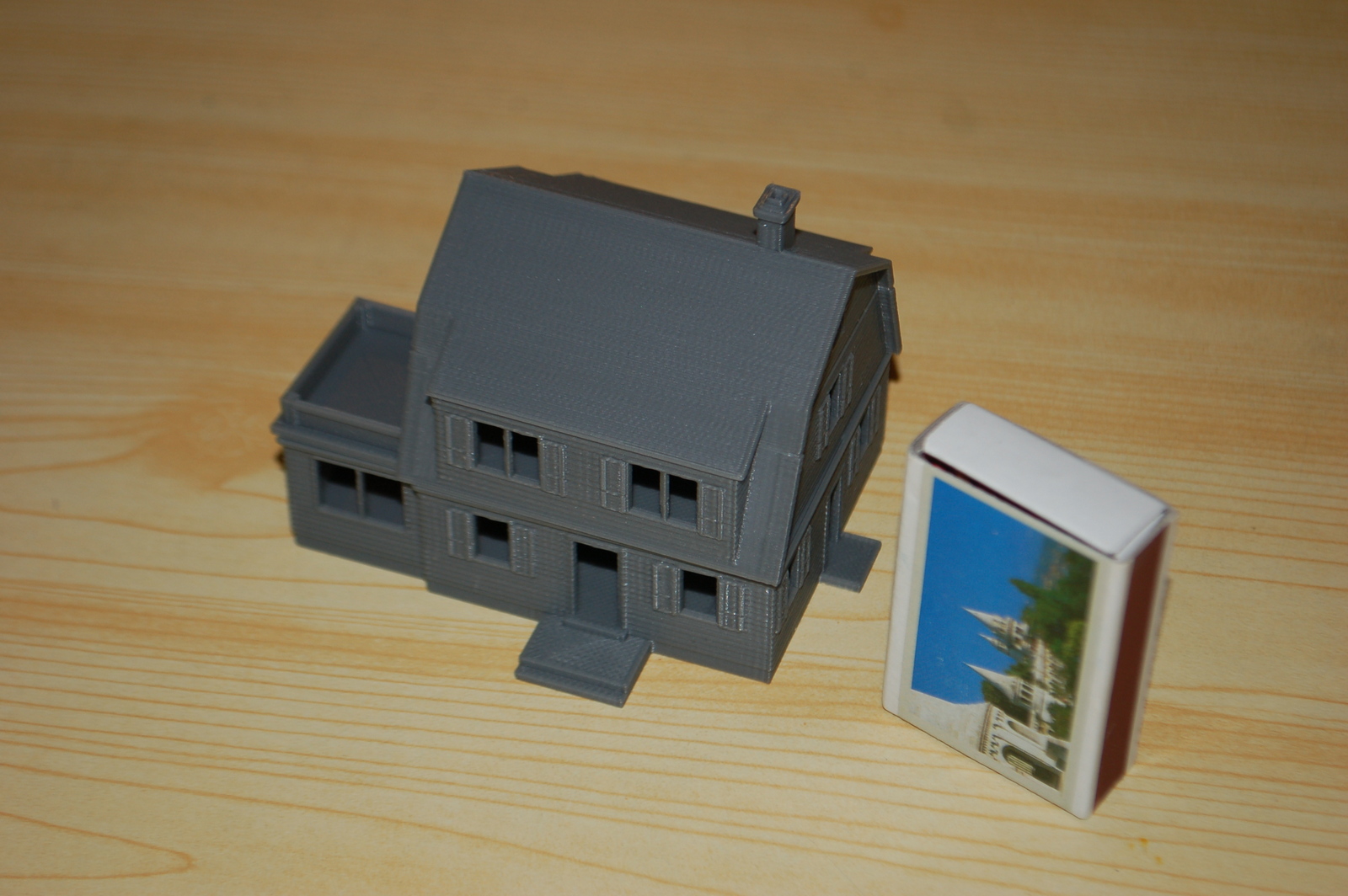

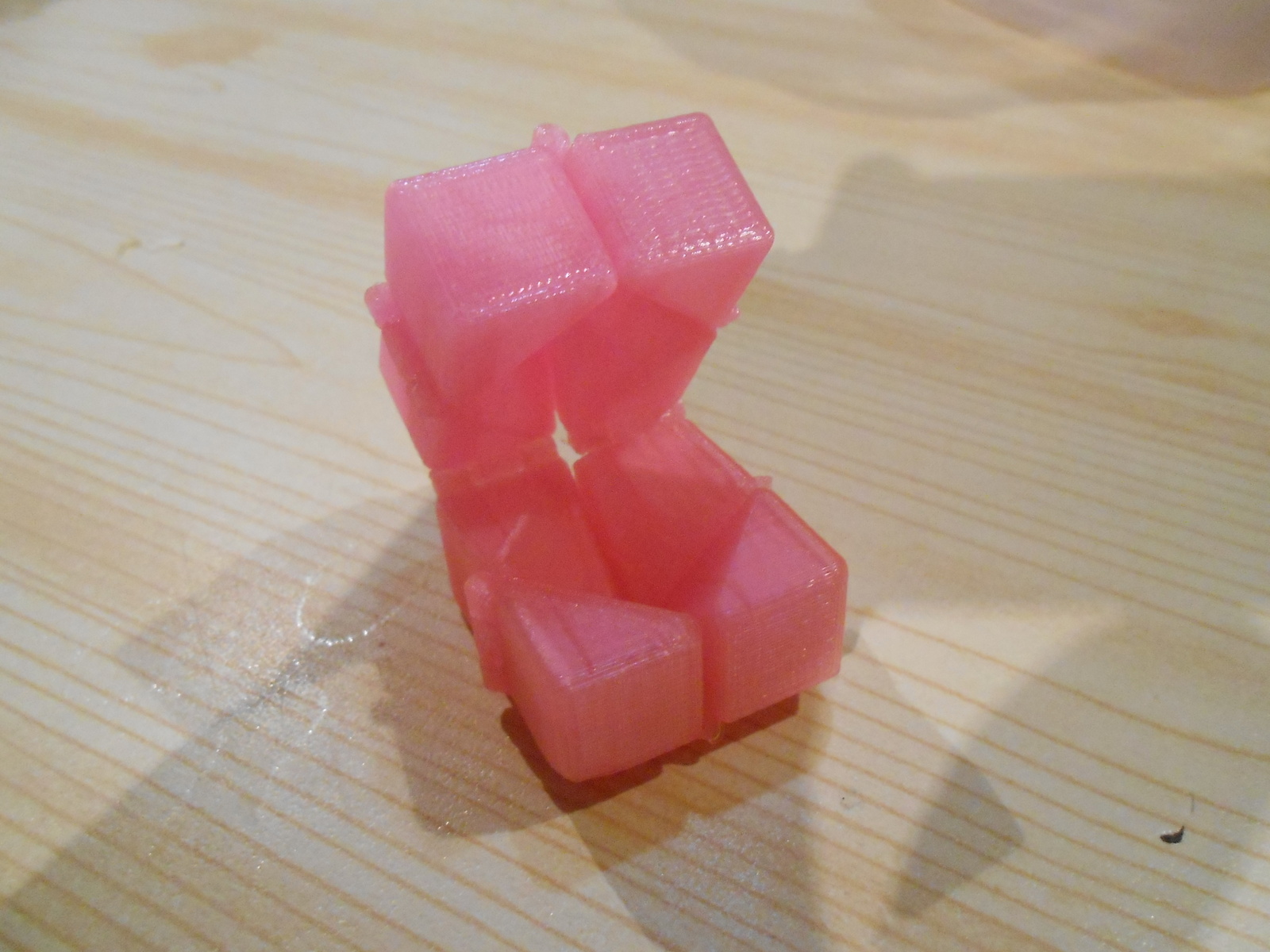

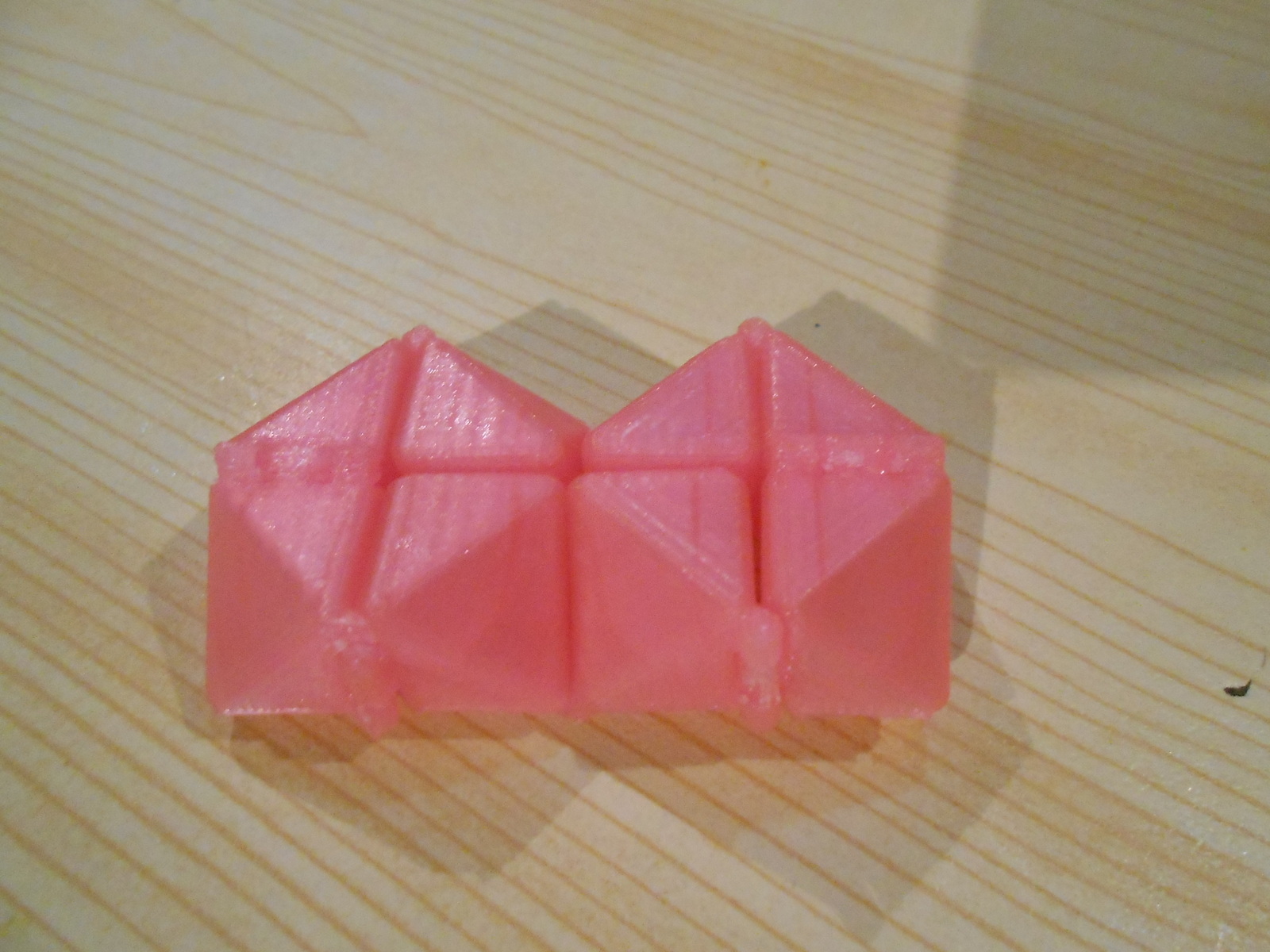

Valentin napra nyomtattam még kinyitható szívecske dobozkákat is, ezeket szóróajándékként is lehet használni, de én még beletettem a belső fedelébe egy fényképet is.

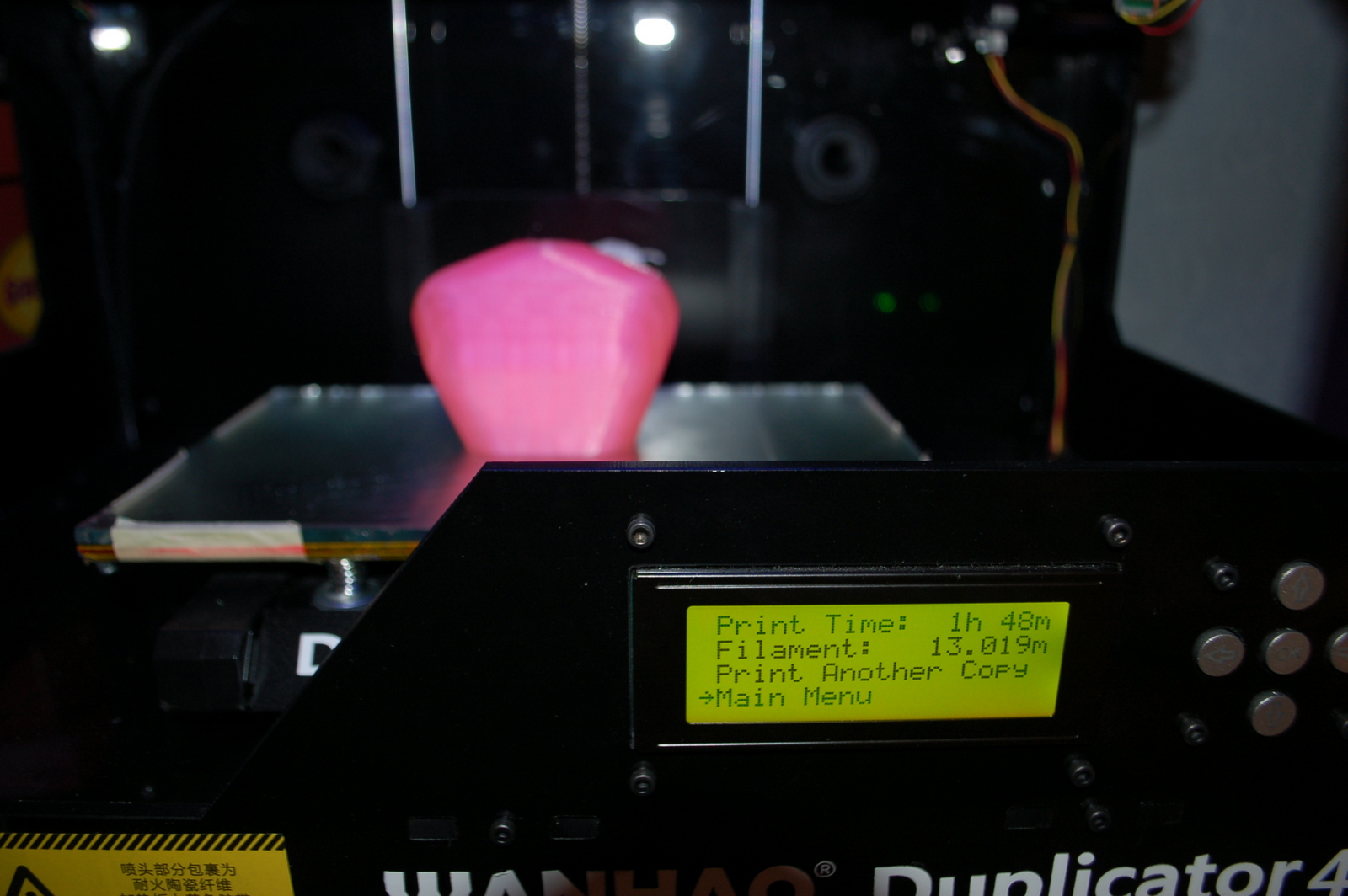

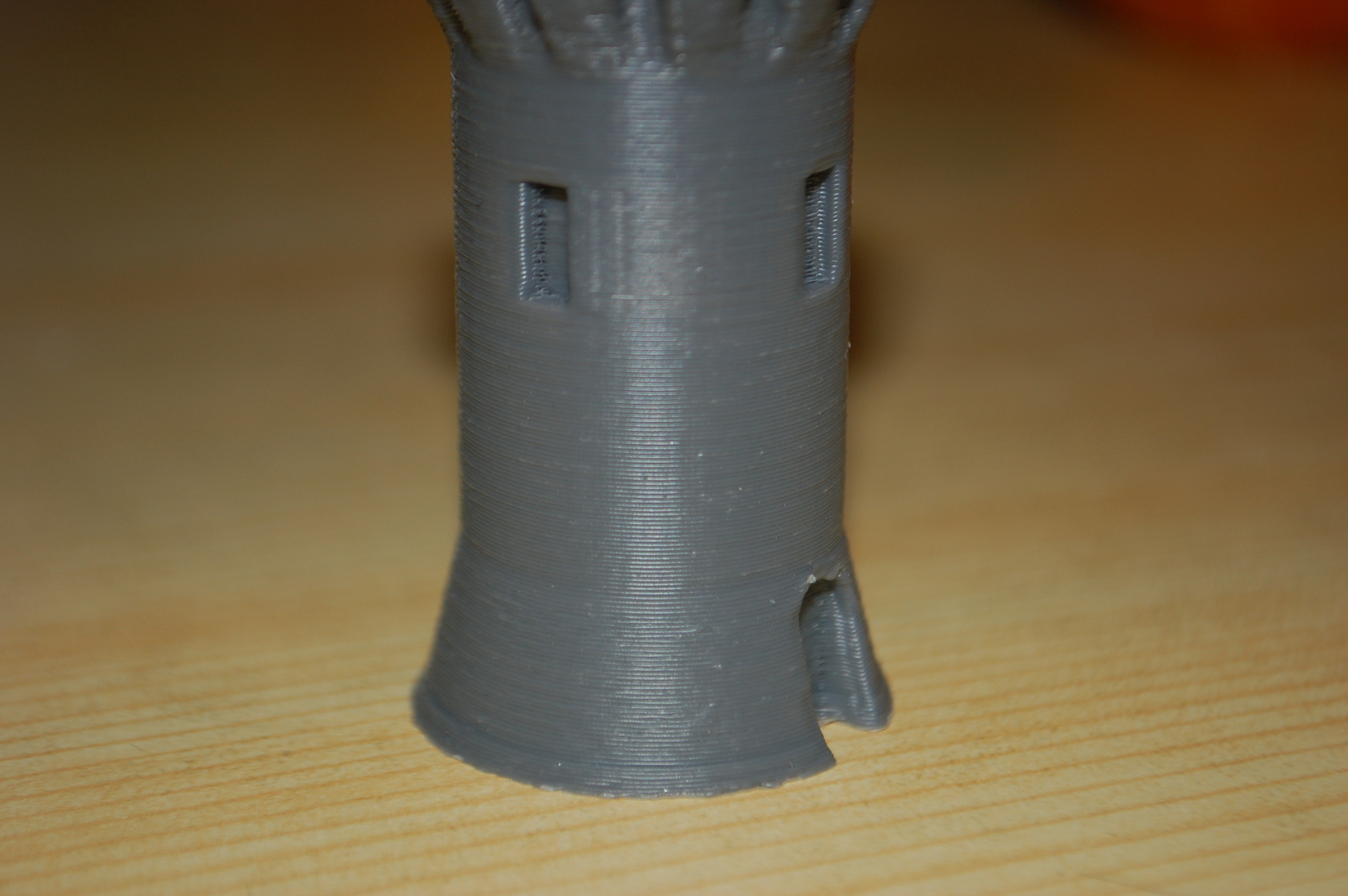

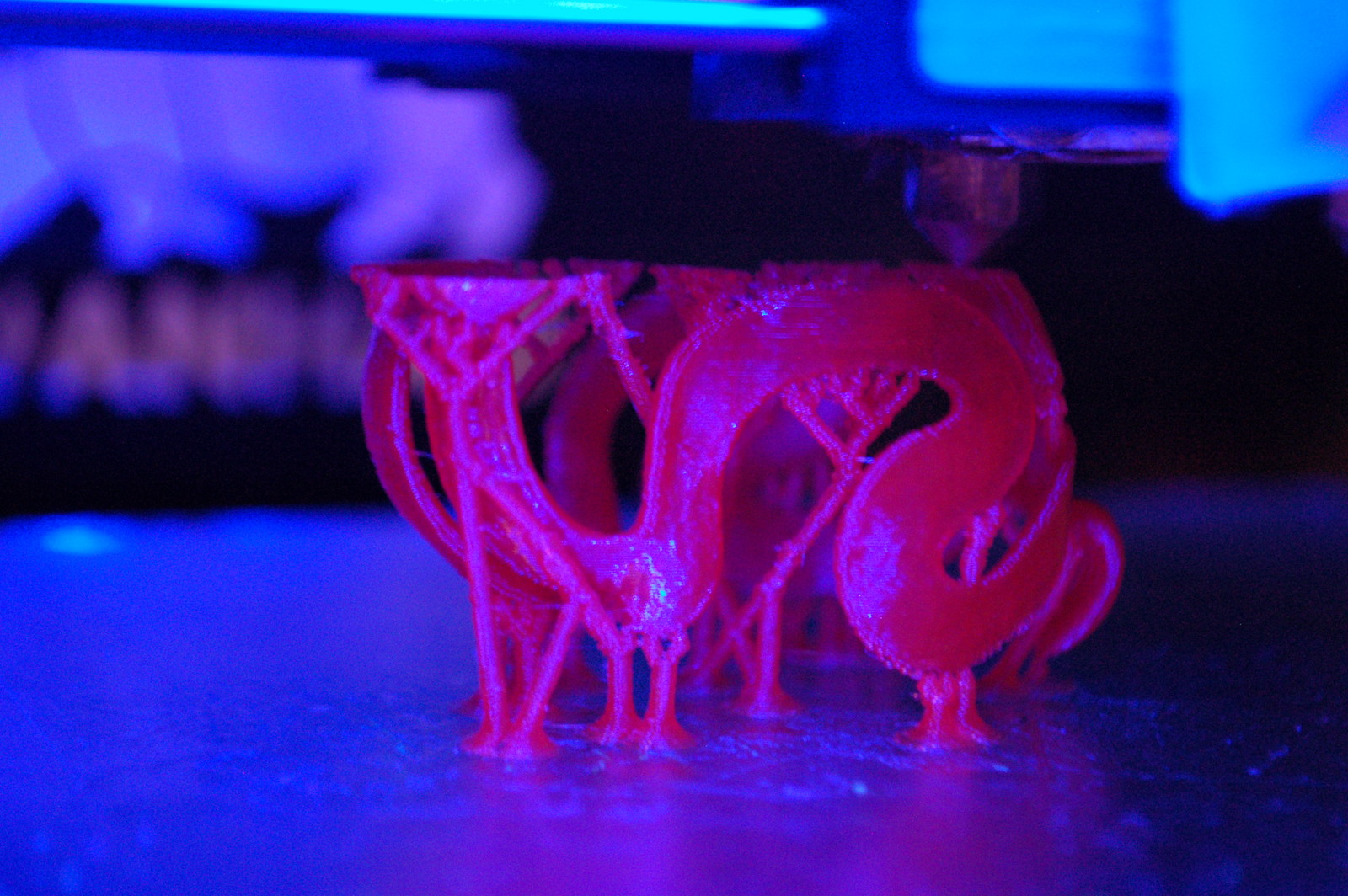

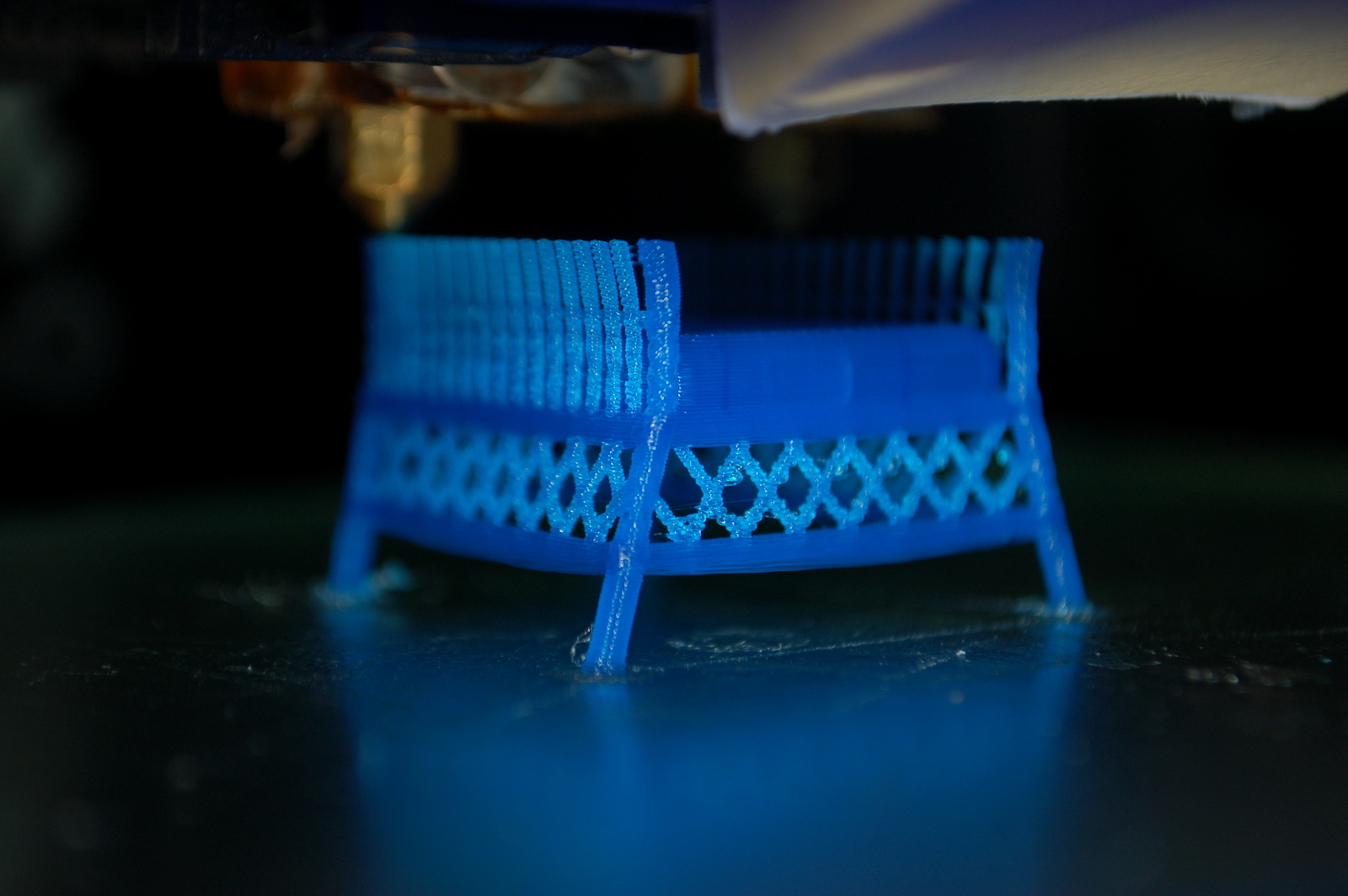

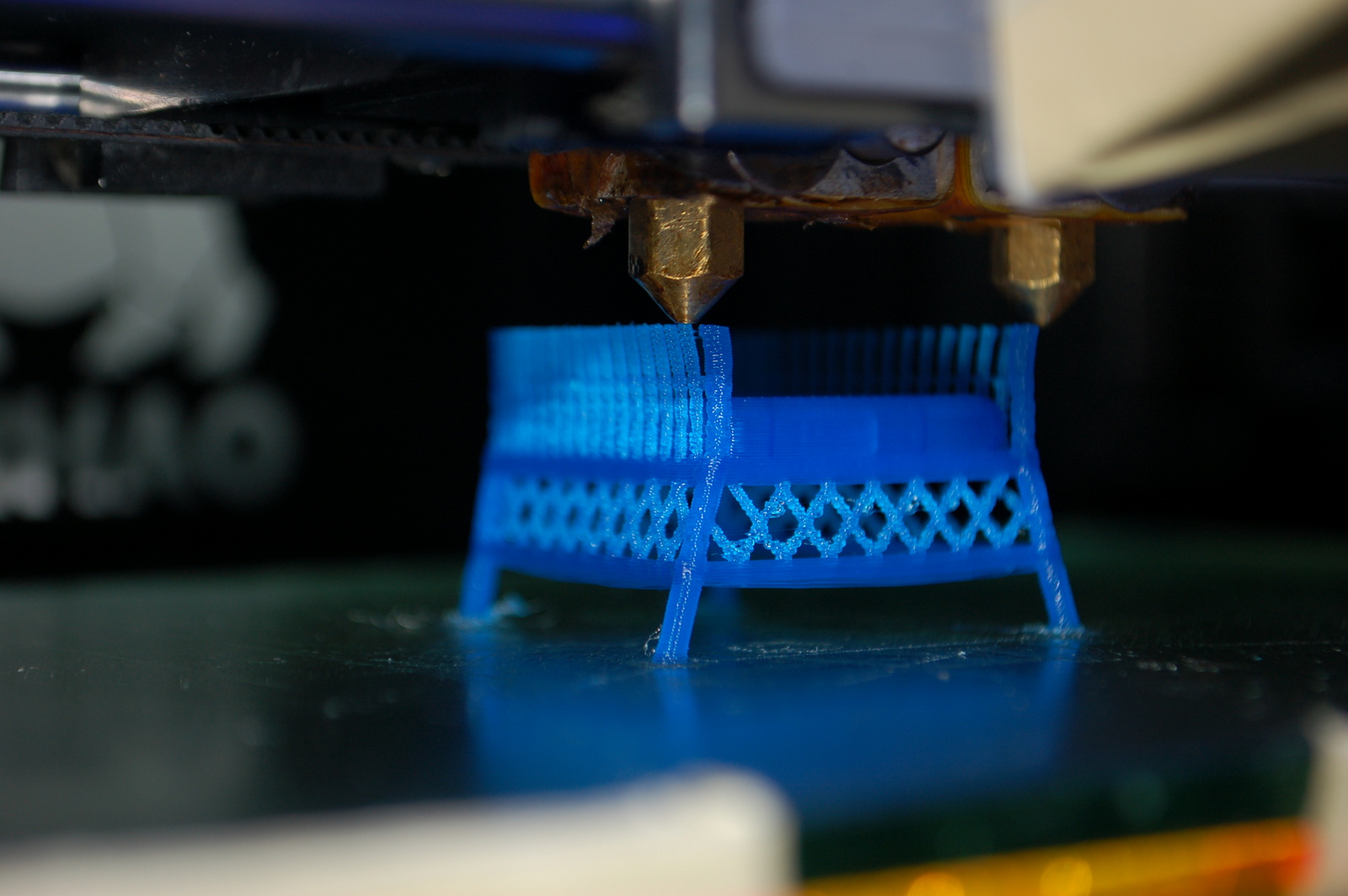

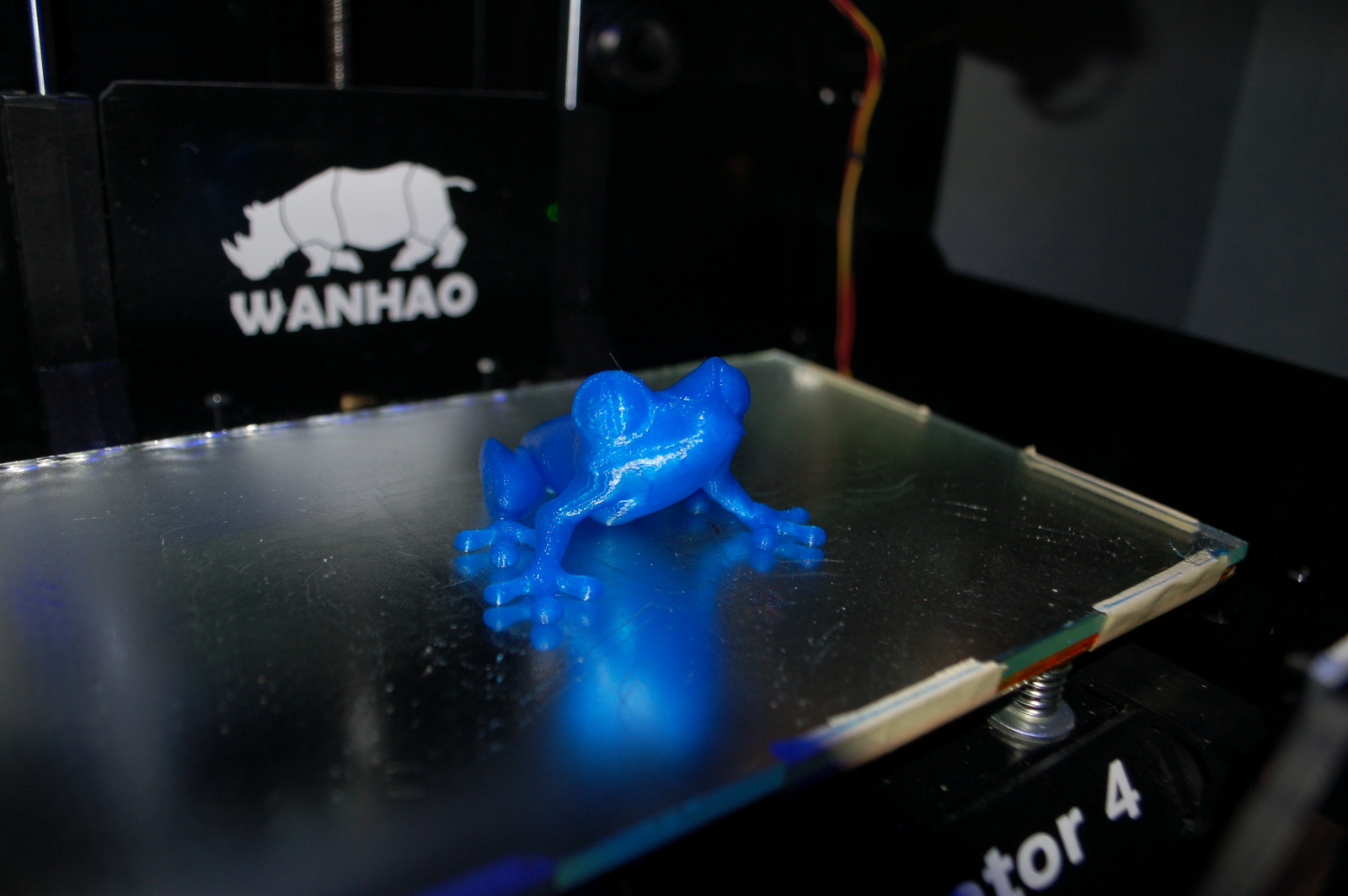

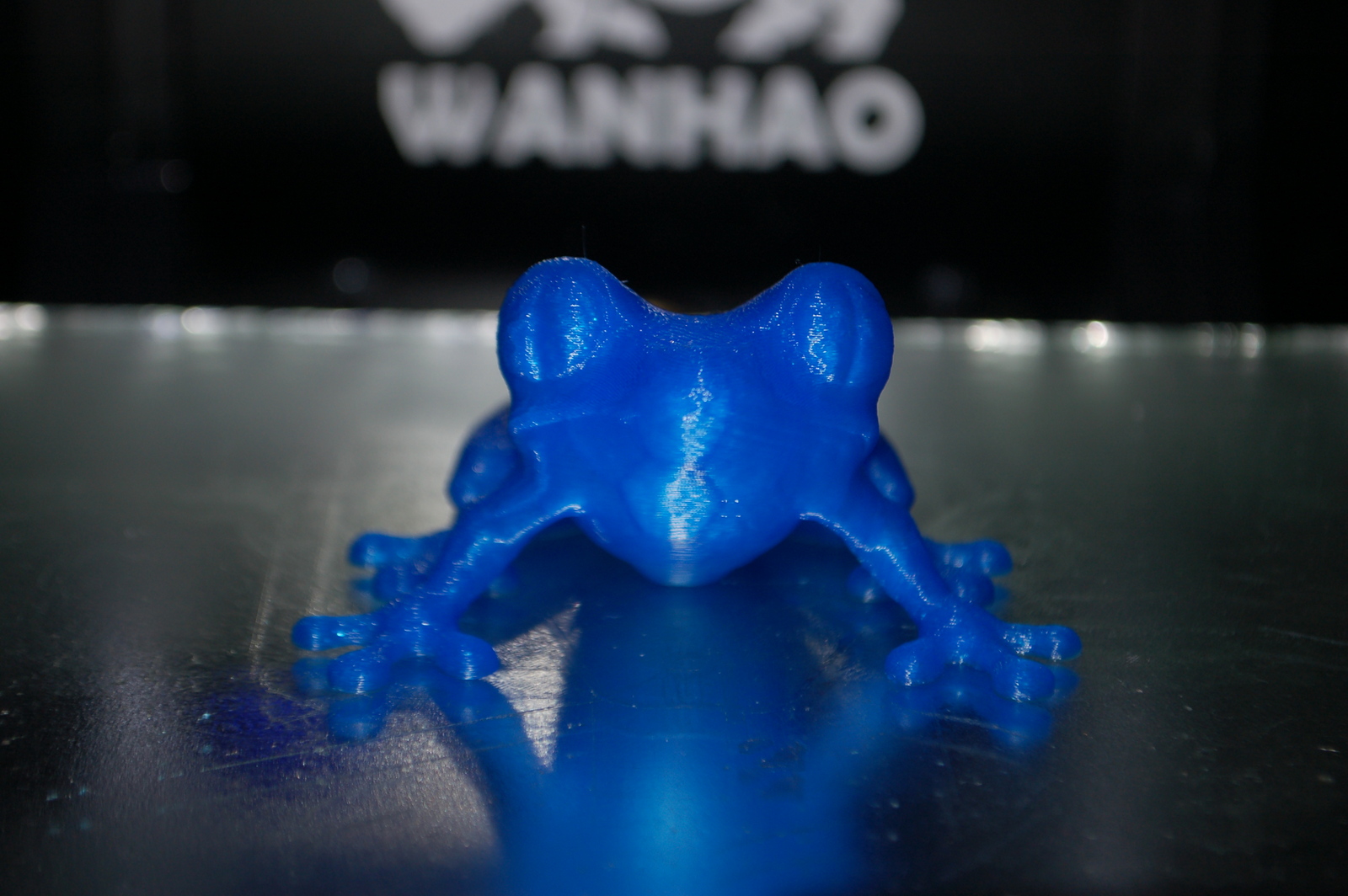

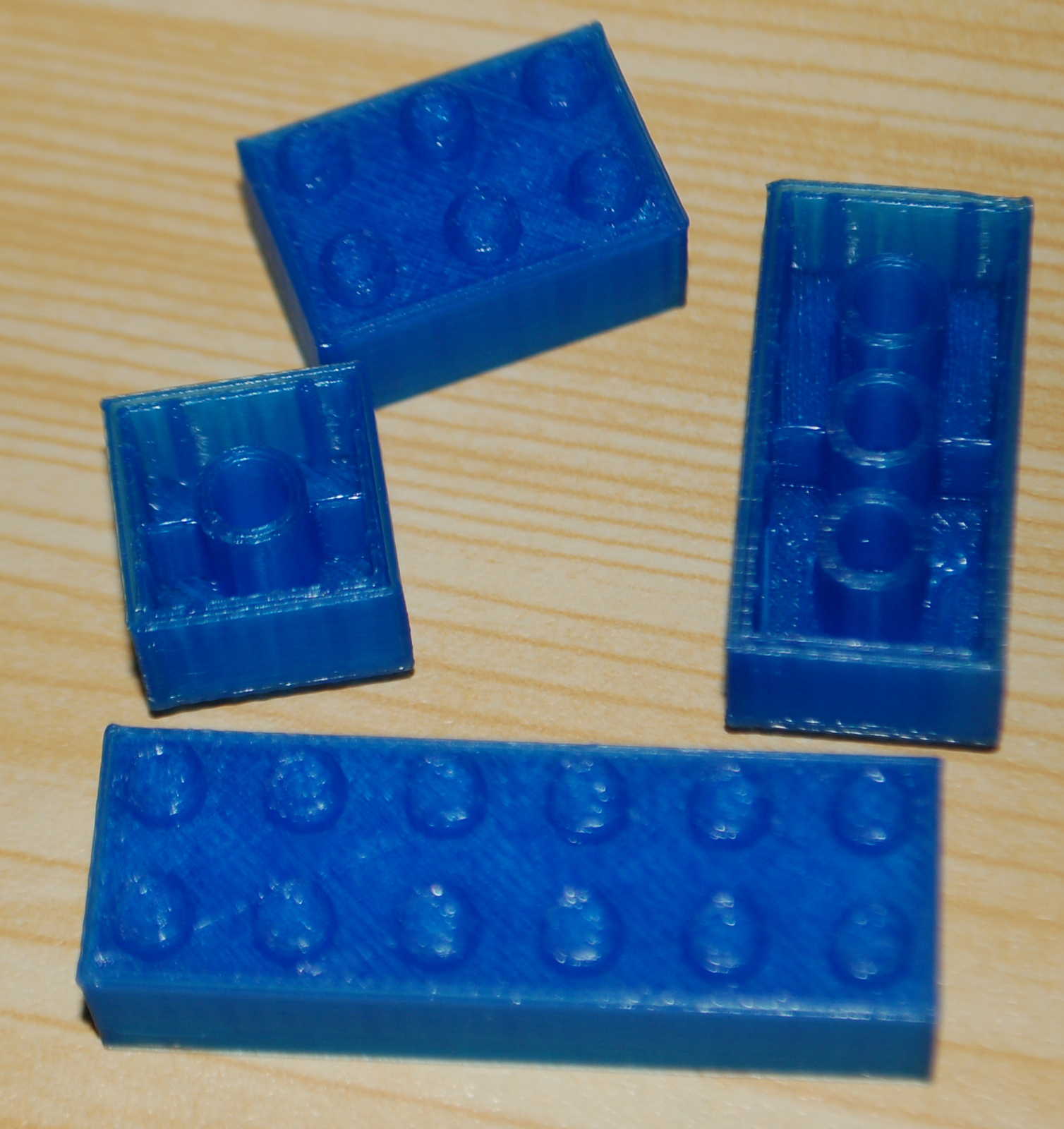

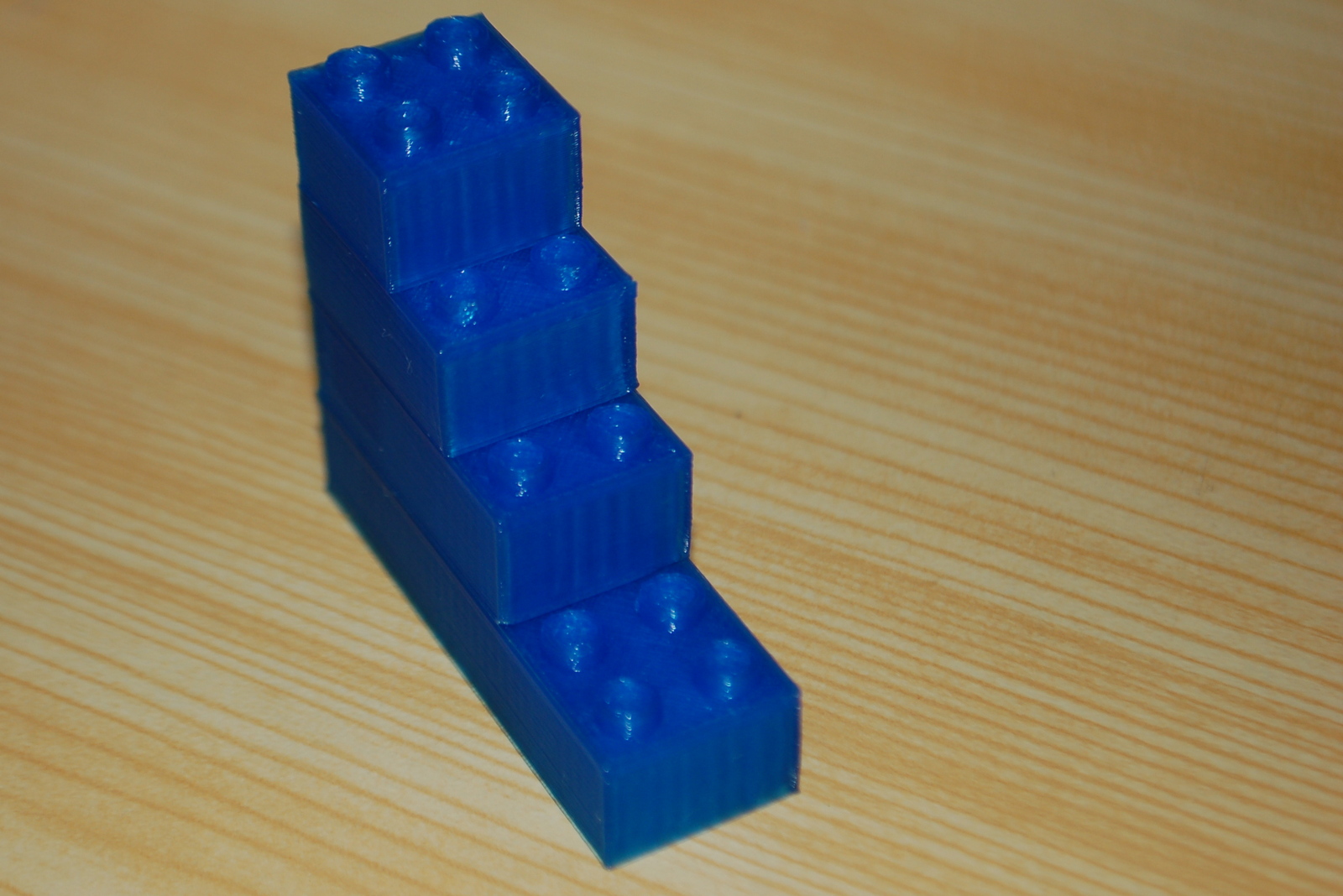

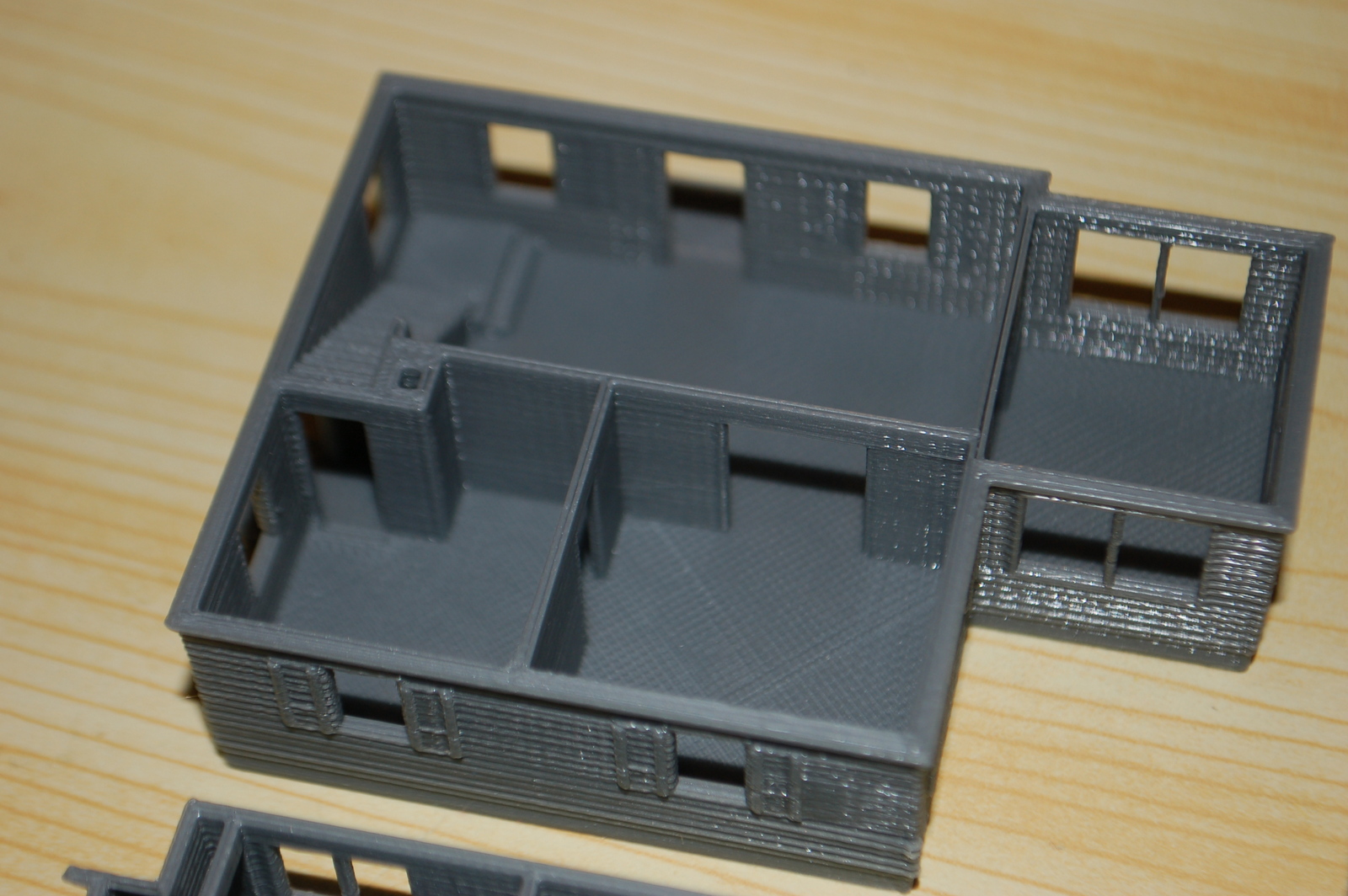

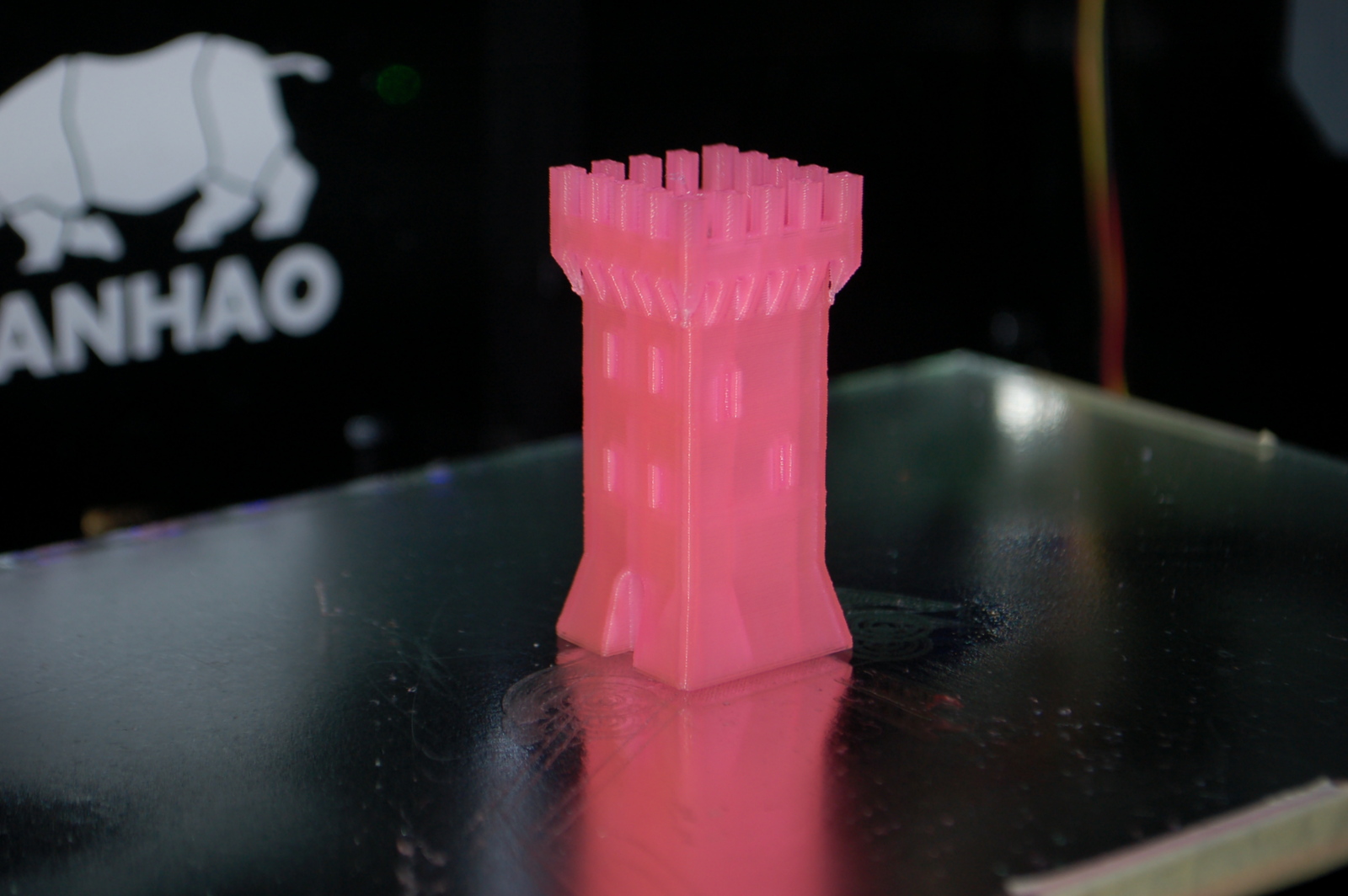

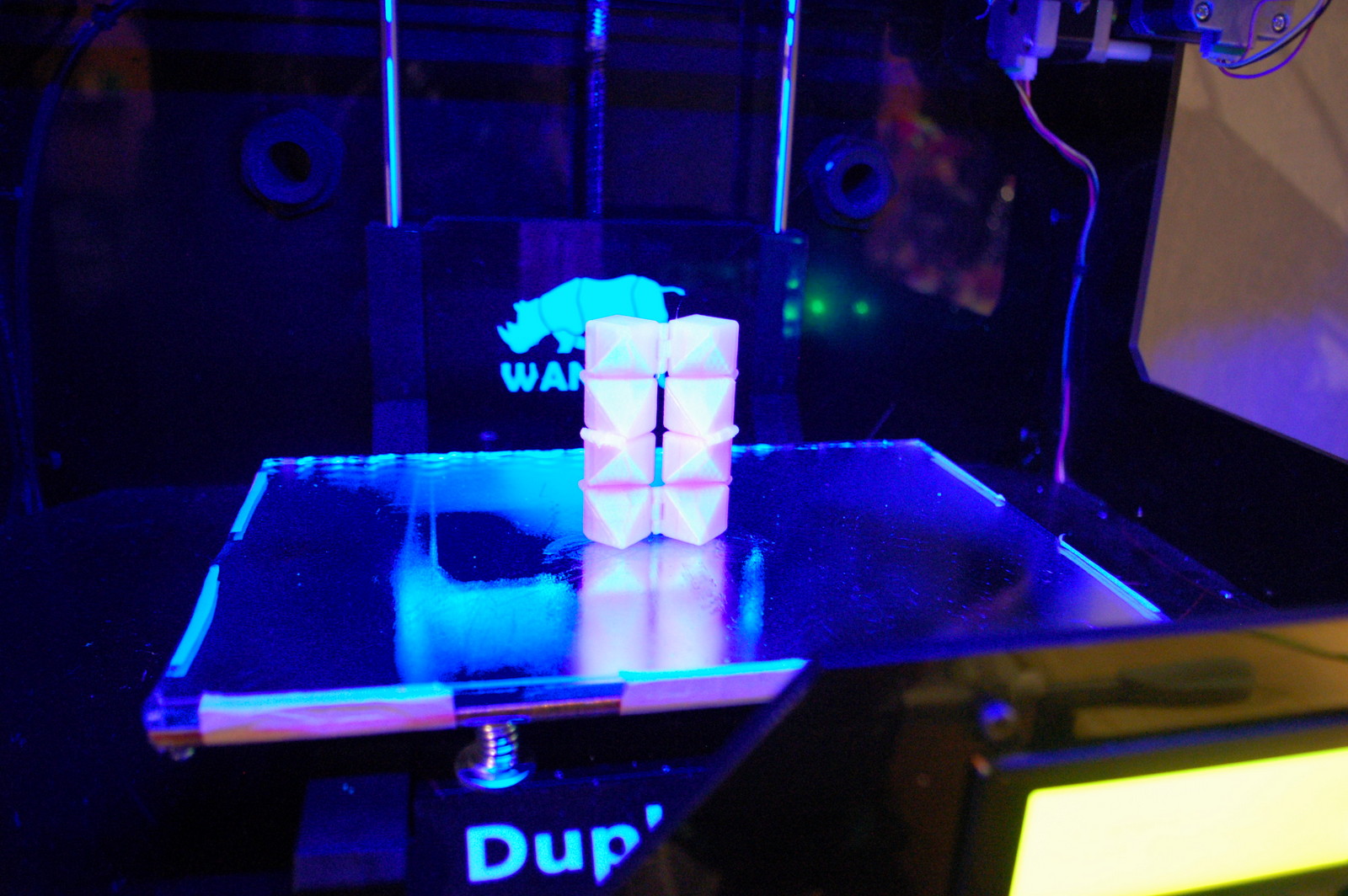

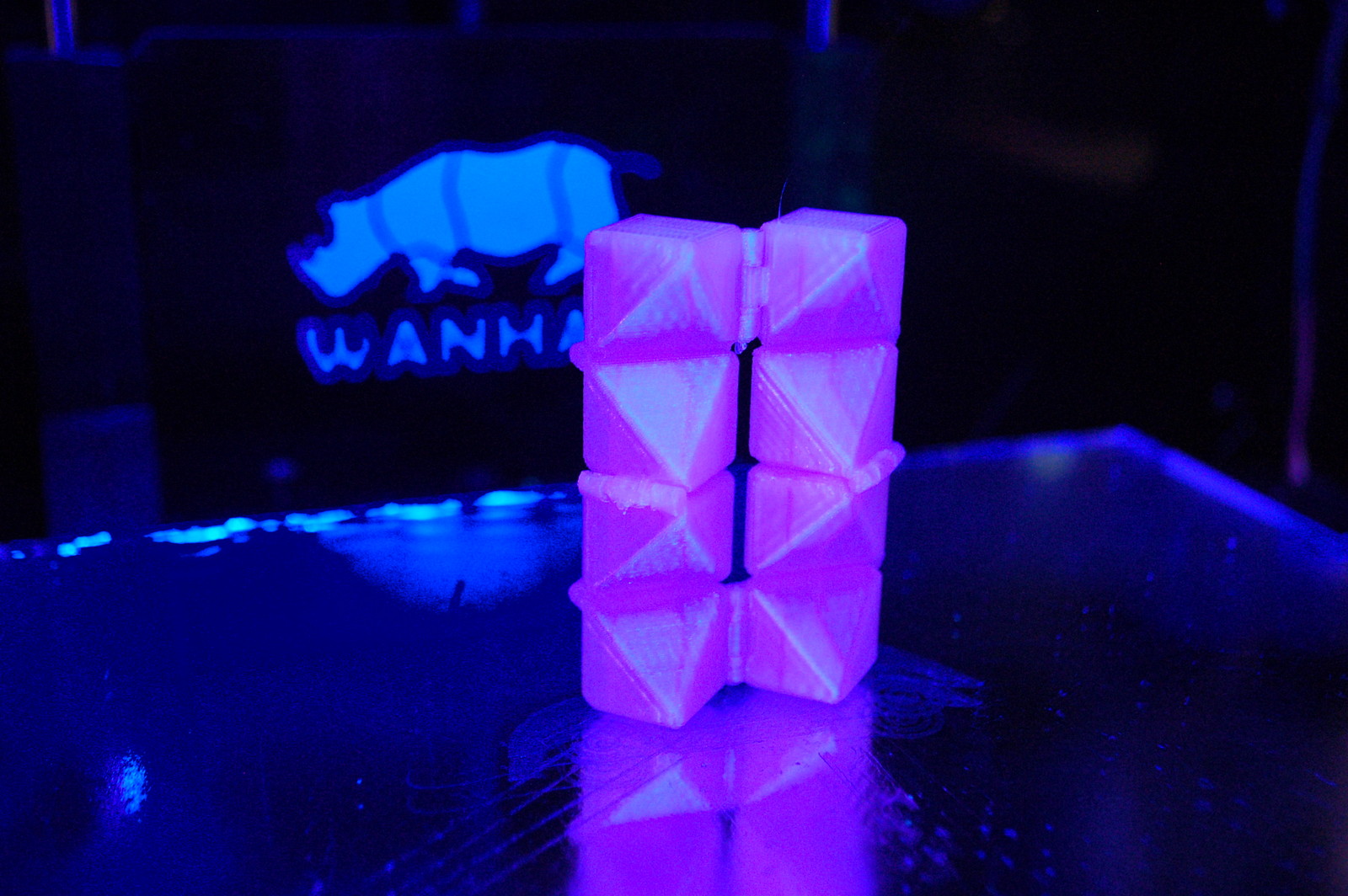

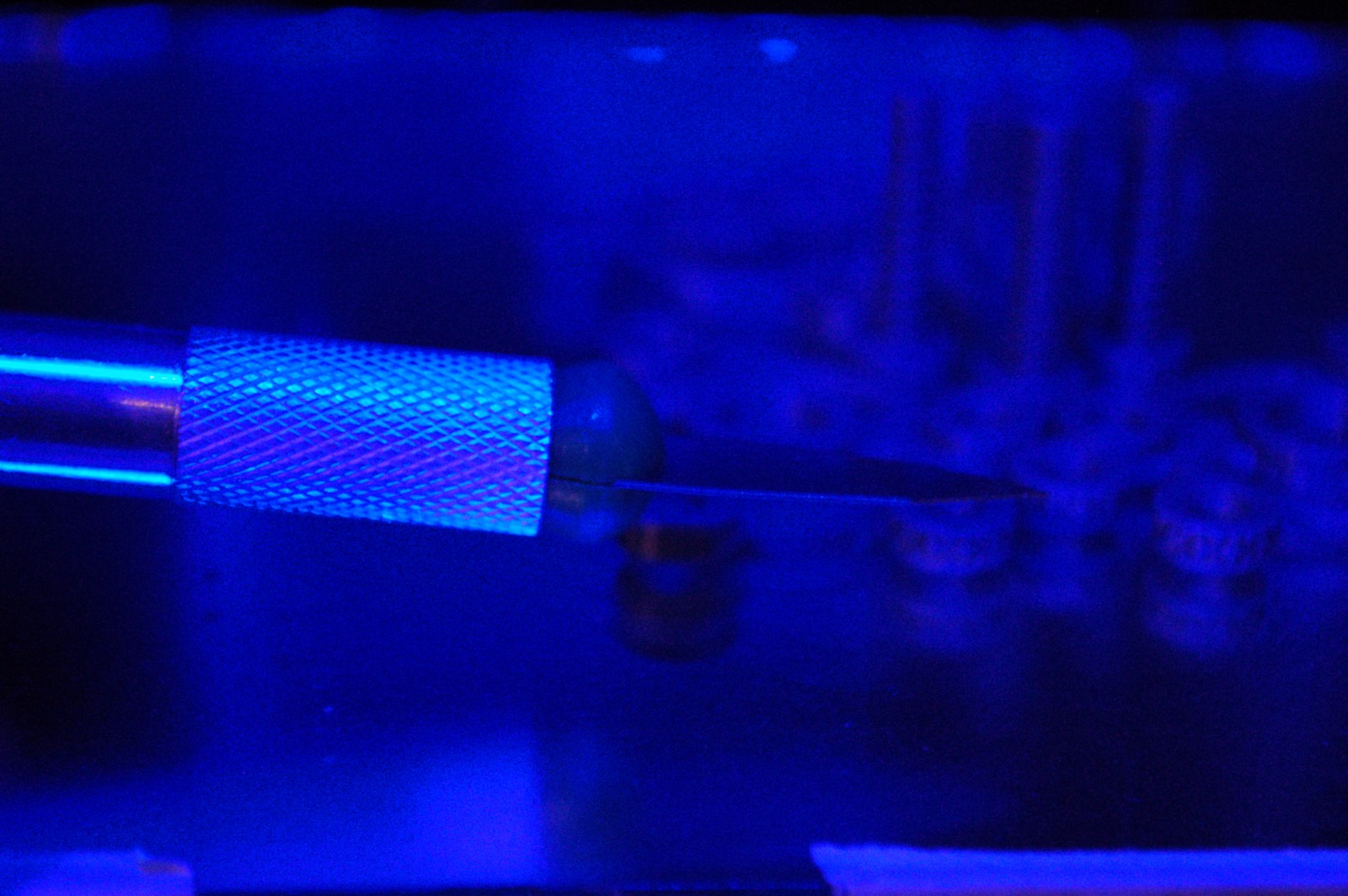

Ami ennél a nyomtatásnál egy új trükk volt, hogy szerettem volna elérni, hogy a tárgy teteje és alja (itt ugye mindkettő érintkezik a tárgyasztallal) tükörsima és fényes legyen, szó szerint. Ehhez nem volt megfelelő a hajlakkos felület. Mert bár az is elég sima felületet biztosít (amúgy néha az előzőleg nyomtatott tárgy által felvett forma haloványan visszaköszön a következő alján - feltéve ha nem cserélgeti folyamatosan a hajlakk réteget az ember, ami lássuk be macerás volna) - de a lakk egy kicsit rátapad a tárgyra, így mattabb lesz a hatás. Korábban amúgy is ki akartam próbálni, hogy lehet-e csak üveglapra nyomtatni, mert sok helyen írták, hogy igenis lehet.

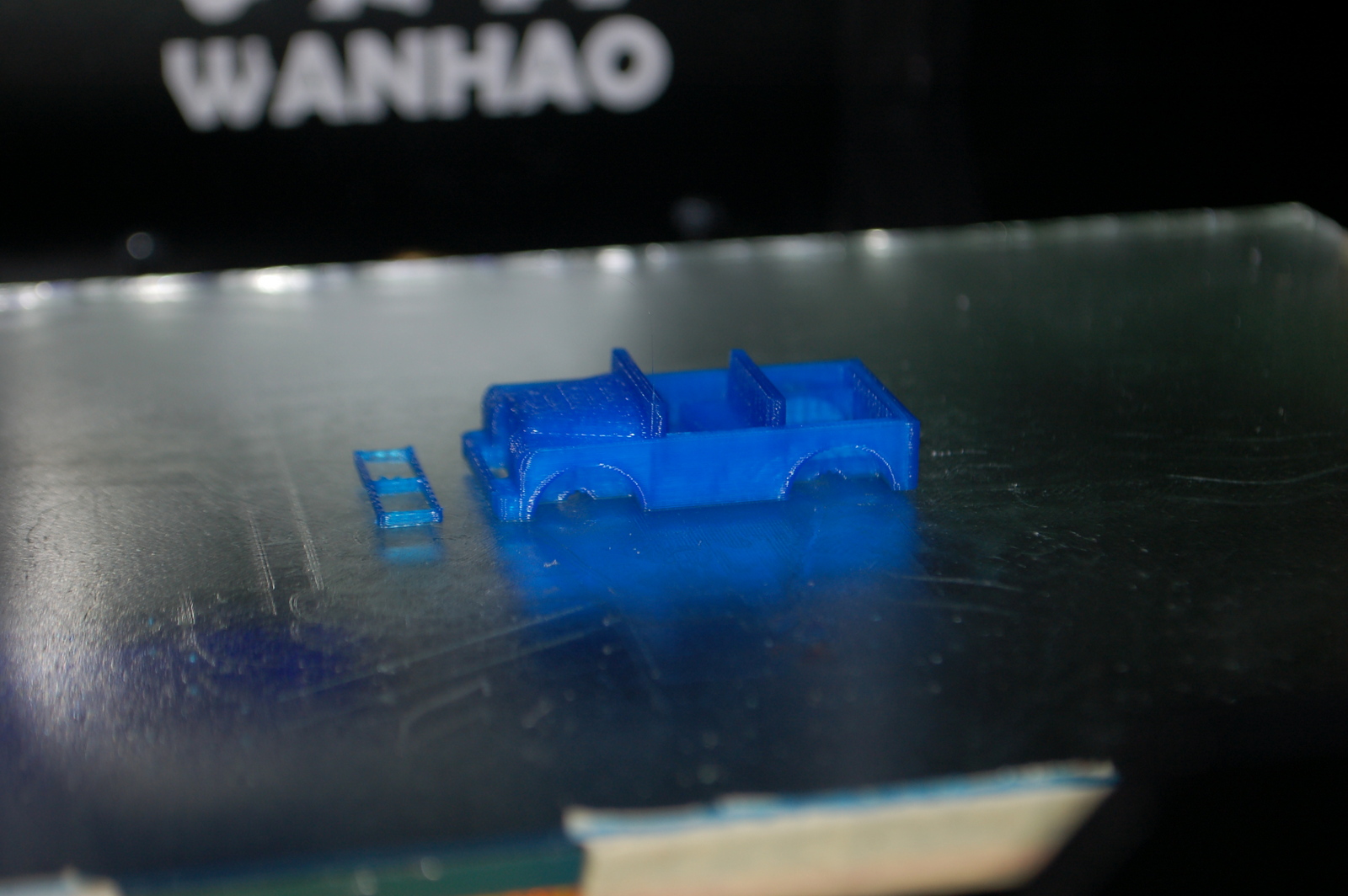

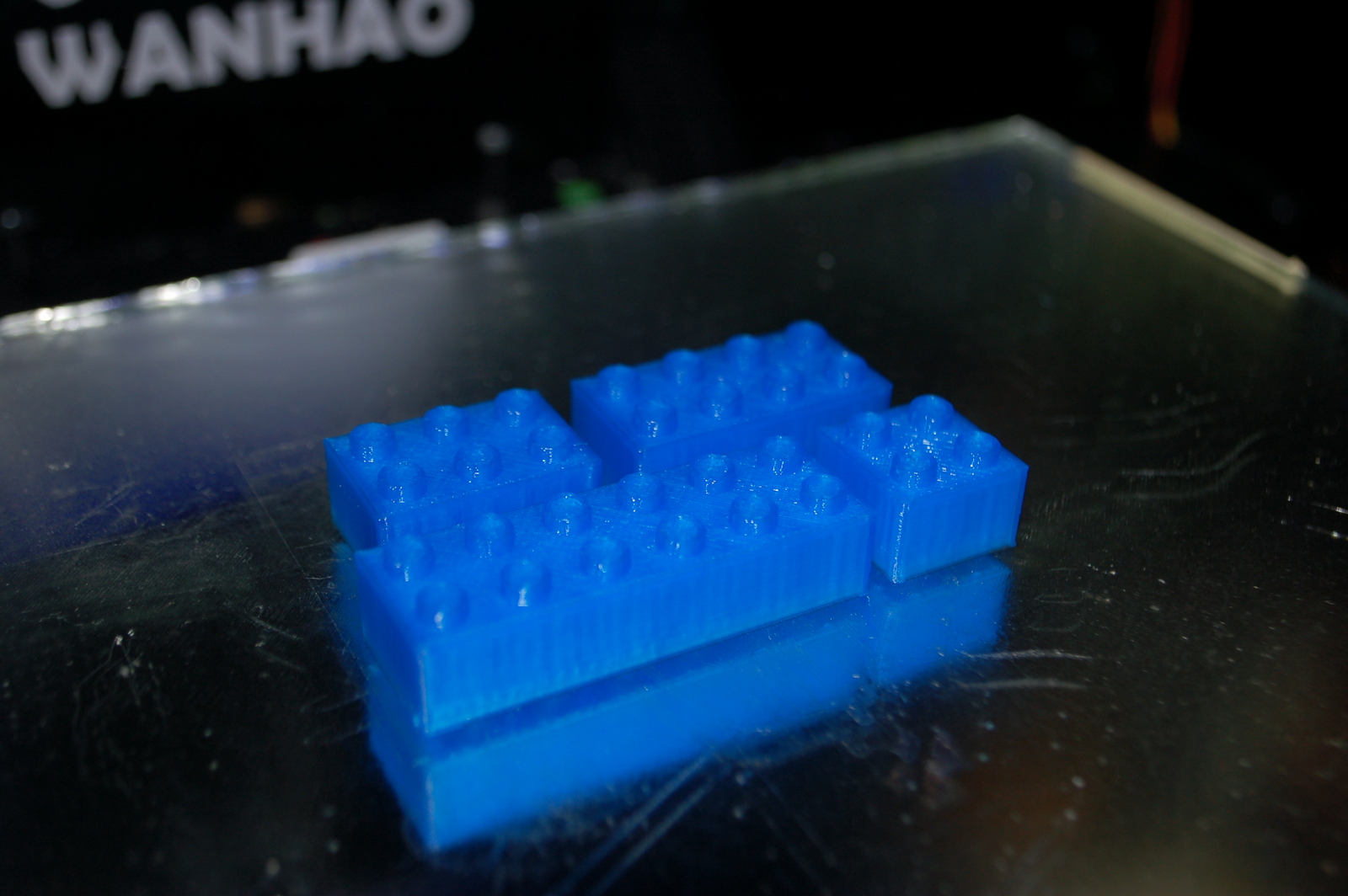

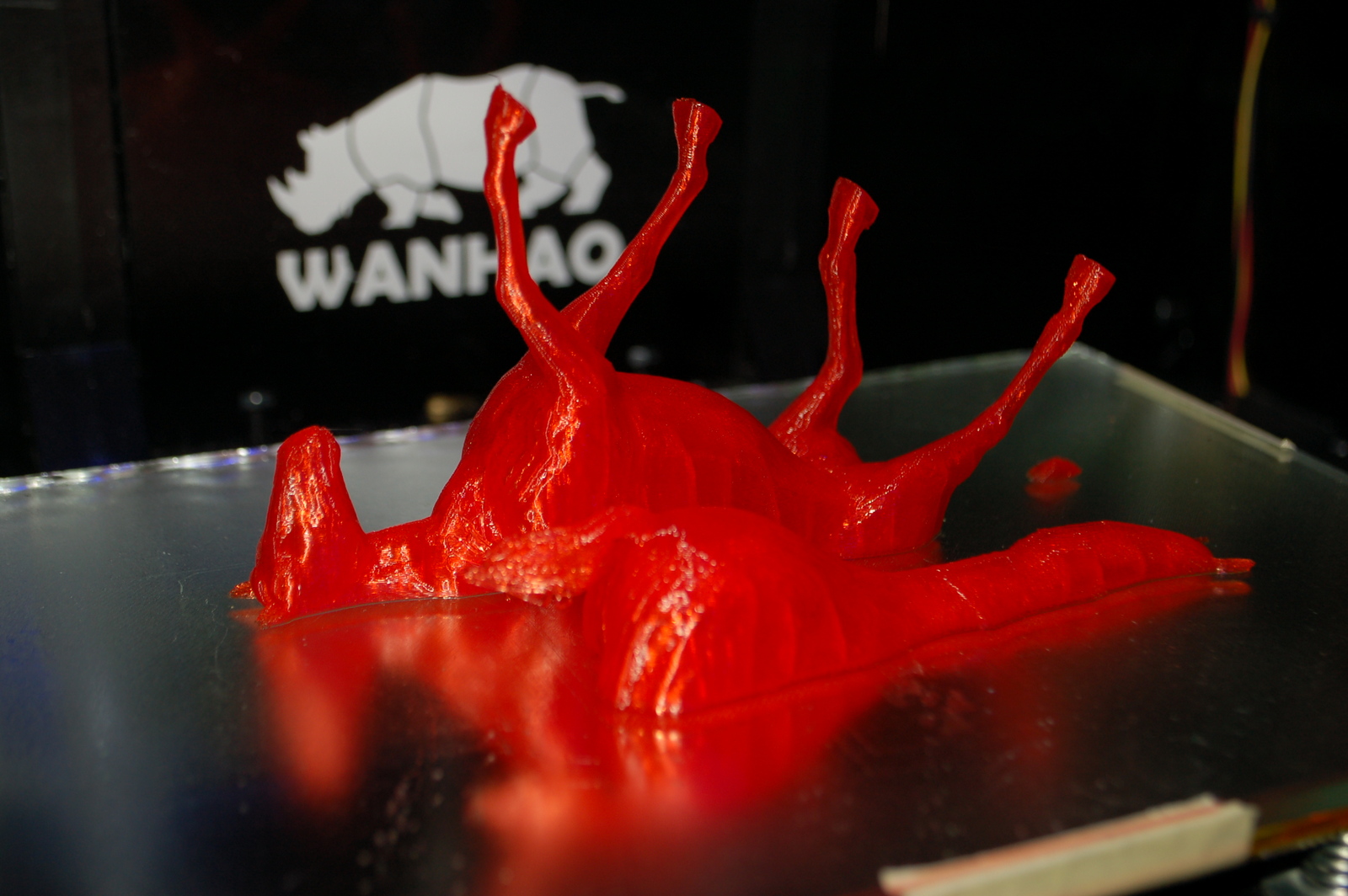

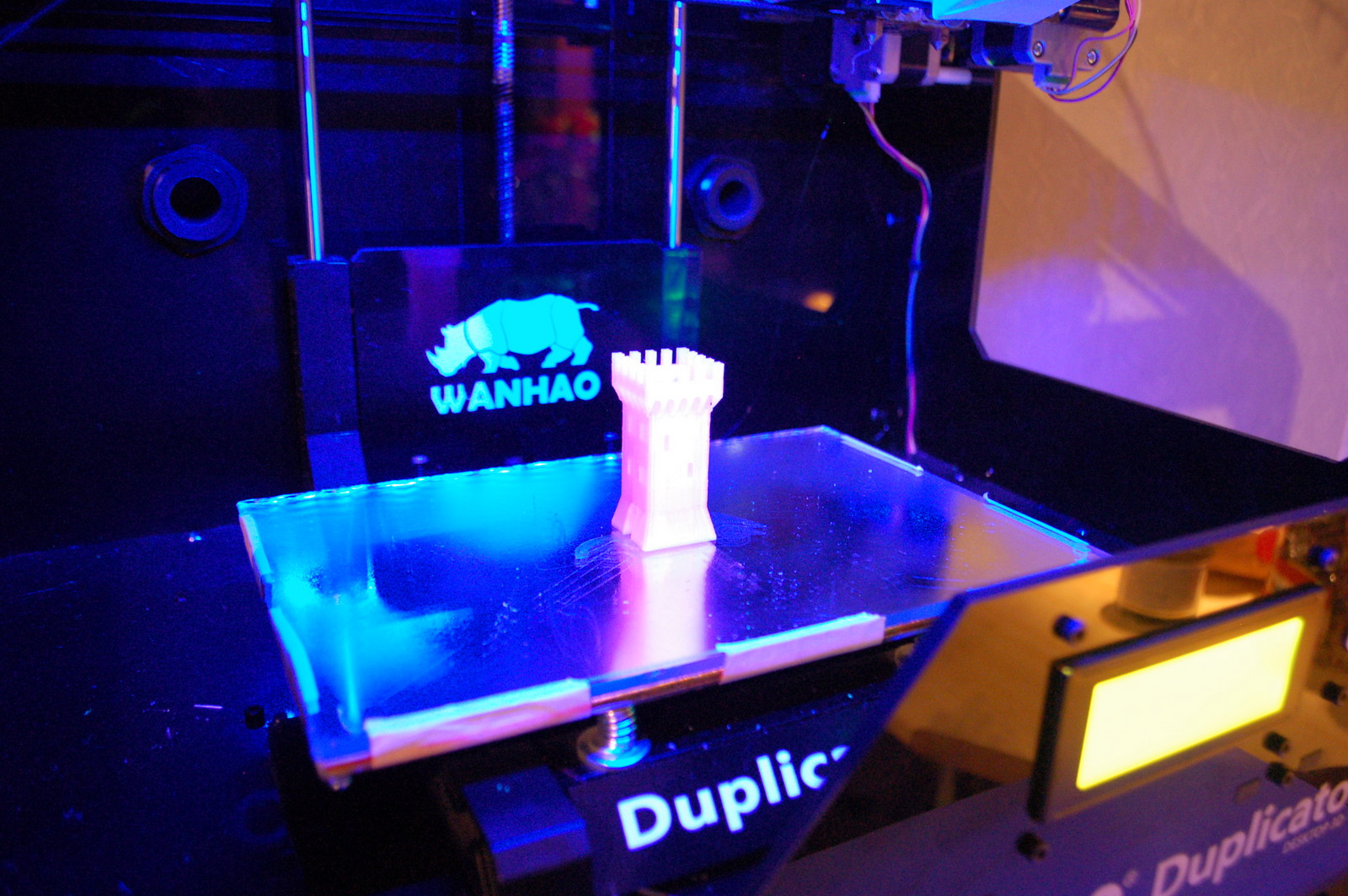

És valóban: sikerült csak sima üveglapra, 60 fokra felfűtve kinyomtatom ezeket a tárgyakat, felpöndörödés nélkül! És nagyon szép fényes lett a felület. A hátránya viszont ennek a módszernek, hogy nagyon nagyon pontosan kell szintezni a tárgyasztalt: ha túl messze van a fúvóka, nem tapad, felszedi már az első réteget, magával húzza a fej. Ha túl közel: dettó, felszedi az első réteget már. Tehát pont el kell találni azt a magasságot, ahol működik a dolog. A hajlakkos megközelítéssel kicsit megengedőbb a dolog, mivel ott azért a hajlakk is eléggé fogja a már letett réteget.

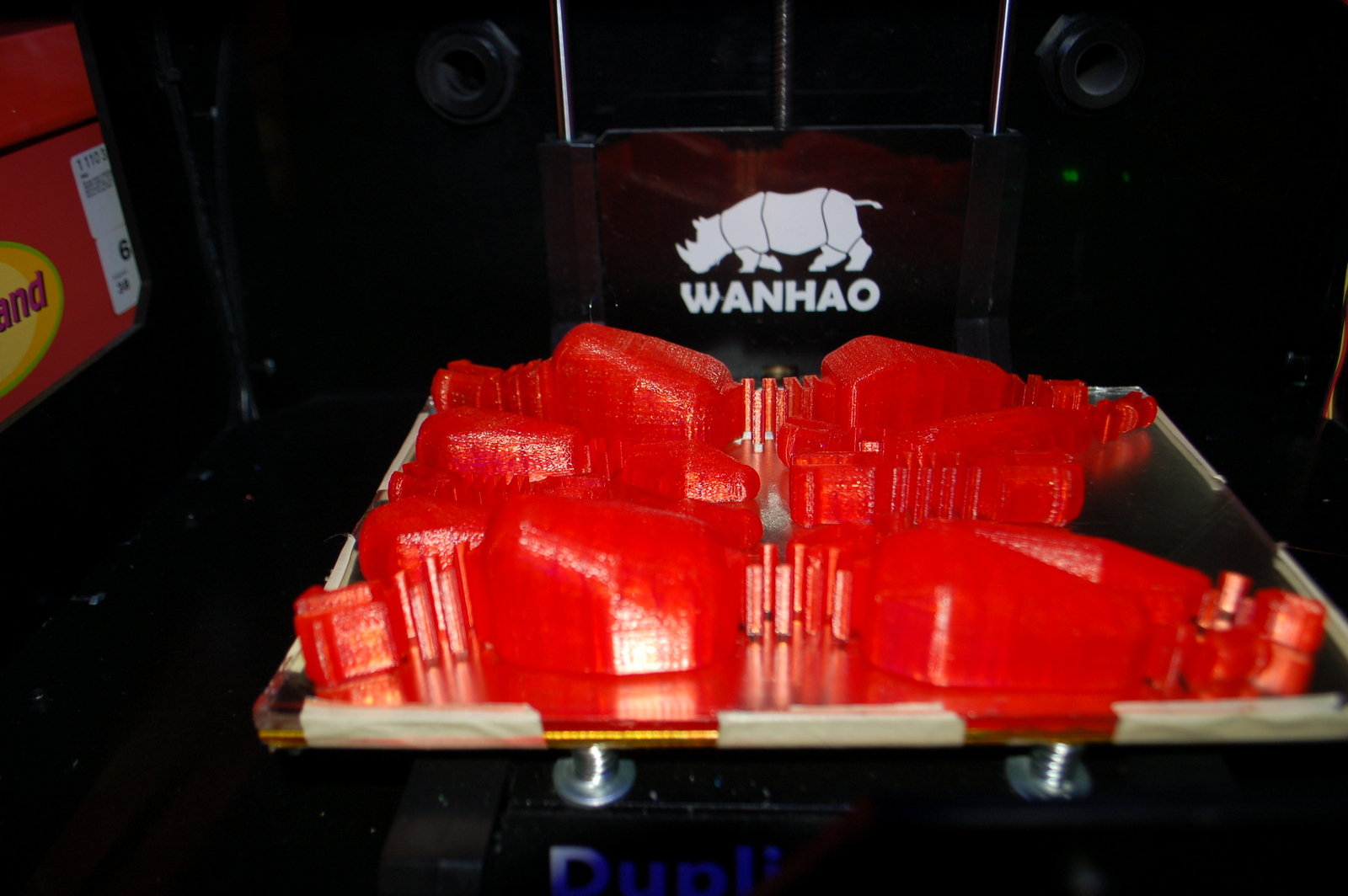

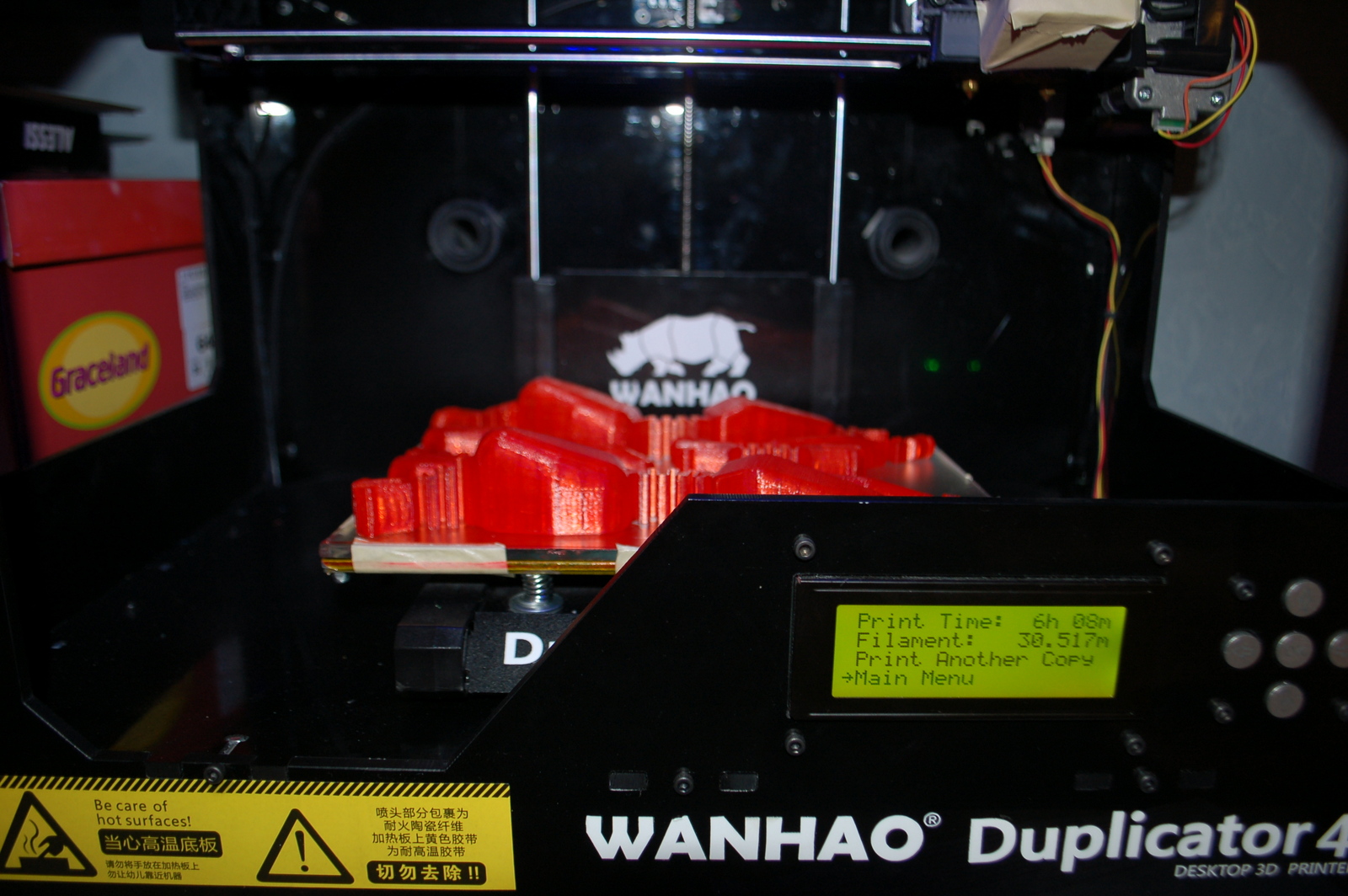

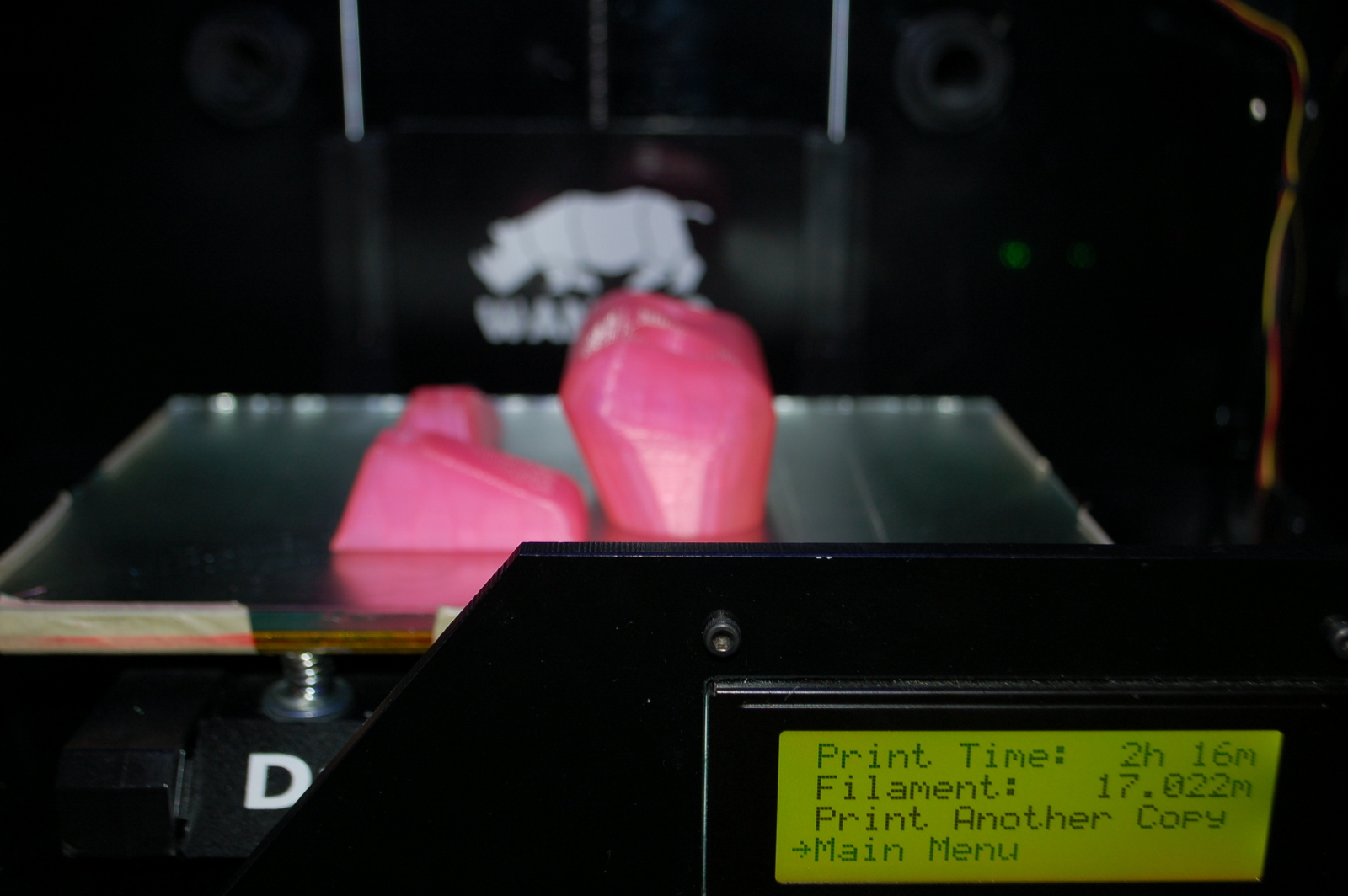

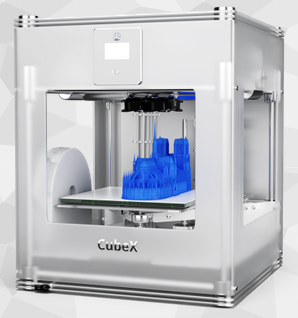

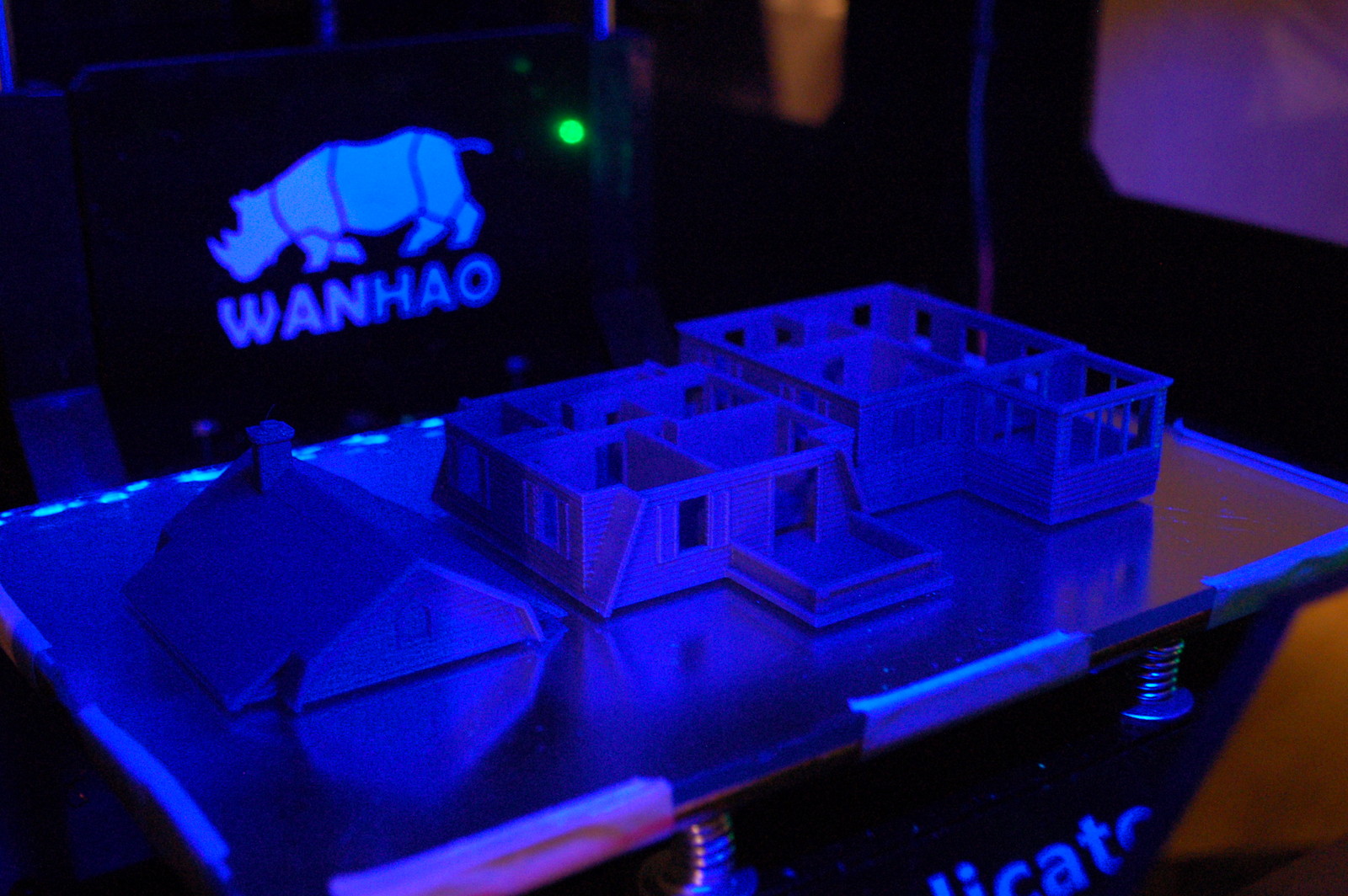

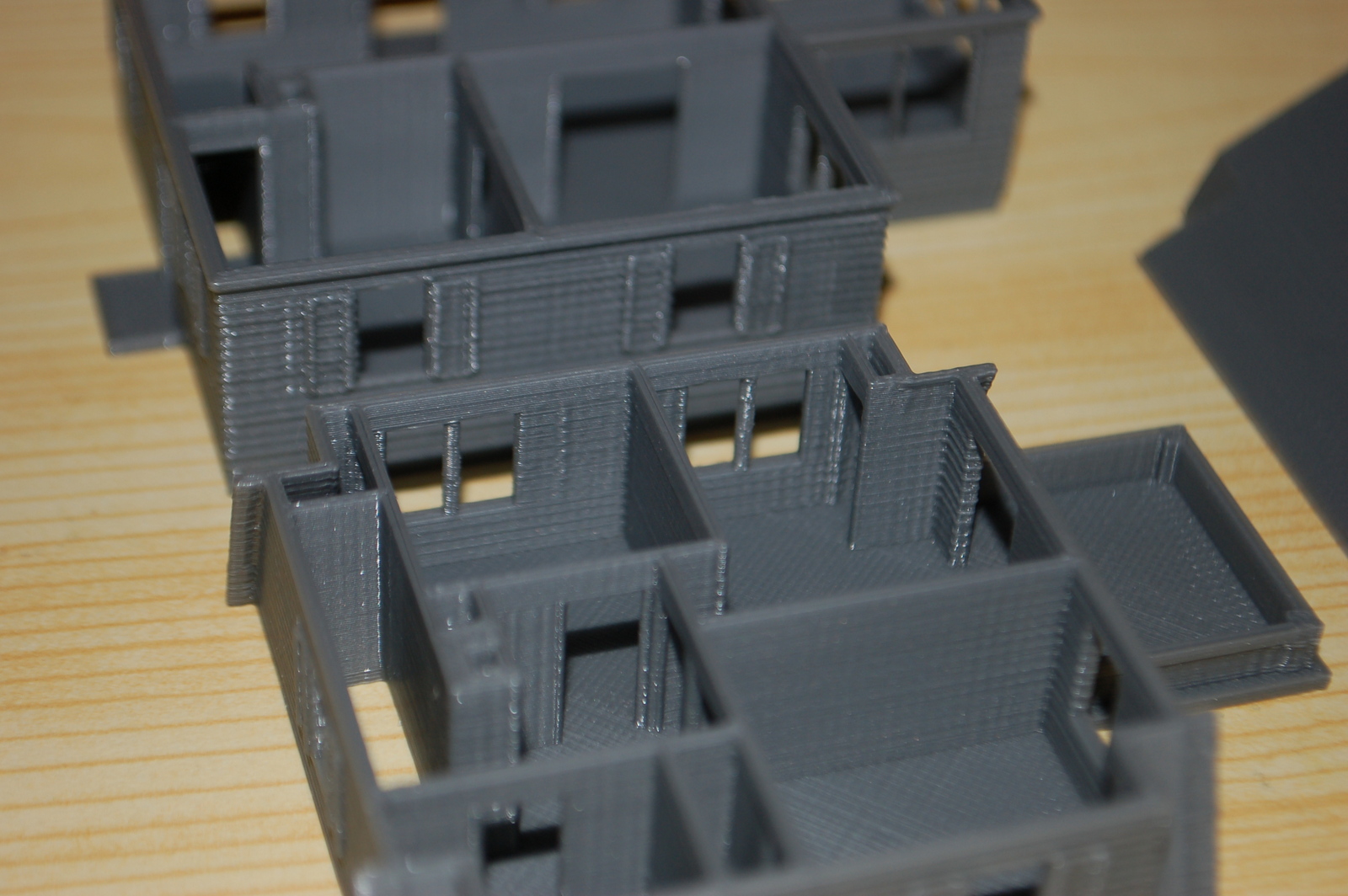

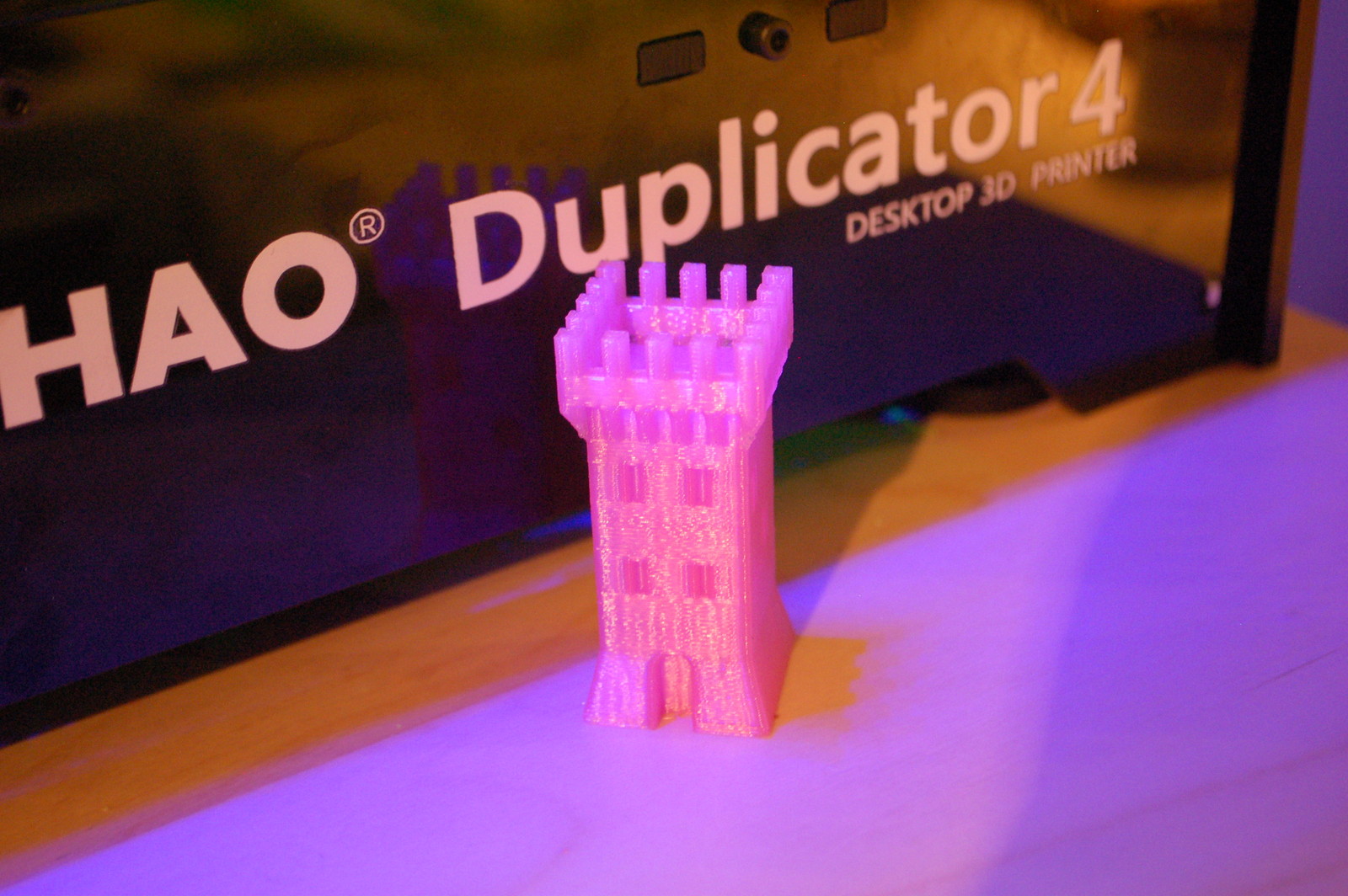

Látható az is amúgy, hogy egyszerre több dobozkát nyomtattam, mert nem akartam cserélgetni őket egymás után...